brx

Neuling

Thread Starter

- Mitglied seit

- 26.12.2006

- Beiträge

- 223

Direkt nachdem ich heute (nach "Überhören" des Weckers) aufgestanden bin, hab ich mich an die Arbeit gemacht.

Erstmal wurde der 2mm Plexirand auf den des Alus zugefeilt. Die beiden Kanten sind jetzt ziemlich komplementär.

Damit man nicht direkt auf die Lüfter schauen kann, wird unter den Ausschnitt ein sehr feinmaschiges Lochblech montiert. Die Luft kann so prima durch, doch Einblick in darunterliegendes hat man nahezu nicht.

Großansicht verfügbar!

Die Bohrungen übertragen...

Großansicht verfügbar!

Großansicht verfügbar!

Großansicht verfügbar!

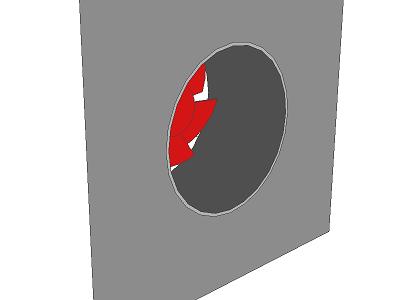

Damit man einen groben Eindruck von dem "Glow" bekommt, habe ich mal eine CCFL unten reingelegt. Also ich find's hübsch

Erstmal wurde der 2mm Plexirand auf den des Alus zugefeilt. Die beiden Kanten sind jetzt ziemlich komplementär.

Damit man nicht direkt auf die Lüfter schauen kann, wird unter den Ausschnitt ein sehr feinmaschiges Lochblech montiert. Die Luft kann so prima durch, doch Einblick in darunterliegendes hat man nahezu nicht.

Großansicht verfügbar!

Die Bohrungen übertragen...

Großansicht verfügbar!

Großansicht verfügbar!

Großansicht verfügbar!

Damit man einen groben Eindruck von dem "Glow" bekommt, habe ich mal eine CCFL unten reingelegt. Also ich find's hübsch

Zuletzt bearbeitet:

Ich hatte auch mal das selbe Case, ist einfach ideal so ein olles teil zum basteln.

Ich hatte auch mal das selbe Case, ist einfach ideal so ein olles teil zum basteln.