Hallo,

für alle die mich nicht kennen will ich mich mal eben kurz vorstellen. Ich heiße Dominic, bin 20 Jahre und studierte Produkt-Design im 4 Semester. Über der Woche wohne ich in Weimar und am WE im Erzgebirge.

Bevor ich mit diesem Projekt begonnen habe, habe ich schon 6 andere Casecons gebaut wobei das bekannteste sicherlich die Sinuskurve sein wird.

Leider musste ich mein Projekt „the golden sail“ unterbrechen, da ich einer der 5 Glücklichen gewesen bin, der am be-quiet! casecon contest teilnehmen durfte.

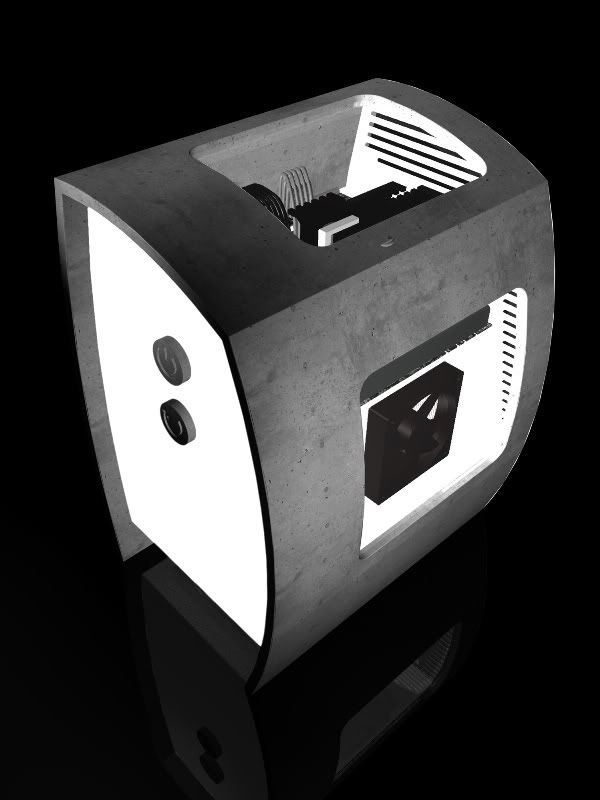

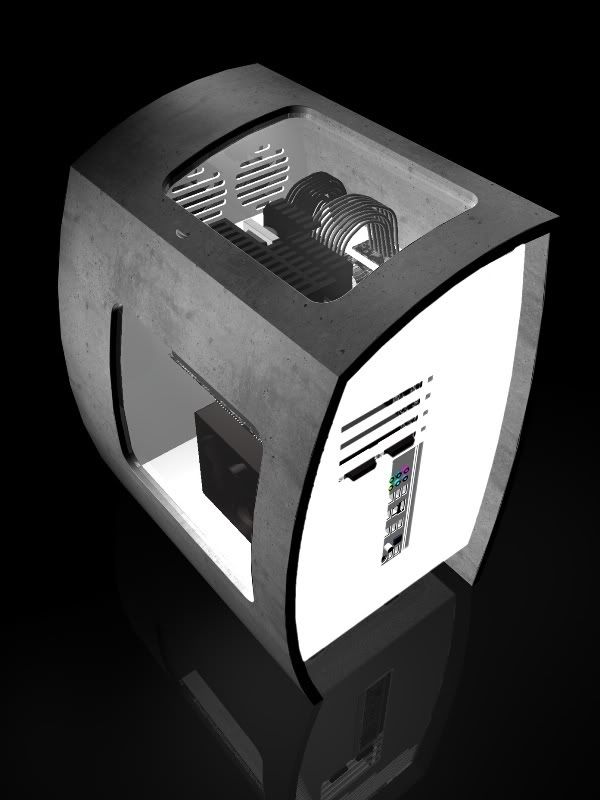

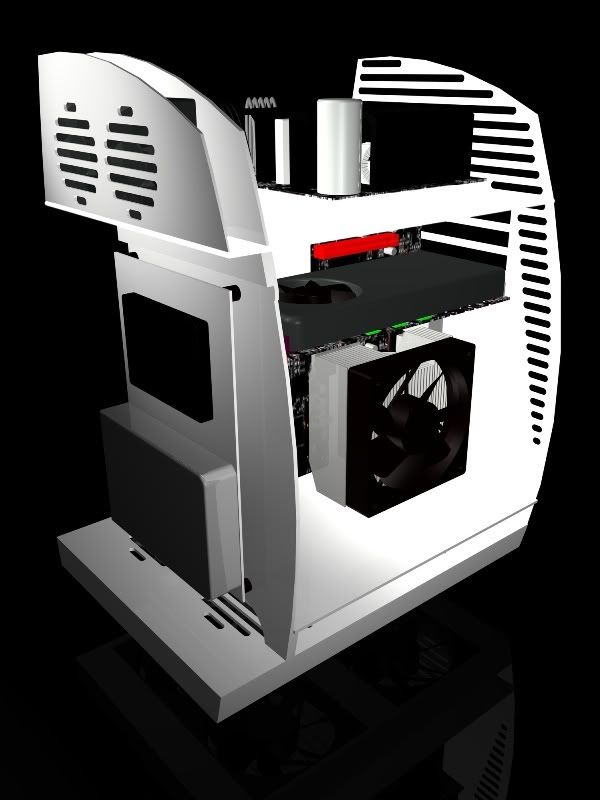

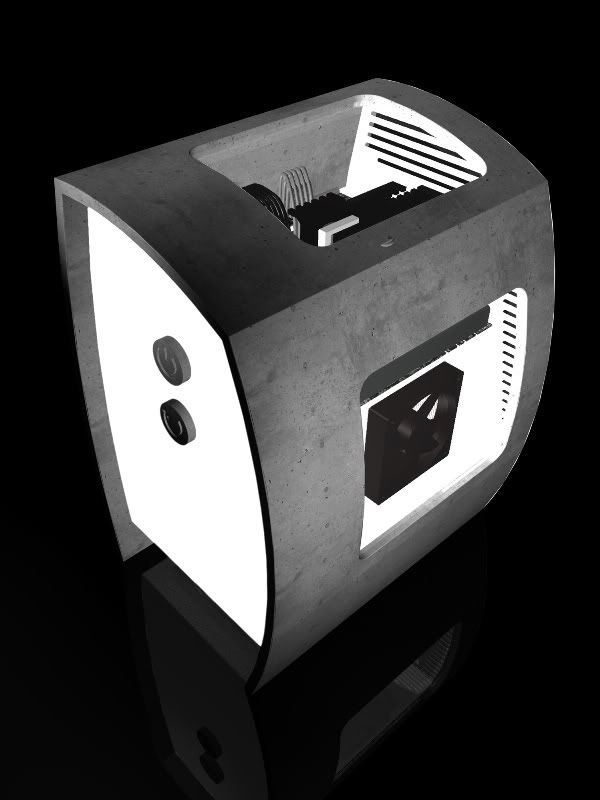

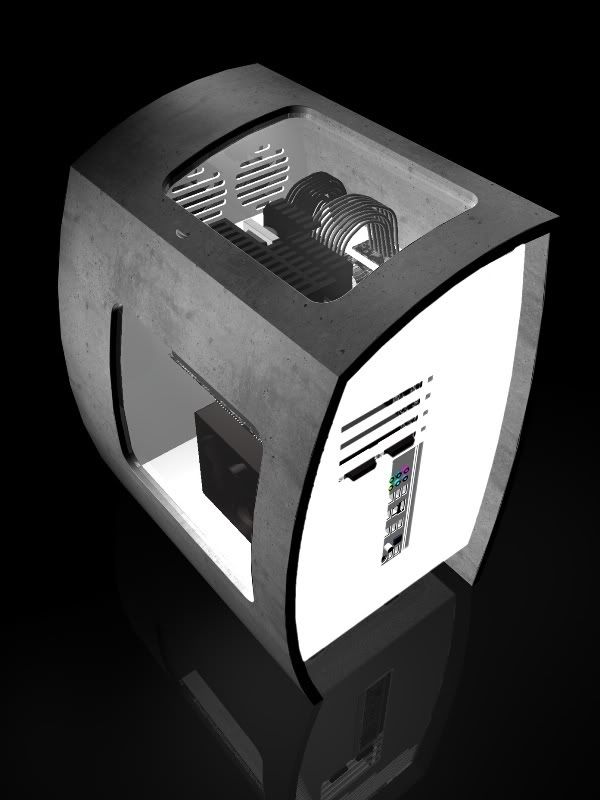

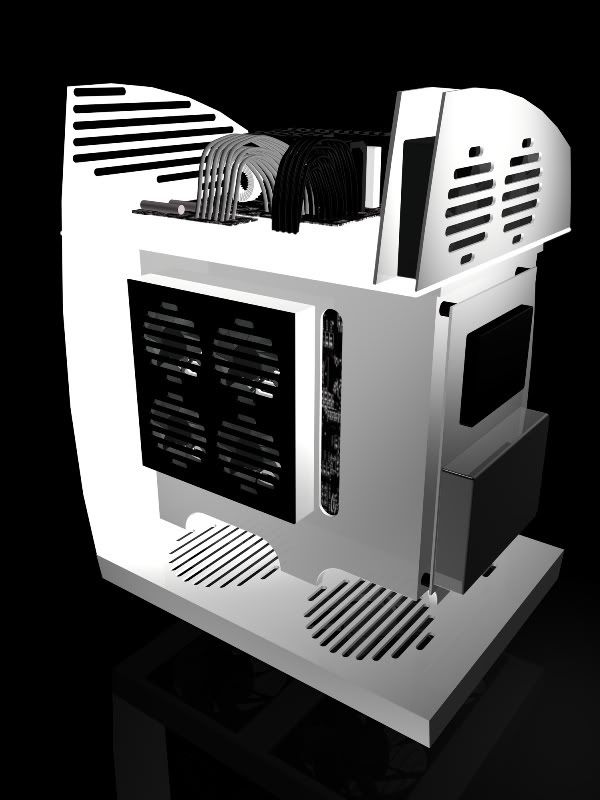

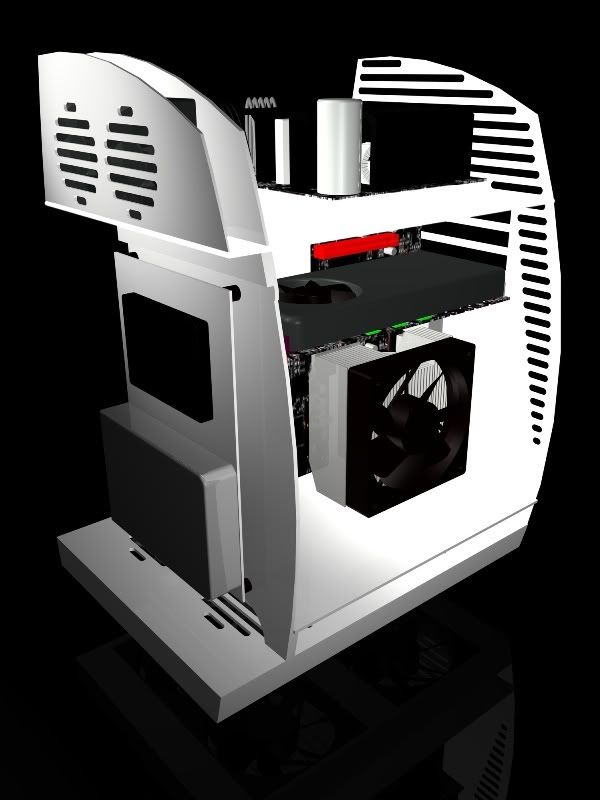

Das Motto des Contest war „Sieh dein Netzteil mit unseren Augen, als Herz deines PCs“ und auf den folgenden Bildern könnt ihr mein Konzept für den Wettbewerb sehen.

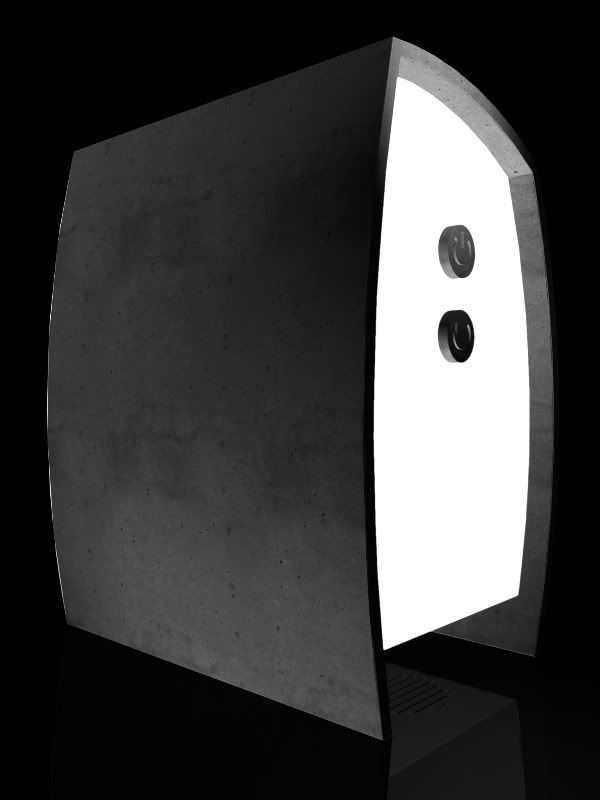

Mein Plan war es die Hülle des PC aus Beton zu machen, wobei das Betonelement auf der einen Seite aus einem Guss sein sollte und auf der anderen Seite sollte es so genau sein, dass ich nicht noch einmal nacharbeiten muss. Die bedeutete im Klartext, dass ich eine gesamte Schalung für das Beton Teil brauche und in dieser Schalung mussten die Aussparungen für die Windows und die Befestigungsmöglichkeiten für die anderen Teiles des PCs schon integriert sein.

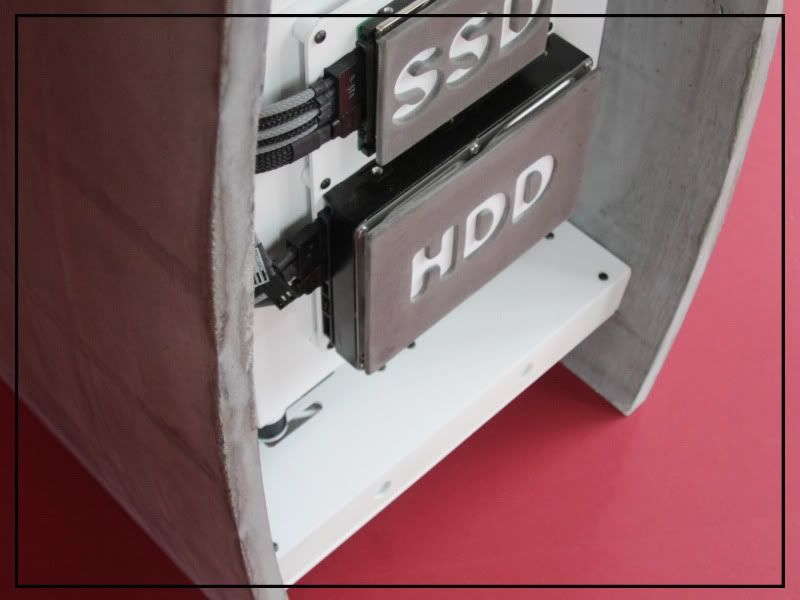

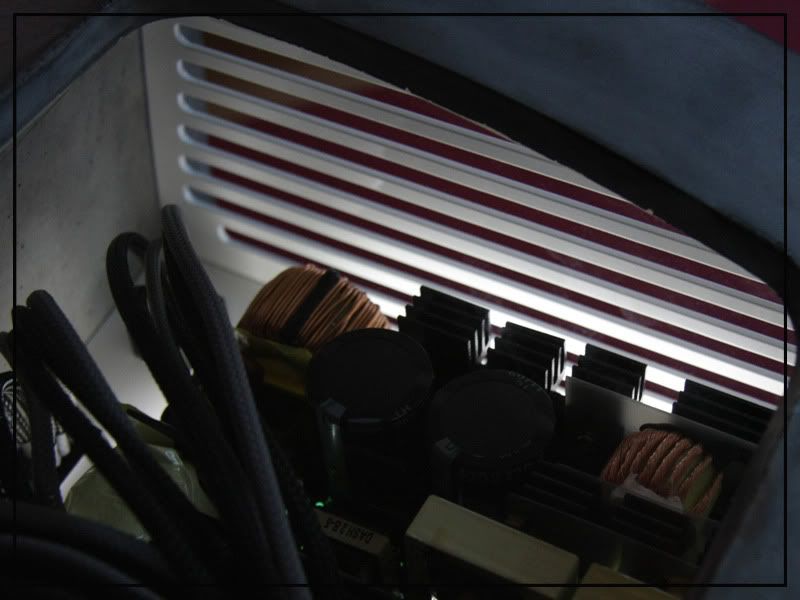

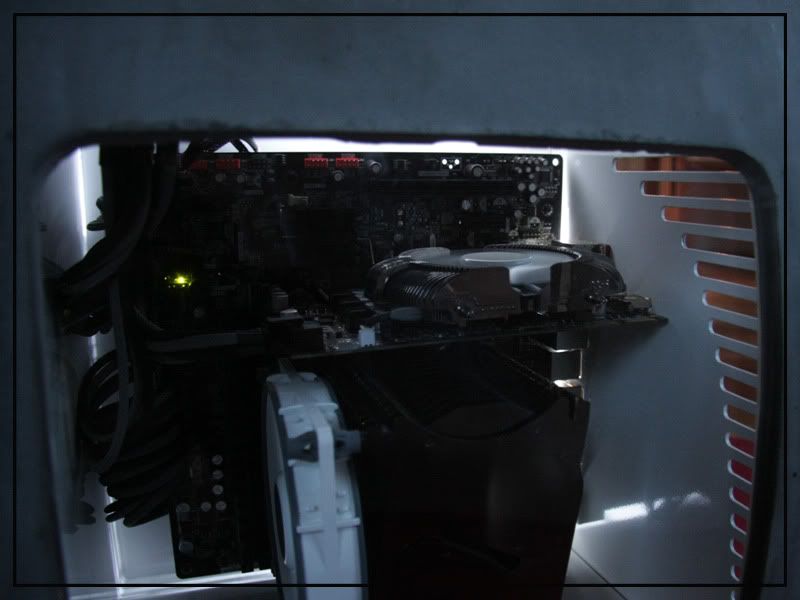

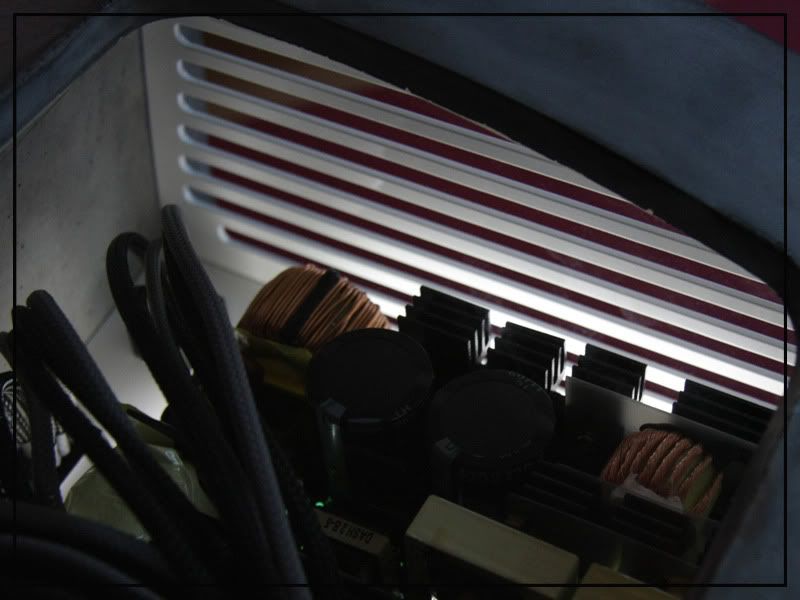

Um das Netzteil besonders hervorzuheben ging mein Konzept dahin die Netzteilplatine im Oberen Teil des Cases zu montieren und alle Kabel zu sleeven.

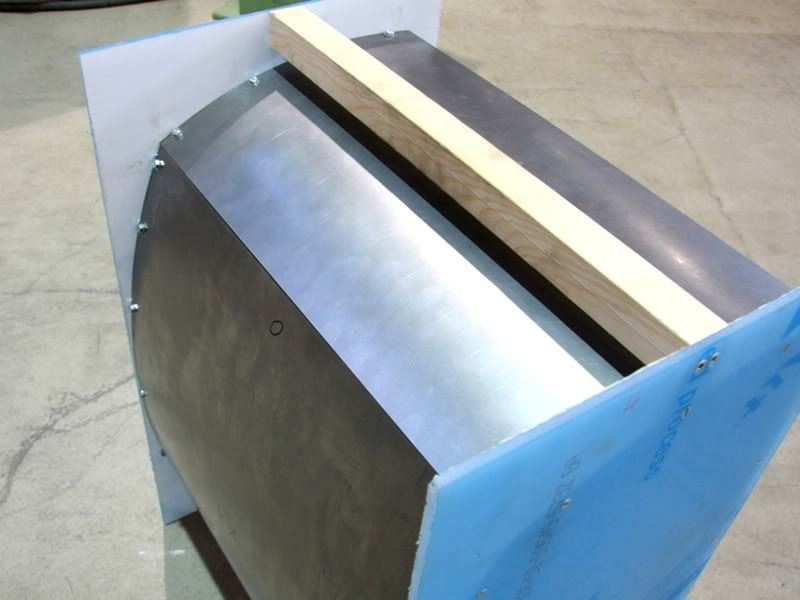

Mit dem Plan im Kopf konnte ich dann mit der Schalung für den Beton beginnen.

In diesem Plexiglasbogen bohrte ich eine ganze Menge M4 Gewinde um später die Plexiglasplatten daran zu befestigen. Da ein Bogen nicht all zu praktisch ist um daran Stahlplatten zu fixieren fertigte ich noch einen 2 Bogen an, stabilisierte diese Bögen mit jeweils einer Plexiglasplatte und habe danach die 2 Elemente miteinander verbunden.

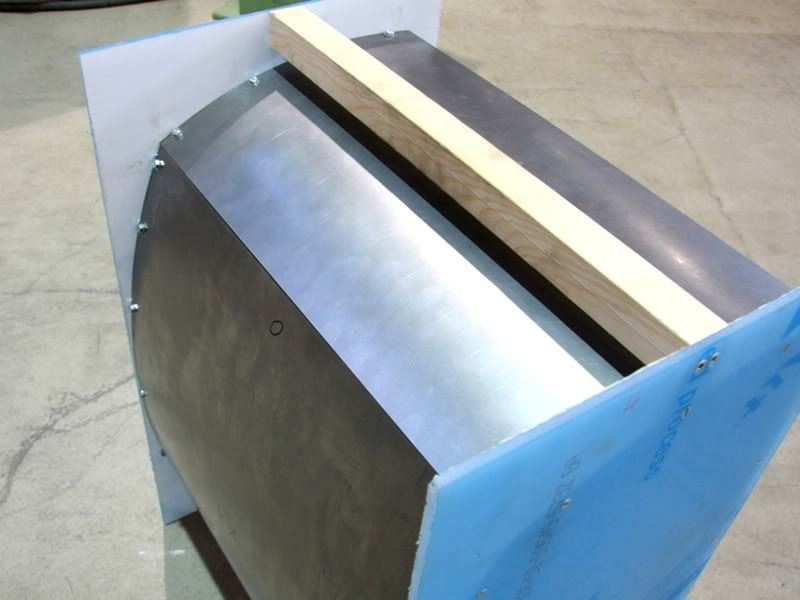

Nachdem dies geschehen war konnte ich weiter mit dem Biegen der Stahlplatten machen.

Um den späteren Druck des Beton stand zu halten habe ich mich für 1,5mm Stahlblech entschieden wovon ich insgesamt 1 m² gebraucht habe.

Nachdem alle Platten gebogen waren habe ich an den Rändern mehrere Löcher in das Blech gebohrt. Diese Löcher habe ich dann auf die Plexiglasbögen übertragen. Nun ging es wiedermal weiter mit dem Bohren von M4 Gewinden um die Stahlplatten später daran zu schrauben.

Wer nun denkt, dass die Schalung fertig ist dem muss ich leider sagen – nein. Denn wie anfangs schon erwähnt musste in die Schalung auch noch die Aussparungen für die Windows rein. Dazu habe ich zum einen 10mm Plexiglas und zum anderen 4mm Plexiglas, zurechtgeschnitten, gebogen und die Kanten geschliffen, so dass ich die Plexiglasteile auch nach dem Gießen aus der Form herausbekomme.

Damit war die Schalung zwar fertig, aber um Beton hineingießen bzw. besser gesagt um danach ein komplettes Betonteil aus der Schalung herausholen zu können fehlte noch etwas Entscheidens und zwar eine gescheite Bewährung. Um diese hinzubekommen verwendete ich 4mm Schweißdraht, 1,5mm Stahl und ein paar Schrauben.

Allein für die Schalung und die Bewährung brauchte ich fast 2 Monate, was wohl daran gelegen hat, dass ich alles exakt machen mussten, denn aufgrund der Deadline gab es weder die Möglichkeit noch einmal von vorne anzufangen mit der Schalung, noch die Möglichkeit ein zweites Mal zu Gießen.

Doch mit dem Ergebnis war ich sehr zufrieden und konnte somit die Schalung guter Dinge einmal quer durch Weimar zu den Bauings. „fahren“.

Als der Beton hart war sollte der entscheidende Moment für das Projekt kommen – das Entfernen der aufwendig gebauten Schalung.

Wie ihr sehen auf den Bildern sehen könnt hat sich die Zeit welche ich in die Schalung und in die Bewährung gesteckt habe gelohnt und ich konnte nun mit dem eigentlich Modding beginnen.

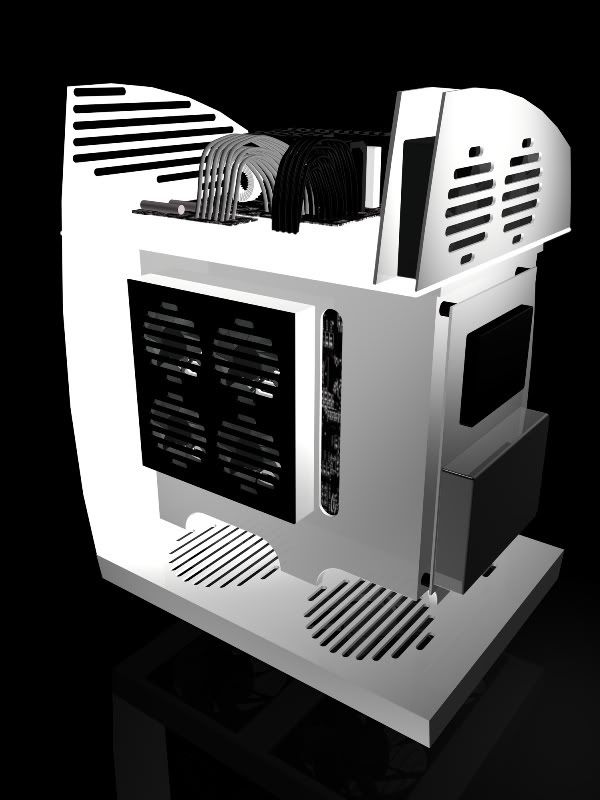

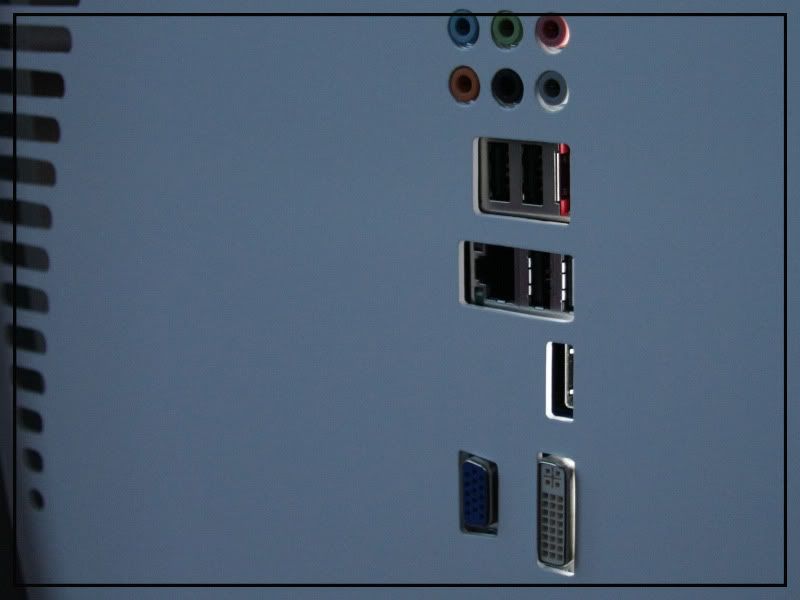

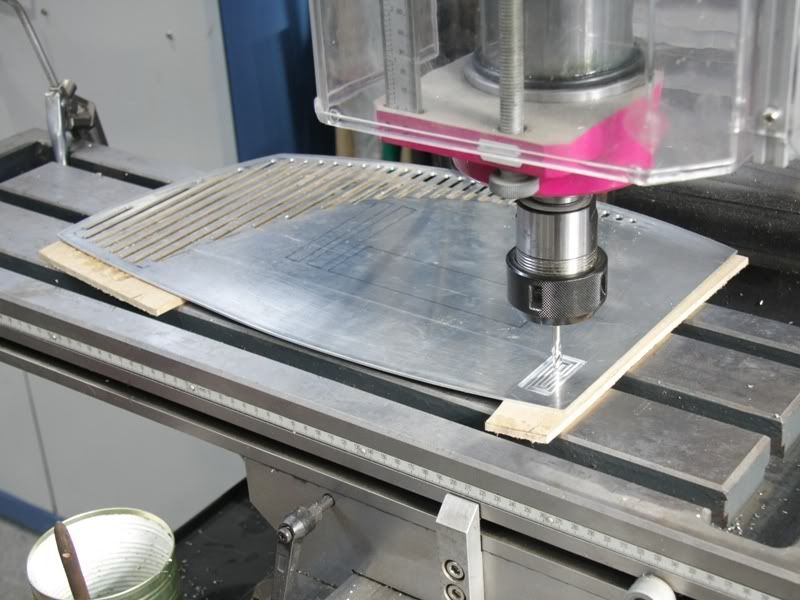

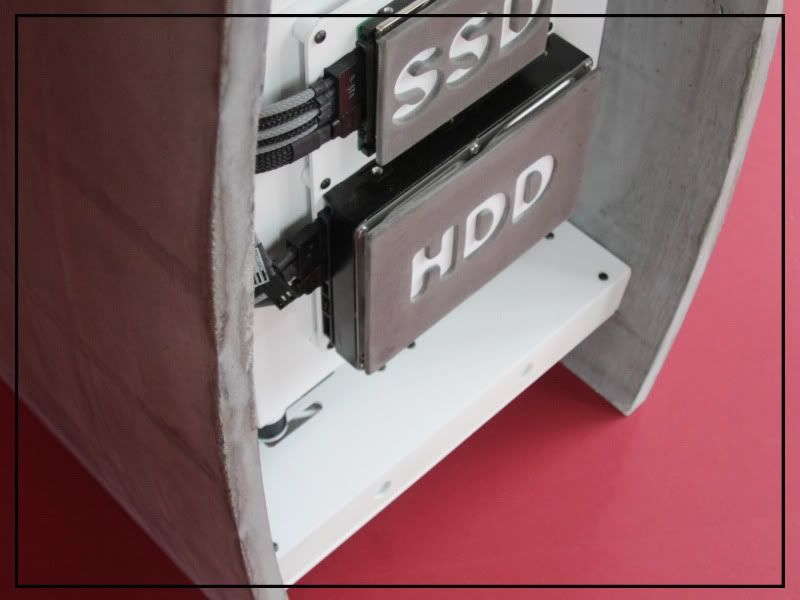

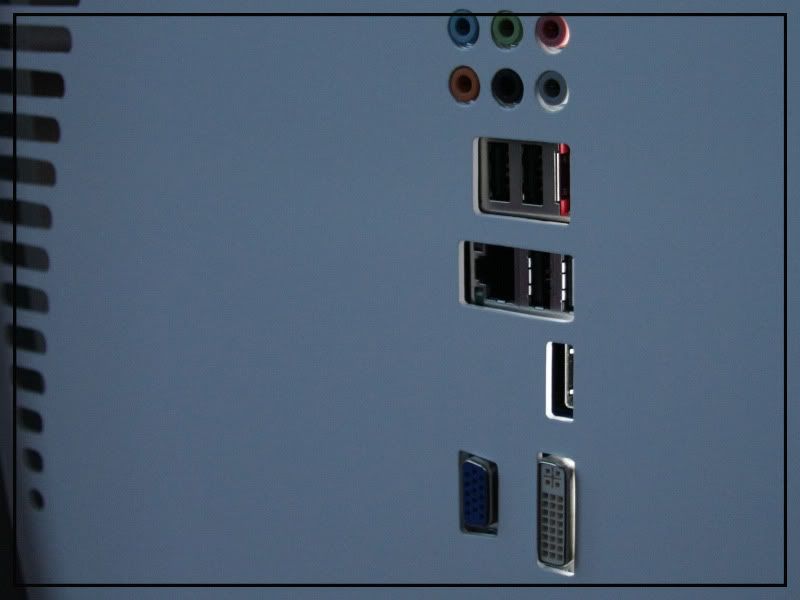

Als erstes ging es dabei mit dem Anpassen der Aluminiumplatten los, welche ich für die Front, die Rückseite, den Boden und die Lüftungsgitter brauchte.

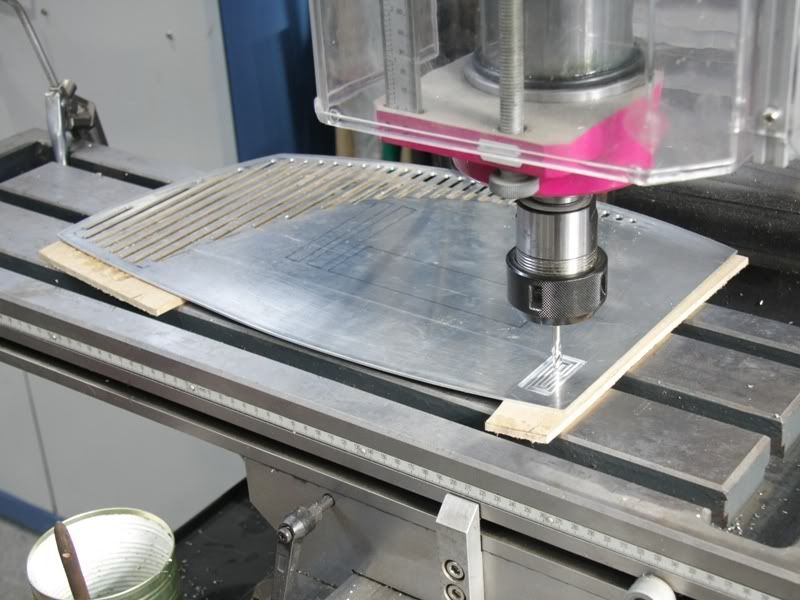

Nachdem ich mit dem Schneiden, Feilen und Schleifen fertig war und alle Teile perfekt passten konnte ich mich mit dem Fräsen der Lüftungsschlitze, welche ich für die 11 Lüfter brauchte, befassen

Fertig mit dem Fräsen aller Aluminiumteile brachte ich diese zum Pulverbeschichten.

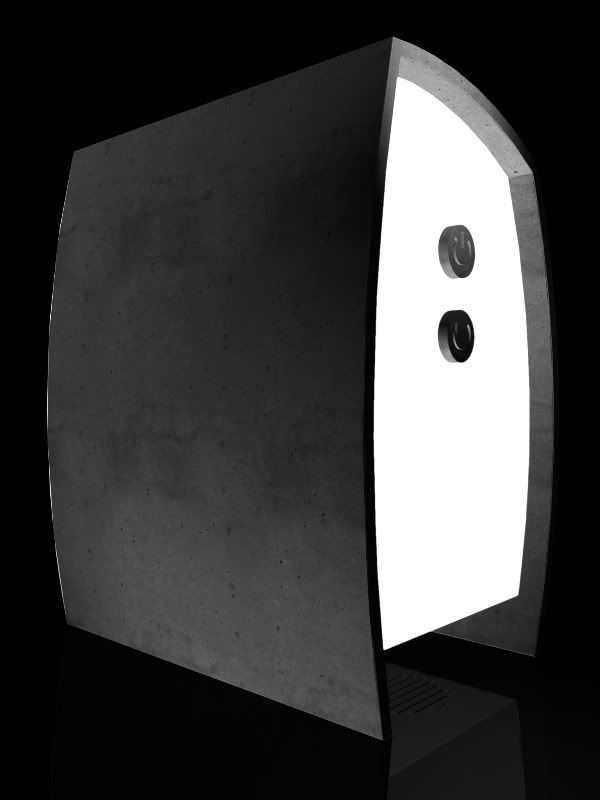

In der Zwischenzeit konnte ich zwei weitere Sachen erledigen, Auf der einen Seite baute ich ein CAD-Model von den beiden Tastern in der Front welche dann mit Hilfe einer 5-Achs CNC gefräst wurden. Um die Tasten goss ich dann Silikon um eine Negativform zu erhalten.

In diese Formen habe ich dann Beton gegossen um richtige Beton-Tasten zu erhalten.

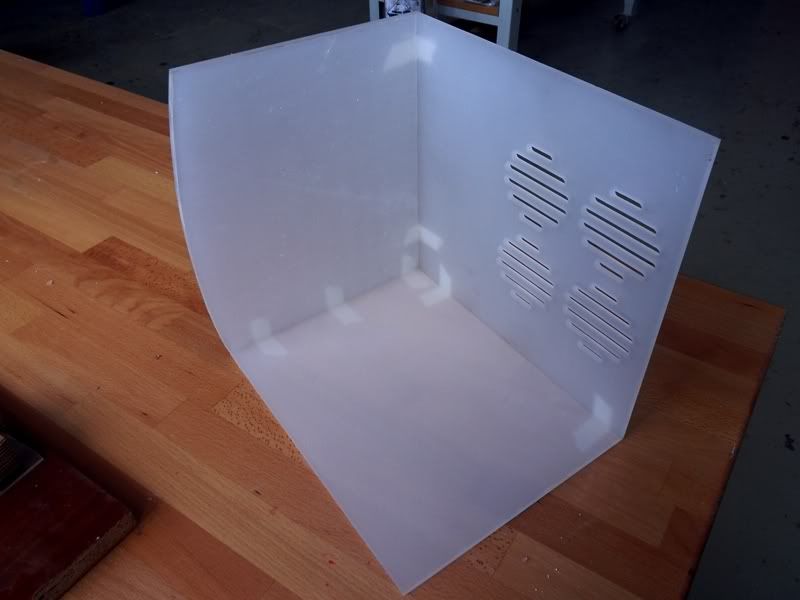

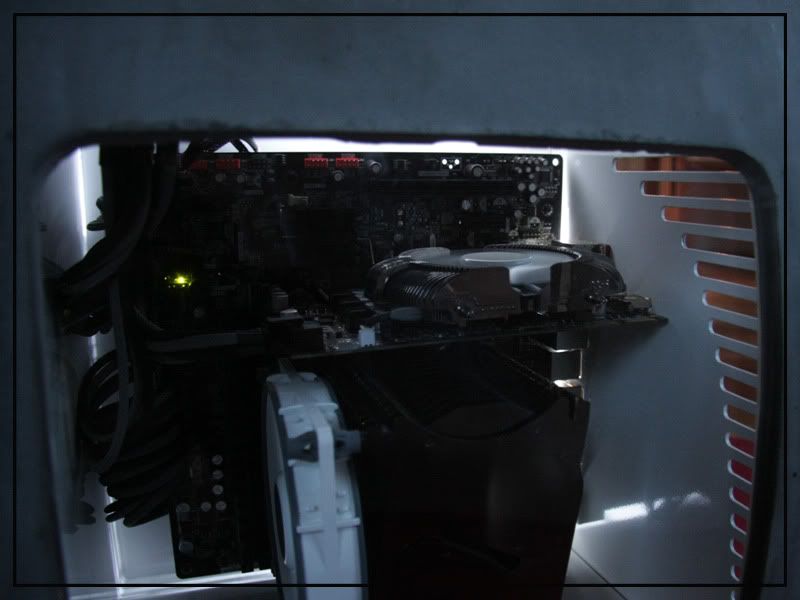

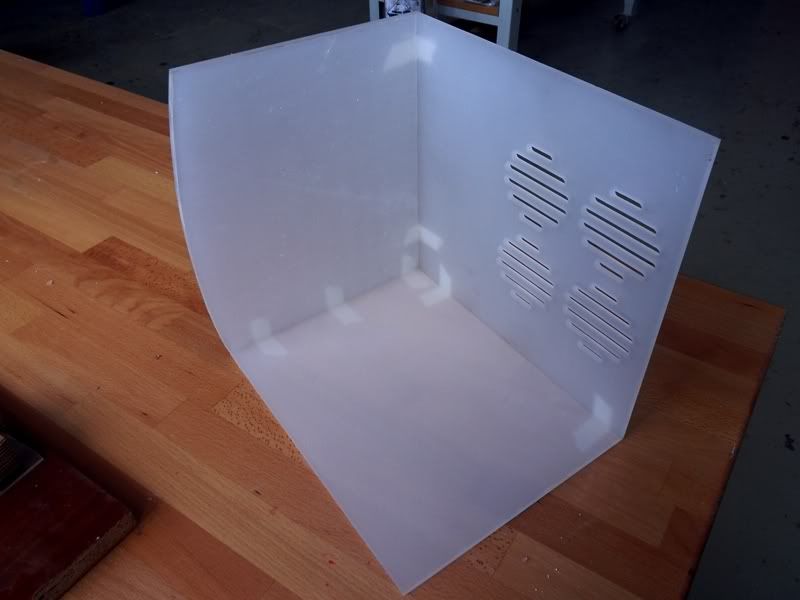

Auf der andere Seite widmete ich mich dem Innenraum, welchen ich aus 6mm Plexiglas baute.

Auf den folgenden Bild sind die Aluminiumteile zu sehen als die frisch vom Pulvern gekommen sind.

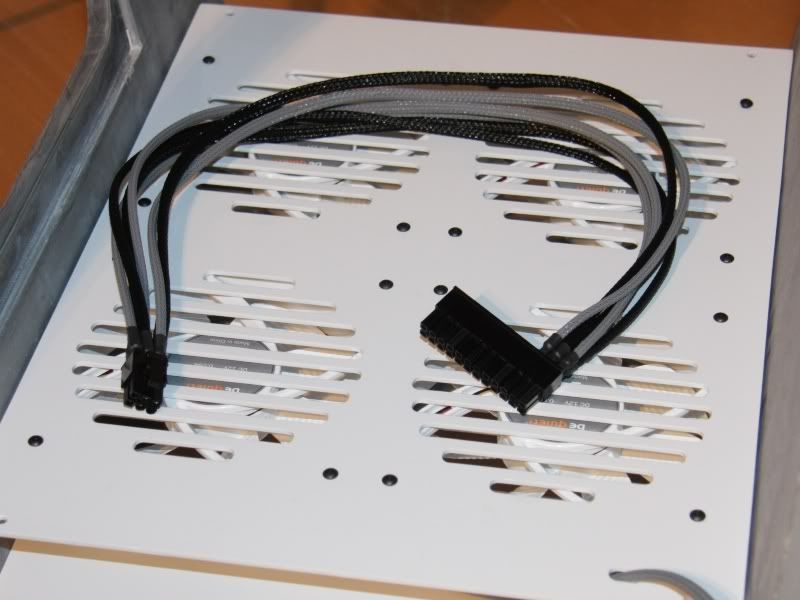

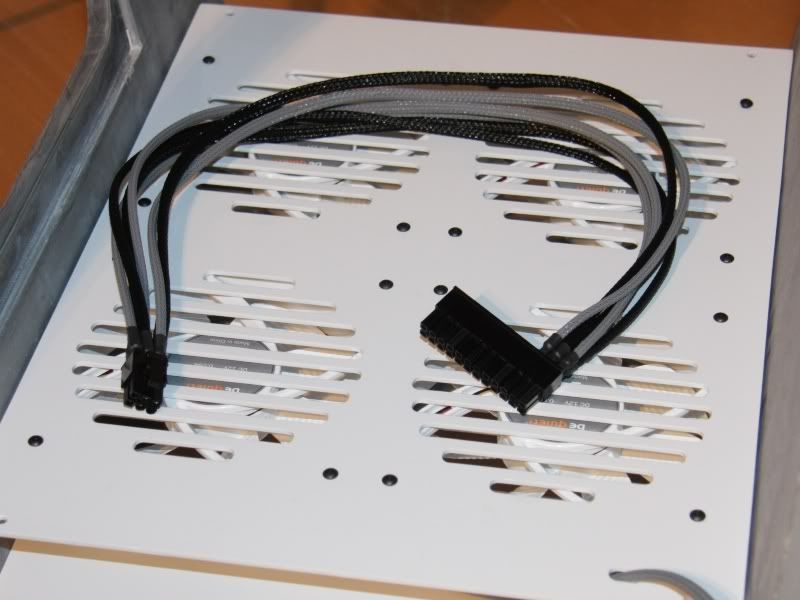

Und nun war es endlich soweit, dass ich mit dem sleeven der Kabel begonnen konnte, wofür ich schwarzes und graues Sleeve genutzt habe.

Leider ging das Netzteil, welches ich schon komplett gesleeved hatte nicht mehr als ich fertig war und ich musste noch einmal von vorne mit einem neuen Netzteil beginnen. Aus diesem Grund kam ich etwas unter Zeitdruck und konnte nicht so wirklich viele Bilder von der Sleeve-Arbeit machen.

Aber ich denke wirklich interessant für euch sind sowieso nur die finalen Bilder...;-)

Ich hoffe ich konnte euch mit dem Worklog einen relativ guten Einblick in die Arbeit, welche hinter diesem Projekt steckt geben. Falls es Leute unter euch gibt welche zu dem ein oder anderen Arbeitsschritt noch etwas mehr wissen wollen, die können sich zum einen den kompletten Worklog hier anschauen oder einfach die Frage hier im Forum posten und ich werde diese dann schnellst möglich beantworten.

Desweiteren bin ich auch mit dem Case für den aktuellen Mod of the Month von bit-tech.net nominiert. Also wer Lust hat darf gerne für mich voten...;-)

Happy Voting and Modding!

für alle die mich nicht kennen will ich mich mal eben kurz vorstellen. Ich heiße Dominic, bin 20 Jahre und studierte Produkt-Design im 4 Semester. Über der Woche wohne ich in Weimar und am WE im Erzgebirge.

Bevor ich mit diesem Projekt begonnen habe, habe ich schon 6 andere Casecons gebaut wobei das bekannteste sicherlich die Sinuskurve sein wird.

Leider musste ich mein Projekt „the golden sail“ unterbrechen, da ich einer der 5 Glücklichen gewesen bin, der am be-quiet! casecon contest teilnehmen durfte.

Das Motto des Contest war „Sieh dein Netzteil mit unseren Augen, als Herz deines PCs“ und auf den folgenden Bildern könnt ihr mein Konzept für den Wettbewerb sehen.

Mein Plan war es die Hülle des PC aus Beton zu machen, wobei das Betonelement auf der einen Seite aus einem Guss sein sollte und auf der anderen Seite sollte es so genau sein, dass ich nicht noch einmal nacharbeiten muss. Die bedeutete im Klartext, dass ich eine gesamte Schalung für das Beton Teil brauche und in dieser Schalung mussten die Aussparungen für die Windows und die Befestigungsmöglichkeiten für die anderen Teiles des PCs schon integriert sein.

Um das Netzteil besonders hervorzuheben ging mein Konzept dahin die Netzteilplatine im Oberen Teil des Cases zu montieren und alle Kabel zu sleeven.

Mit dem Plan im Kopf konnte ich dann mit der Schalung für den Beton beginnen.

In diesem Plexiglasbogen bohrte ich eine ganze Menge M4 Gewinde um später die Plexiglasplatten daran zu befestigen. Da ein Bogen nicht all zu praktisch ist um daran Stahlplatten zu fixieren fertigte ich noch einen 2 Bogen an, stabilisierte diese Bögen mit jeweils einer Plexiglasplatte und habe danach die 2 Elemente miteinander verbunden.

Nachdem dies geschehen war konnte ich weiter mit dem Biegen der Stahlplatten machen.

Um den späteren Druck des Beton stand zu halten habe ich mich für 1,5mm Stahlblech entschieden wovon ich insgesamt 1 m² gebraucht habe.

Nachdem alle Platten gebogen waren habe ich an den Rändern mehrere Löcher in das Blech gebohrt. Diese Löcher habe ich dann auf die Plexiglasbögen übertragen. Nun ging es wiedermal weiter mit dem Bohren von M4 Gewinden um die Stahlplatten später daran zu schrauben.

Wer nun denkt, dass die Schalung fertig ist dem muss ich leider sagen – nein. Denn wie anfangs schon erwähnt musste in die Schalung auch noch die Aussparungen für die Windows rein. Dazu habe ich zum einen 10mm Plexiglas und zum anderen 4mm Plexiglas, zurechtgeschnitten, gebogen und die Kanten geschliffen, so dass ich die Plexiglasteile auch nach dem Gießen aus der Form herausbekomme.

Damit war die Schalung zwar fertig, aber um Beton hineingießen bzw. besser gesagt um danach ein komplettes Betonteil aus der Schalung herausholen zu können fehlte noch etwas Entscheidens und zwar eine gescheite Bewährung. Um diese hinzubekommen verwendete ich 4mm Schweißdraht, 1,5mm Stahl und ein paar Schrauben.

Allein für die Schalung und die Bewährung brauchte ich fast 2 Monate, was wohl daran gelegen hat, dass ich alles exakt machen mussten, denn aufgrund der Deadline gab es weder die Möglichkeit noch einmal von vorne anzufangen mit der Schalung, noch die Möglichkeit ein zweites Mal zu Gießen.

Doch mit dem Ergebnis war ich sehr zufrieden und konnte somit die Schalung guter Dinge einmal quer durch Weimar zu den Bauings. „fahren“.

Als der Beton hart war sollte der entscheidende Moment für das Projekt kommen – das Entfernen der aufwendig gebauten Schalung.

Wie ihr sehen auf den Bildern sehen könnt hat sich die Zeit welche ich in die Schalung und in die Bewährung gesteckt habe gelohnt und ich konnte nun mit dem eigentlich Modding beginnen.

Als erstes ging es dabei mit dem Anpassen der Aluminiumplatten los, welche ich für die Front, die Rückseite, den Boden und die Lüftungsgitter brauchte.

Nachdem ich mit dem Schneiden, Feilen und Schleifen fertig war und alle Teile perfekt passten konnte ich mich mit dem Fräsen der Lüftungsschlitze, welche ich für die 11 Lüfter brauchte, befassen

Fertig mit dem Fräsen aller Aluminiumteile brachte ich diese zum Pulverbeschichten.

In der Zwischenzeit konnte ich zwei weitere Sachen erledigen, Auf der einen Seite baute ich ein CAD-Model von den beiden Tastern in der Front welche dann mit Hilfe einer 5-Achs CNC gefräst wurden. Um die Tasten goss ich dann Silikon um eine Negativform zu erhalten.

In diese Formen habe ich dann Beton gegossen um richtige Beton-Tasten zu erhalten.

Auf der andere Seite widmete ich mich dem Innenraum, welchen ich aus 6mm Plexiglas baute.

Auf den folgenden Bild sind die Aluminiumteile zu sehen als die frisch vom Pulvern gekommen sind.

Und nun war es endlich soweit, dass ich mit dem sleeven der Kabel begonnen konnte, wofür ich schwarzes und graues Sleeve genutzt habe.

Leider ging das Netzteil, welches ich schon komplett gesleeved hatte nicht mehr als ich fertig war und ich musste noch einmal von vorne mit einem neuen Netzteil beginnen. Aus diesem Grund kam ich etwas unter Zeitdruck und konnte nicht so wirklich viele Bilder von der Sleeve-Arbeit machen.

Aber ich denke wirklich interessant für euch sind sowieso nur die finalen Bilder...;-)

Ich hoffe ich konnte euch mit dem Worklog einen relativ guten Einblick in die Arbeit, welche hinter diesem Projekt steckt geben. Falls es Leute unter euch gibt welche zu dem ein oder anderen Arbeitsschritt noch etwas mehr wissen wollen, die können sich zum einen den kompletten Worklog hier anschauen oder einfach die Frage hier im Forum posten und ich werde diese dann schnellst möglich beantworten.

Desweiteren bin ich auch mit dem Case für den aktuellen Mod of the Month von bit-tech.net nominiert. Also wer Lust hat darf gerne für mich voten...;-)

Happy Voting and Modding!