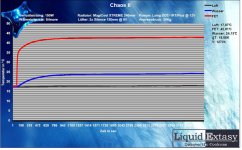

Wer erinnert sich noch an diesen Kasten?

Einleitung

Mir hat die Grundidee sehr gefallen, deshalb möchte eine verbesserte Neuauflage bauen, die sich in Details doch unterscheiden wird. Die Messungen an einer CPU sind aber bezüglich Genauigkeit immer fraglich und für reine Kühlervergleiche, sei es Heatpipekühler oder Wasserkühler, doch eher nicht geeignet, da die Parameter nie identisch sind.

Das ganze möchte ich dann auch für die Community machen. D.h. ich würde ehrenamtlich in überschaubaren Rahmen Komponenten testen etc. und vielleicht auch den Teststand an einem eventuellen Interessenten veräußern, wenn sich Test sich nicht mehr Zeitlich umsetzen lassen oder ich die Lust verloren haben sollte. Und dieser Prüfstand soll sich nicht nur auf Wasserkühler für CPUs beziehen, sondern auch Fullcover GPU Kühler, CPU Heatpipekühler und andere Komponenten wie Radiatoren bzw. Durchflussensoren und Pumpen.

Umsetzung

Änderung zum Meisterkühlerprüfstand:

- deutlich erhöhte Genauigkeit der Temperatursensoren (+-0,2 °C) ->

Der Meisterkühlerprüfstand stützte sich auf DS18b20 Sensoren. Leider sind diese mit einer garantierten Grundgenauigkeit von +-0,5 °C für einen Referenzprüfstand nicht ausreichend. Außerdem haben diese Sensoren leider einen Temperaturdrift "Alterserscheinung" von +- 0,2 °C. Ohne eine regelmäßige Kalibrierung mit einem geeichten Temperaturmessgärät auf vierleiter PT100 Basis sind also die Sensoren nicht zu gebrauchen. Jetzt kann man wie bereits mit dem PT100 angekündig tausende Euro in die Temperaturmessung investieren, was mein Budget deutlich übersteigen würde. Um die Kosten in Grenzen zu halten habe ich mich für NTC 100 K (keine üblichen 10 K) entschieden. 50 K wären auch möglich gewesen, hatte aber "reichelt" nicht im Sortiment:

https://www.reichelt.de/ntc-thermistor-100-kohm-0-2--ntc-100k-0-2-p151256.html?&nbc=1

Was zeichnet diese Sensoren aus?

Diese haben eine Genauigkeit von bis zu +-0,1 °C. Reichelt hat aber nur die +-0,2 °C im Sortiment, was ausreichend ist und an die Grenzen des Ohmmeters stoßen wird. Datenblatt1 und Übersicht. Die 10 K Version wäre nicht ausreichend gewesen, weil hier das Ohmmeter limitieren würde.

10 K Version:

100 K Version:

Wie man schon erahnen kann geht es um die Differenz des Widerstandes zwischen den einzelnen Temperaturschritten. Bei einer Differenz 0,2 °C wäre die Schrittweite bei 10 K ledeglich 110 Ohm bei insgesamt über 12K Ohm. Bei der 100 K sind es ~ 1200 Ohm. Wenn man sich nun die typischen Messtoleranzen eines Ohmmeters mit ~ 1% anschaut. Das würde das Ohmmeter bei 10 k nur eine Differenz von 0,22 °C auflösen, während bei der 100 K Version exakt eine Differenz 0,2 °C in der Auflösung möglich wäre.

Mit 10 Euro pro Stück die Sensoren noch im Budget.

Zum Ohmmeter. Um hier ebenfalls die Kosten überschaubar zu halten kommt ein Arduino mit 0,1% Referenzwiderstand zum Einsatz. Es werden drei Kanäle mit diesen Sensoren belegt.

- Mitte Bodenplatte Kühler

- Einlass

- Auslass

- (Ersatzsensor für einen Heapipekühler)

Als Nebentemperatursensoren für die Umgebungsluft etc. kommen noch zwei DS18b20 Sensoren zum Einsatz, da der Arduino nur sechs Analoge Eingang hat.

Falls jemand so ein Grundaufbau eines Ohmmeters interessiert -> Ohmmeter.

Abgeglichen wird es dann mit einem Peaktech 4090. Das 4090 hat eine Genauigkeit von 0,1%. Ist kein Mehrkanalgerät und ziemlich das günstige auf den Markt und kostet schon über 200 Euro. Mann kann für Temperaturmessung also unheimlich viel Geld ausgeben. Aber die Genauigkeit von 0,1% ist ausreichend um das Arduino als Ohmmeter auf einer geforderten Toleranz von < 1% zu bringen und die +. -0,2 °C zu erreichen. Ebenso wird der Arduino an einer Konstantspannungsquelle betrieben werden.

- Erweiterung um einen Druckdifferenzmessgerät (+- 0,6 mbar)

Hier komm ein Peaktech 5144

www.reichelt.de

www.reichelt.de

zum Einsatz -> Datenblatt. Die Genauigkeit ist mit +-0,6 mbar mehr als ausreichend. Mit dem Messbereich von 200 mbar lassen sich so ziemlich alle Kühler bis max. 300 - 400 L/h vermessen. Wobei hier drei Messpunkte ausreichen ( 60 / 120 / 250 L/h) um den Druckchart zu erstellen. Ebenfalls hat das Messgerät eine USB Schnittstelle.

- Nun zum Herzstück und der teuersten Komponente, der Durchflusssensor (Ultraschallmessgerät)

Der Meisterkühlerprüfstand setzte hier auf einen üblichen Flügelradsensor. Sollen angeblich sehr genau sein, aber sicher kann man nicht sein. Außerdem kann man diesem Prüfstand auch Durchflusssenoren testen. Das Ultraschallmessgerät wird ein Keyence FD Q20C sein. Ist aktuell das Vorgängermodell und noch eins der günstigeren Messgeräte auf den Markt. Kostet aber immer noch eine hohe dreistellige Summe. Sicher könnte man streiten ob es sinnvoll ist. Aber Flügelradsensoren sind nicht immer genau und mit ~ 3 - 10% Messtoleranz bräuchte man auch keinen Temperatursensoren mit +- 0,2 °C

- Eine weitere Änderung zu Meisterkühlerprüfstand werden die Hochlastwiderstände sein.

Der Meisterkühlerprüfstand setzt auf FETs mit insgesamt 150 W. Das ist für heutige Verhältnisse nicht nur wenig, sondern auch halten FETs nicht so hohe Temperaturen wie die Hochlastwiderstände stand. Somit kommen vier solcher Hochlastwiderstände mit ingesamt bis zu 400 W zum Einatz:

Datenblatt

Gespeist werden die Hochlastwiderstände von einem regelbaren Labornetzgerät:

www.reichelt.de

www.reichelt.de

Datenblatt

- Auswertung

Um die Daten der Leistung neben den Temperatursensoren zeitlich auflösen werden die restlichen drei analogen Kanäle mit einem Stromsonsor:

www.reichelt.de

www.reichelt.de

mikrocontroller-blog.de

mikrocontroller-blog.de

Und einer Spannungsdifferenzmessung

Voltmeter

ausgesattet werden. Man stellt über das Labornetzgerät zwar eine feste Leistung ein, aber um den Temperatur abhängigen Leistungsdrift der Hochlastwiderstände herauszufiltern ist dies eben notwenig.

So jetzt habe ich genug Text geschrieben. Wenn ihr woll könnt ihr ja mal eure Meinung kundgeben. Bis zum nächsten Update, mit hoffentlich ein paar Impressionen (Dias) dann.

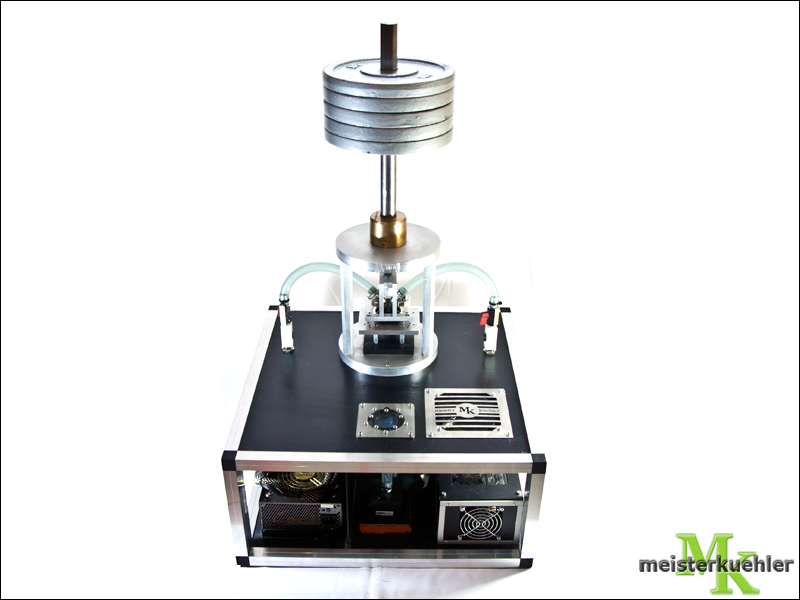

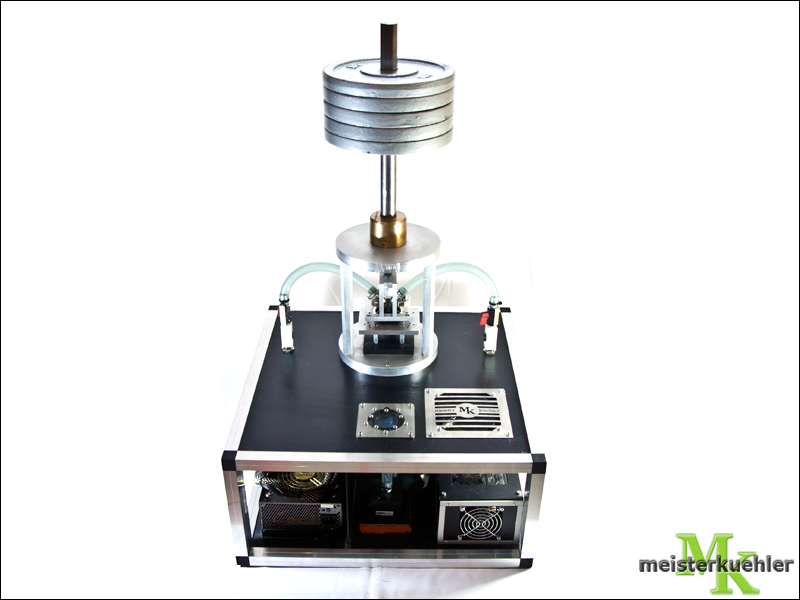

Nachtrag

Eine Kleinigkeit habe ich noch vergessen zu erwähnen. Eine weitere wesentliche Änderung wird die Montage sein. Der Meisterkühlerprüfstand setzt auf Schwerkraft in Form von Gewichten. Ich werde es mit einen Anzugsdrehmoment bei den M4 Schrauben belassen, das sollte für einen reproduzierbaren Anpressdruck ausreichend sein, denn der Reibwert der selben Schrauben wird sich nicht ändern, so das man eigentlich recht zuverlässig über das Drehmoment die Vorspannkraft und somit den Anpressdruck berechnen kann.

Impressionen

Der Meisterkühler-Kühlerprüfstand • MeisterKühler

Wir möchten hier unsere Rubrik: “Mk Prüfstation” vorstellen. Sie gliedert sich in drei Bereiche. Im Bereich: “Beschreibung der Kühlerprüfstation für Wasserkühler” wird unser Testeqiupment ausfühlich erläutert und das Prüfverfahren erklärt. In den Bereichen “Kühlercharts: kommerzielle Kühler” und...

www.meisterkuehler.de

Einleitung

Mir hat die Grundidee sehr gefallen, deshalb möchte eine verbesserte Neuauflage bauen, die sich in Details doch unterscheiden wird. Die Messungen an einer CPU sind aber bezüglich Genauigkeit immer fraglich und für reine Kühlervergleiche, sei es Heatpipekühler oder Wasserkühler, doch eher nicht geeignet, da die Parameter nie identisch sind.

Das ganze möchte ich dann auch für die Community machen. D.h. ich würde ehrenamtlich in überschaubaren Rahmen Komponenten testen etc. und vielleicht auch den Teststand an einem eventuellen Interessenten veräußern, wenn sich Test sich nicht mehr Zeitlich umsetzen lassen oder ich die Lust verloren haben sollte. Und dieser Prüfstand soll sich nicht nur auf Wasserkühler für CPUs beziehen, sondern auch Fullcover GPU Kühler, CPU Heatpipekühler und andere Komponenten wie Radiatoren bzw. Durchflussensoren und Pumpen.

Umsetzung

Änderung zum Meisterkühlerprüfstand:

- deutlich erhöhte Genauigkeit der Temperatursensoren (+-0,2 °C) ->

Der Meisterkühlerprüfstand stützte sich auf DS18b20 Sensoren. Leider sind diese mit einer garantierten Grundgenauigkeit von +-0,5 °C für einen Referenzprüfstand nicht ausreichend. Außerdem haben diese Sensoren leider einen Temperaturdrift "Alterserscheinung" von +- 0,2 °C. Ohne eine regelmäßige Kalibrierung mit einem geeichten Temperaturmessgärät auf vierleiter PT100 Basis sind also die Sensoren nicht zu gebrauchen. Jetzt kann man wie bereits mit dem PT100 angekündig tausende Euro in die Temperaturmessung investieren, was mein Budget deutlich übersteigen würde. Um die Kosten in Grenzen zu halten habe ich mich für NTC 100 K (keine üblichen 10 K) entschieden. 50 K wären auch möglich gewesen, hatte aber "reichelt" nicht im Sortiment:

https://www.reichelt.de/ntc-thermistor-100-kohm-0-2--ntc-100k-0-2-p151256.html?&nbc=1

Was zeichnet diese Sensoren aus?

Diese haben eine Genauigkeit von bis zu +-0,1 °C. Reichelt hat aber nur die +-0,2 °C im Sortiment, was ausreichend ist und an die Grenzen des Ohmmeters stoßen wird. Datenblatt1 und Übersicht. Die 10 K Version wäre nicht ausreichend gewesen, weil hier das Ohmmeter limitieren würde.

10 K Version:

| T in [°C] | R in [ohm] | dR in [Ohm] |

20 | 12493 | |

20.1 | 12438 | 55 |

20.2 | 12383 | 55 |

20.3 | 12328 | 55 |

20.4 | 12273 | 55 |

20.5 | 12218 | 55 |

100 K Version:

| T in [°C] | R in [ohm] | dR in [Ohm] |

20 | 126727 | |

20.1 | 126134 | 593 |

20.2 | 125541 | 593 |

20.3 | 124949 | 593 |

20.4 | 124356 | 593 |

20.5 | 123763 | 593 |

Wie man schon erahnen kann geht es um die Differenz des Widerstandes zwischen den einzelnen Temperaturschritten. Bei einer Differenz 0,2 °C wäre die Schrittweite bei 10 K ledeglich 110 Ohm bei insgesamt über 12K Ohm. Bei der 100 K sind es ~ 1200 Ohm. Wenn man sich nun die typischen Messtoleranzen eines Ohmmeters mit ~ 1% anschaut. Das würde das Ohmmeter bei 10 k nur eine Differenz von 0,22 °C auflösen, während bei der 100 K Version exakt eine Differenz 0,2 °C in der Auflösung möglich wäre.

Mit 10 Euro pro Stück die Sensoren noch im Budget.

Zum Ohmmeter. Um hier ebenfalls die Kosten überschaubar zu halten kommt ein Arduino mit 0,1% Referenzwiderstand zum Einsatz. Es werden drei Kanäle mit diesen Sensoren belegt.

- Mitte Bodenplatte Kühler

- Einlass

- Auslass

- (Ersatzsensor für einen Heapipekühler)

Als Nebentemperatursensoren für die Umgebungsluft etc. kommen noch zwei DS18b20 Sensoren zum Einsatz, da der Arduino nur sechs Analoge Eingang hat.

Falls jemand so ein Grundaufbau eines Ohmmeters interessiert -> Ohmmeter.

Abgeglichen wird es dann mit einem Peaktech 4090. Das 4090 hat eine Genauigkeit von 0,1%. Ist kein Mehrkanalgerät und ziemlich das günstige auf den Markt und kostet schon über 200 Euro. Mann kann für Temperaturmessung also unheimlich viel Geld ausgeben. Aber die Genauigkeit von 0,1% ist ausreichend um das Arduino als Ohmmeter auf einer geforderten Toleranz von < 1% zu bringen und die +. -0,2 °C zu erreichen. Ebenso wird der Arduino an einer Konstantspannungsquelle betrieben werden.

- Erweiterung um einen Druckdifferenzmessgerät (+- 0,6 mbar)

Hier komm ein Peaktech 5144

PEAKTECH 5144 - Differenzdruckmessgerät, 0 bis 200 mBar, USB

Das PeakTech 5144 ist ein Messgerät, welches zum Ermitteln von Druckdifferenzen genutzt wird.Es besitzt eine digitale Multifunktionsanzeige mit Hintergrundbeleuchtung. Dieses hochpräzise Messger [...]

zum Einsatz -> Datenblatt. Die Genauigkeit ist mit +-0,6 mbar mehr als ausreichend. Mit dem Messbereich von 200 mbar lassen sich so ziemlich alle Kühler bis max. 300 - 400 L/h vermessen. Wobei hier drei Messpunkte ausreichen ( 60 / 120 / 250 L/h) um den Druckchart zu erstellen. Ebenfalls hat das Messgerät eine USB Schnittstelle.

- Nun zum Herzstück und der teuersten Komponente, der Durchflusssensor (Ultraschallmessgerät)

Der Meisterkühlerprüfstand setzte hier auf einen üblichen Flügelradsensor. Sollen angeblich sehr genau sein, aber sicher kann man nicht sein. Außerdem kann man diesem Prüfstand auch Durchflusssenoren testen. Das Ultraschallmessgerät wird ein Keyence FD Q20C sein. Ist aktuell das Vorgängermodell und noch eins der günstigeren Messgeräte auf den Markt. Kostet aber immer noch eine hohe dreistellige Summe. Sicher könnte man streiten ob es sinnvoll ist. Aber Flügelradsensoren sind nicht immer genau und mit ~ 3 - 10% Messtoleranz bräuchte man auch keinen Temperatursensoren mit +- 0,2 °C

- Eine weitere Änderung zu Meisterkühlerprüfstand werden die Hochlastwiderstände sein.

Der Meisterkühlerprüfstand setzt auf FETs mit insgesamt 150 W. Das ist für heutige Verhältnisse nicht nur wenig, sondern auch halten FETs nicht so hohe Temperaturen wie die Hochlastwiderstände stand. Somit kommen vier solcher Hochlastwiderstände mit ingesamt bis zu 400 W zum Einatz:

NIKKOHM RNP-100UA2R20FZ03-1 Hochlast-Widerstand 2.2 Ω radial bedrahtet TO-247 100 W 1% 1 St.: Amazon.de: Gewerbe, Industrie & Wissenschaft

NIKKOHM RNP-100UA2R20FZ03-1 Hochlast-Widerstand 2.2 Ω radial bedrahtet TO-247 100 W 1% 1 St.: Amazon.de: Gewerbe, Industrie & Wissenschaft

www.amazon.de

Datenblatt

Gespeist werden die Hochlastwiderstände von einem regelbaren Labornetzgerät:

PEAKTECH 6155 - Labornetzgerät, 1 - 30 V, 0 - 20 A

Eine neu entwickelte Serie von Schaltnetzgeräten für einen breiten Anwendungsbereich in der Telekommunikation, im Labor und der Industrie. Diese Netzgeräte verfügen über eine außergewöhnliche Fe [...]

Datenblatt

- Auswertung

Um die Daten der Leistung neben den Temperatursensoren zeitlich auflösen werden die restlichen drei analogen Kanäle mit einem Stromsonsor:

DEBO1 SEN STROM - Entwicklerboards - Stromsensor bis 30 A, ACS712ELC-30A

Das Gerät besteht aus einer präzisen, linearen Hall-Sensor-Schaltung mit geringem Offset und kann Ströme bis zu 30 A messen.Der durch fließende Strom erzeugt ein Magnetfeld, das vom integrierten [...]

ACS712 30A Stromsensor | Mikrocontroller Blog

Der hier vorgestellte Stromsensor mit dem ACS712 Chip liefert eine analoge Ausgangsspannung im Bereich von 0 - 5V in Abhängigkeit des gemessenen Stromes. Bestückt auf einer Platine mit externen Anschlüssen eignet er sich hervorragend für deine Mikrocontroller-Projekte.

mikrocontroller-blog.de

mikrocontroller-blog.de

Und einer Spannungsdifferenzmessung

Voltmeter

ausgesattet werden. Man stellt über das Labornetzgerät zwar eine feste Leistung ein, aber um den Temperatur abhängigen Leistungsdrift der Hochlastwiderstände herauszufiltern ist dies eben notwenig.

So jetzt habe ich genug Text geschrieben. Wenn ihr woll könnt ihr ja mal eure Meinung kundgeben. Bis zum nächsten Update, mit hoffentlich ein paar Impressionen (Dias) dann.

Nachtrag

Eine Kleinigkeit habe ich noch vergessen zu erwähnen. Eine weitere wesentliche Änderung wird die Montage sein. Der Meisterkühlerprüfstand setzt auf Schwerkraft in Form von Gewichten. Ich werde es mit einen Anzugsdrehmoment bei den M4 Schrauben belassen, das sollte für einen reproduzierbaren Anpressdruck ausreichend sein, denn der Reibwert der selben Schrauben wird sich nicht ändern, so das man eigentlich recht zuverlässig über das Drehmoment die Vorspannkraft und somit den Anpressdruck berechnen kann.

Impressionen

Zuletzt bearbeitet: