Willkommen in meinem nächsten Projekt

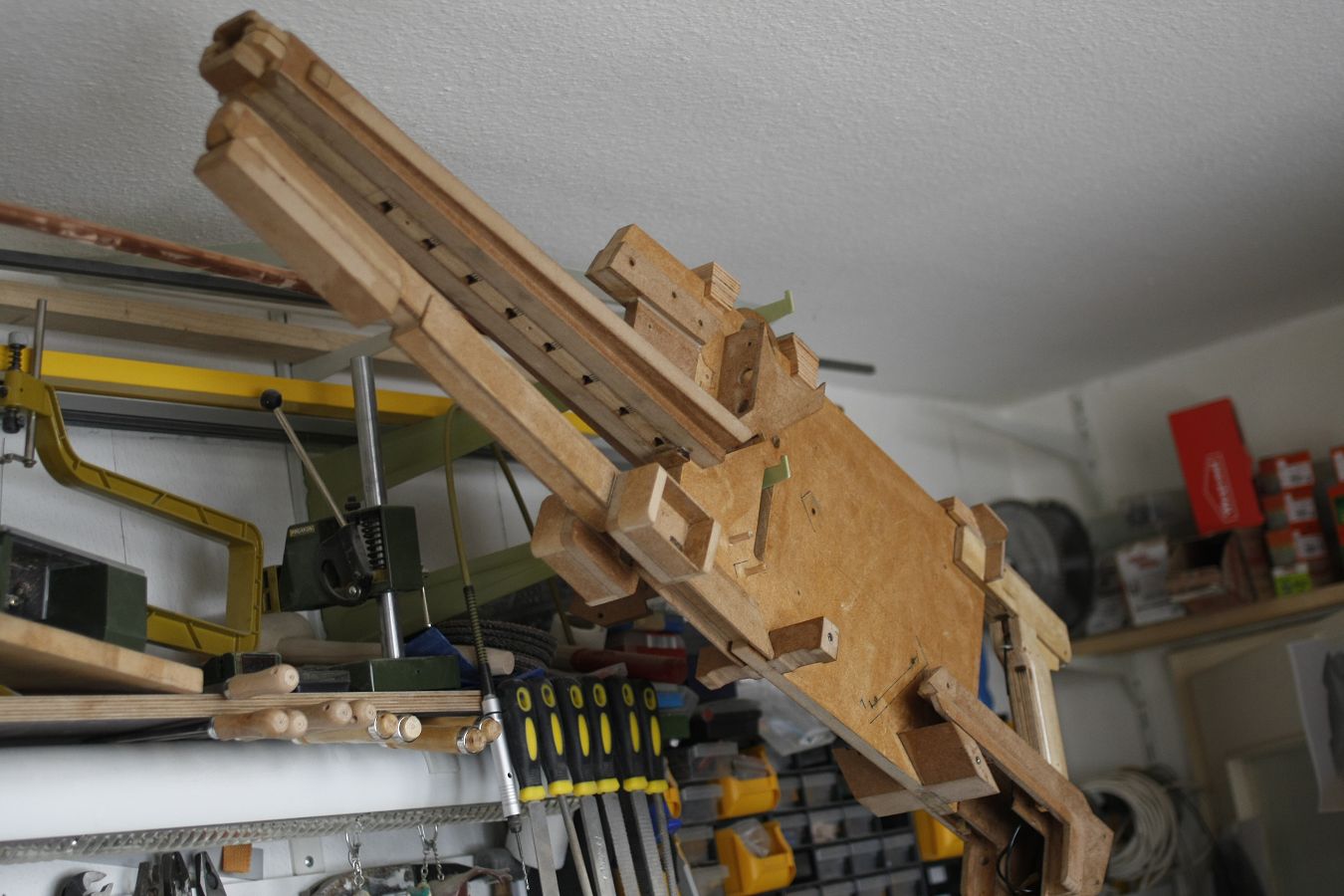

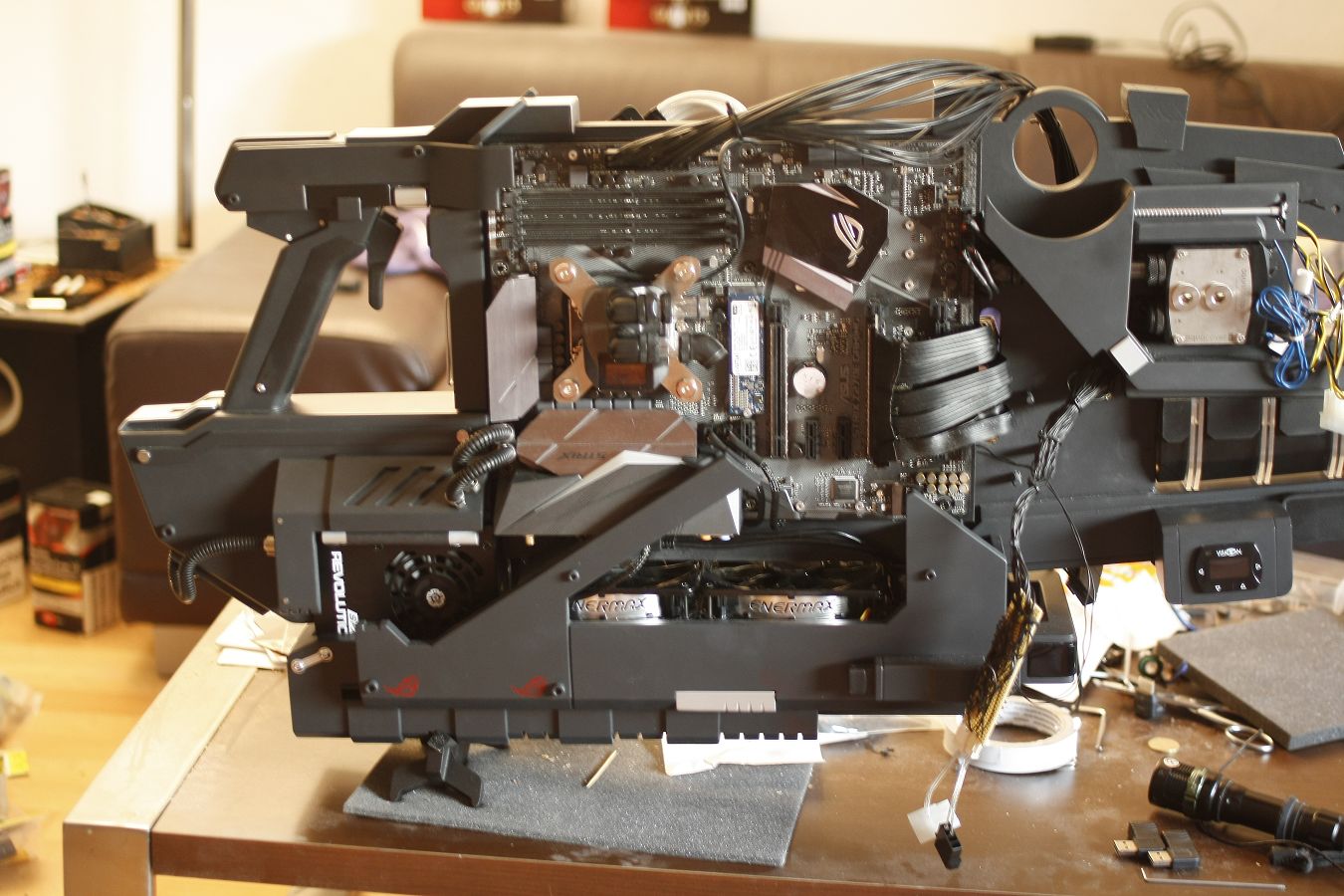

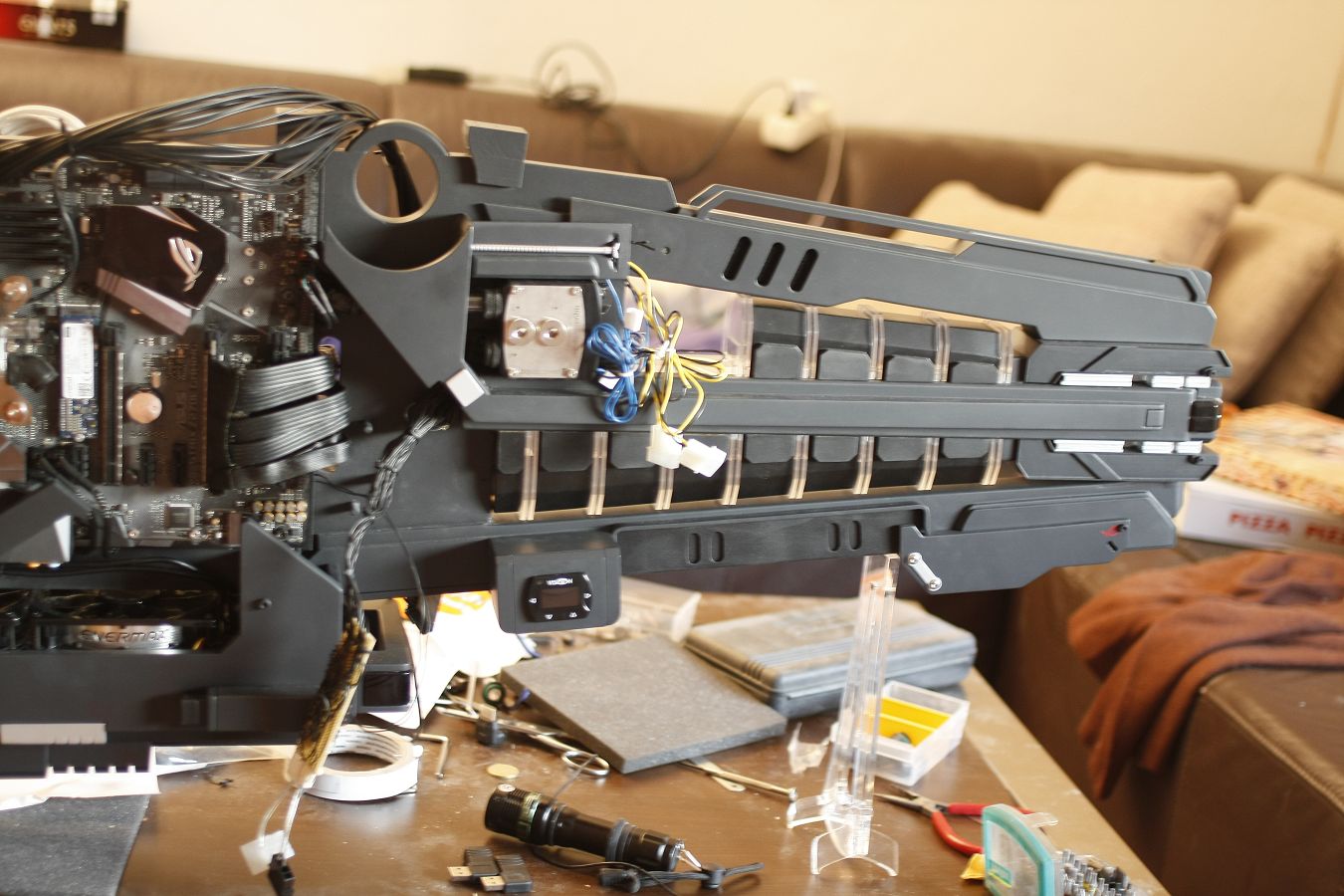

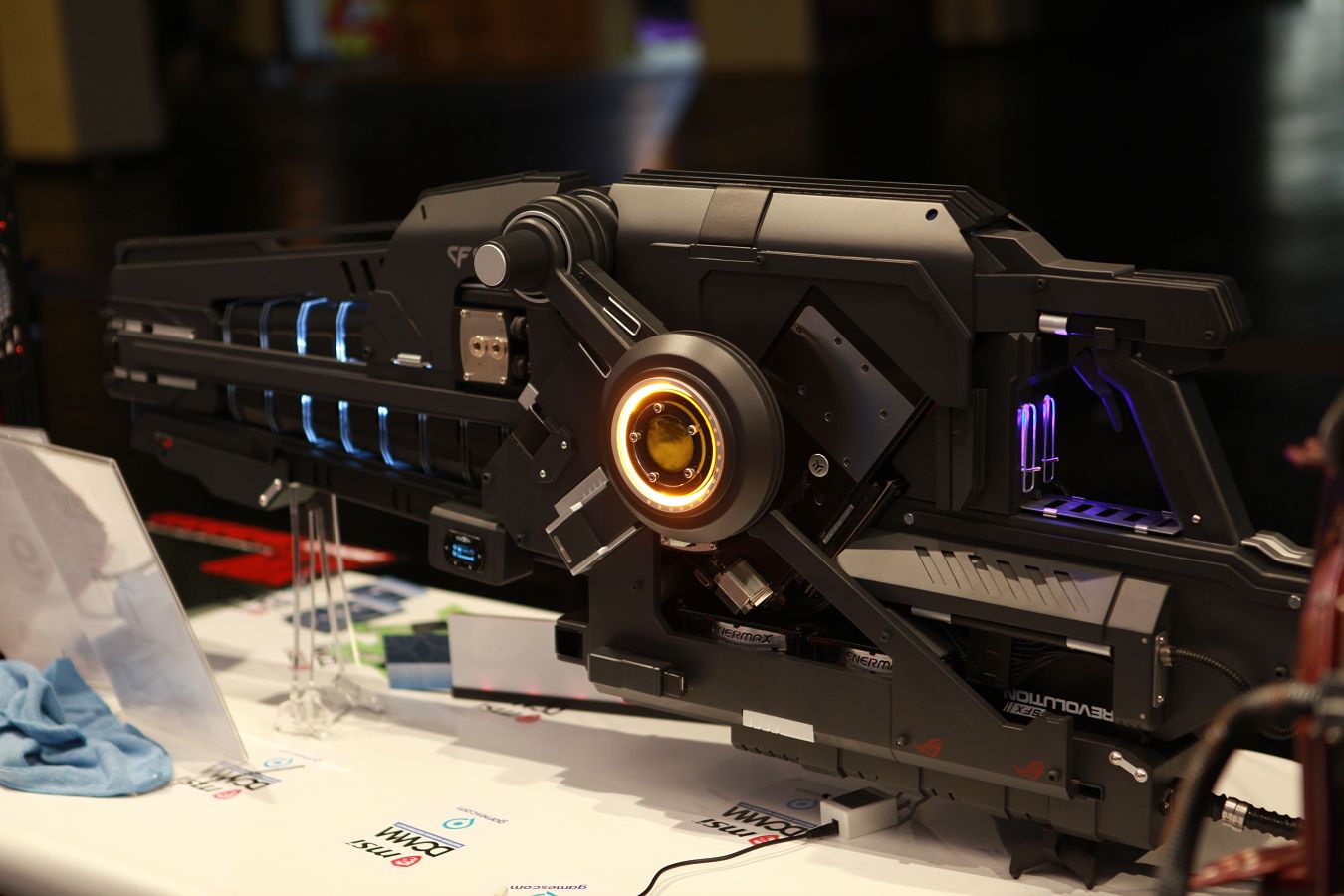

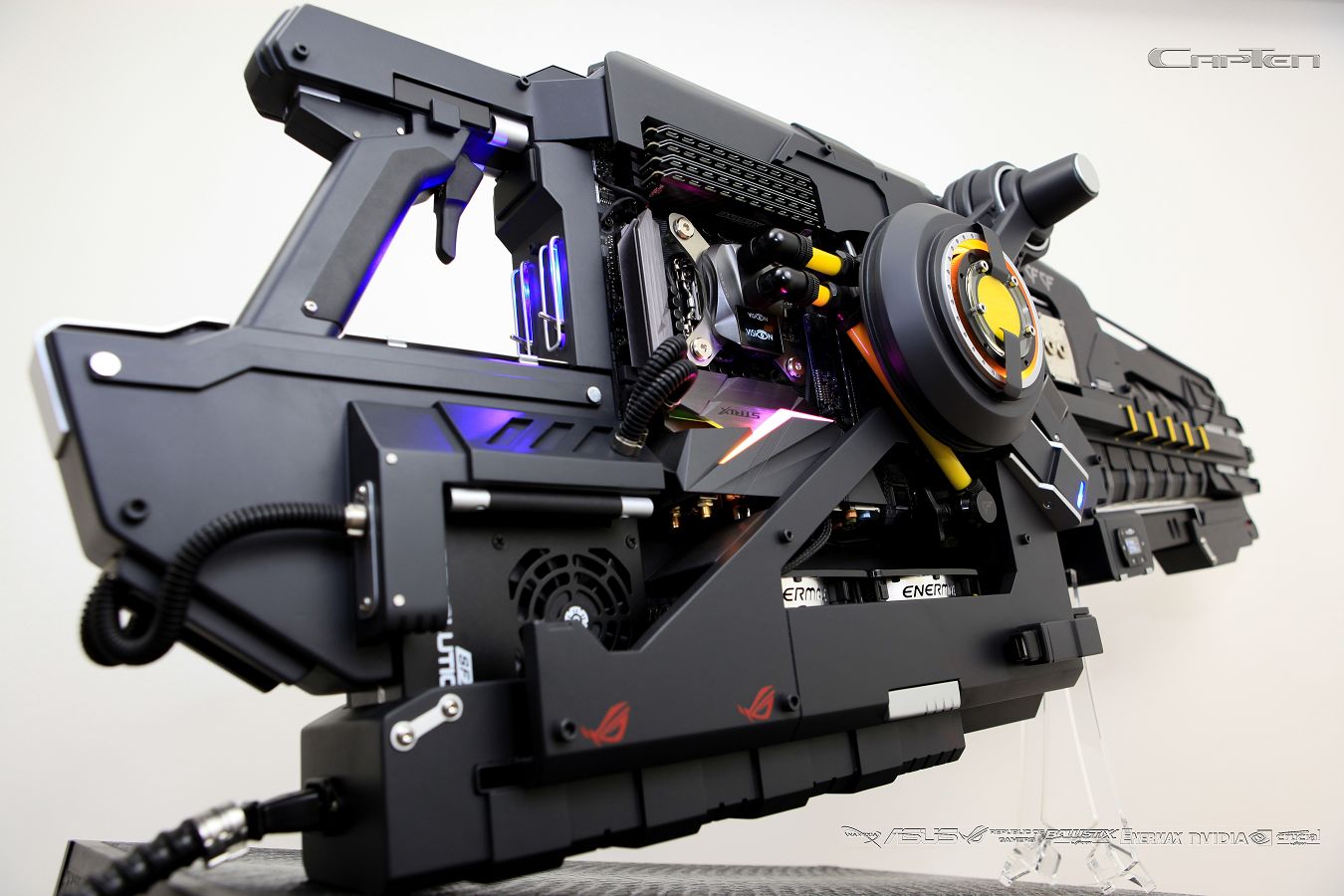

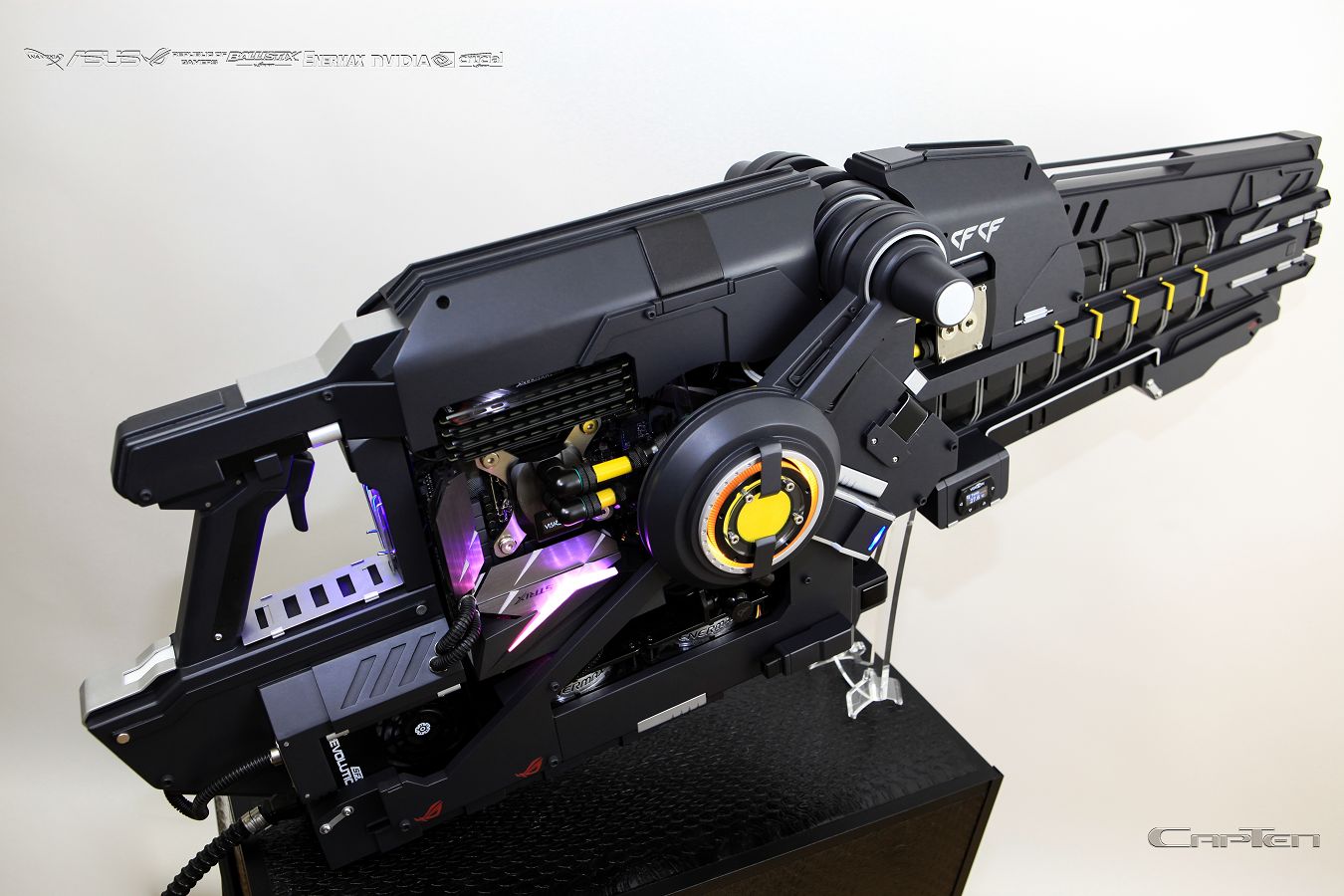

"ROG Carbine"

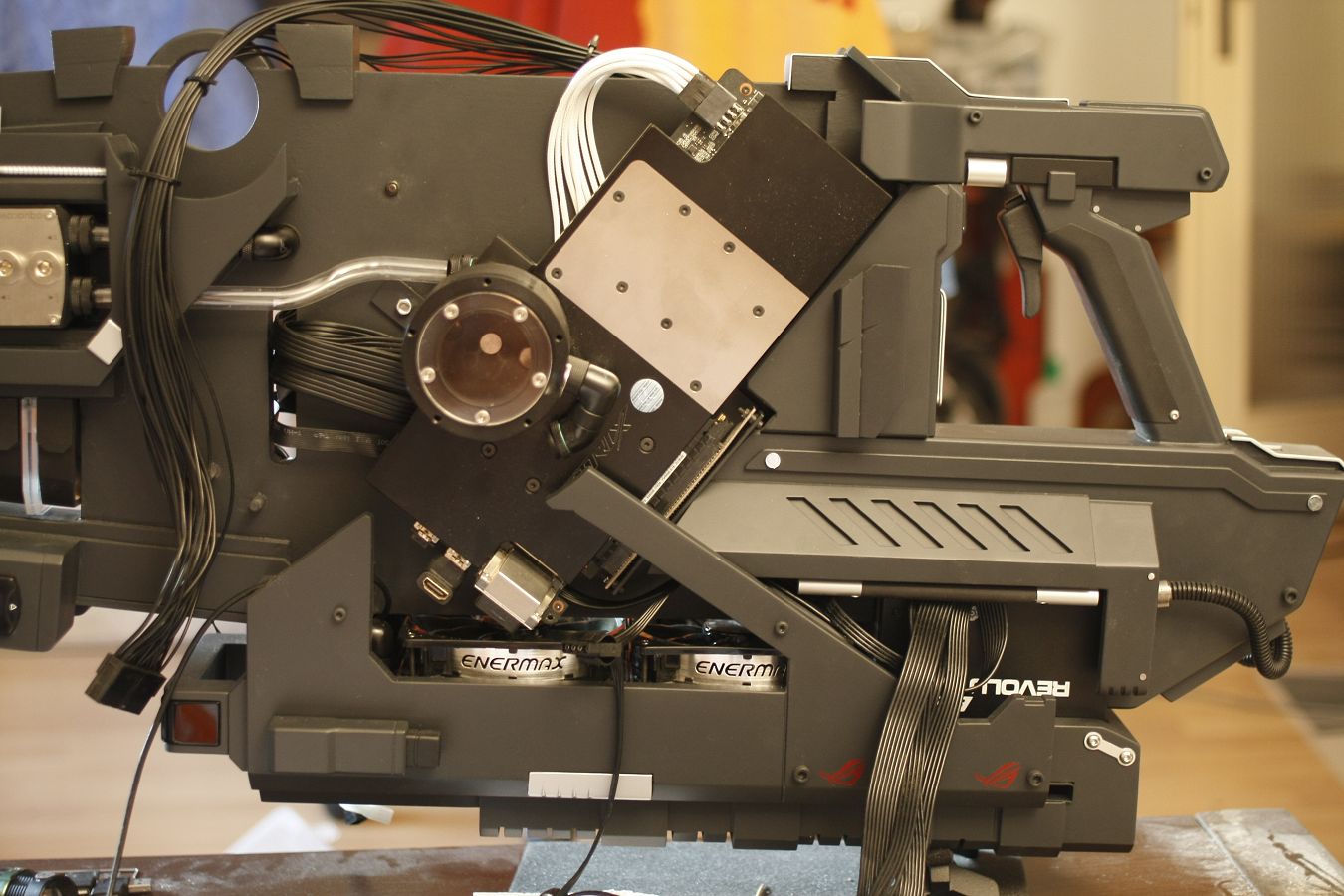

Der Karabiner beruht auf dem "verc carbine" Konzept von Aaron de Leon,

ein 3D Designer (hard surface modeling) der bereits an der Entwicklung mehrerer Spiele wie Star Citizen und Sektion 8, beteiligt war.

Als ich dieses Konzept sah war mir sofort klar das ich es bauen muss.

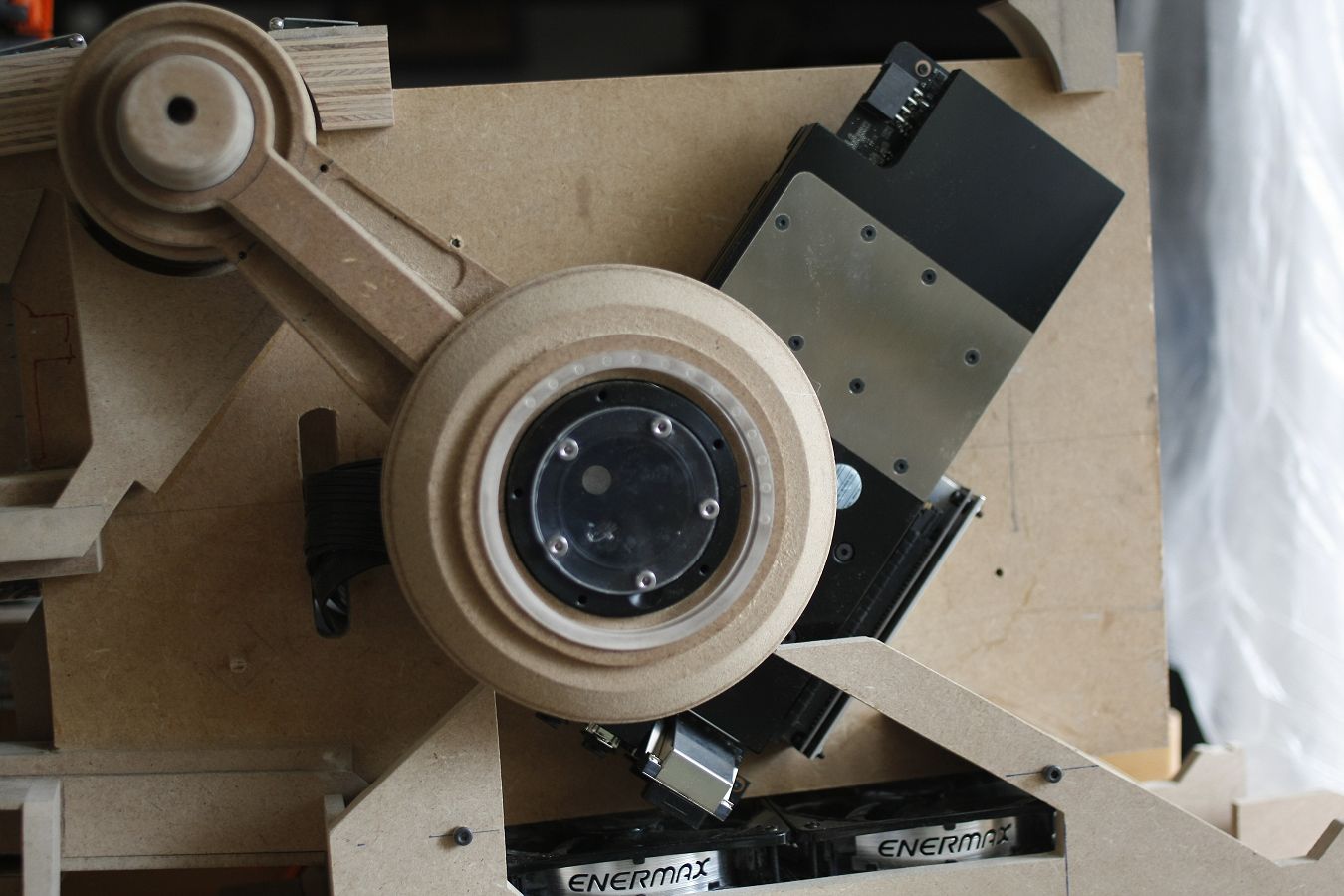

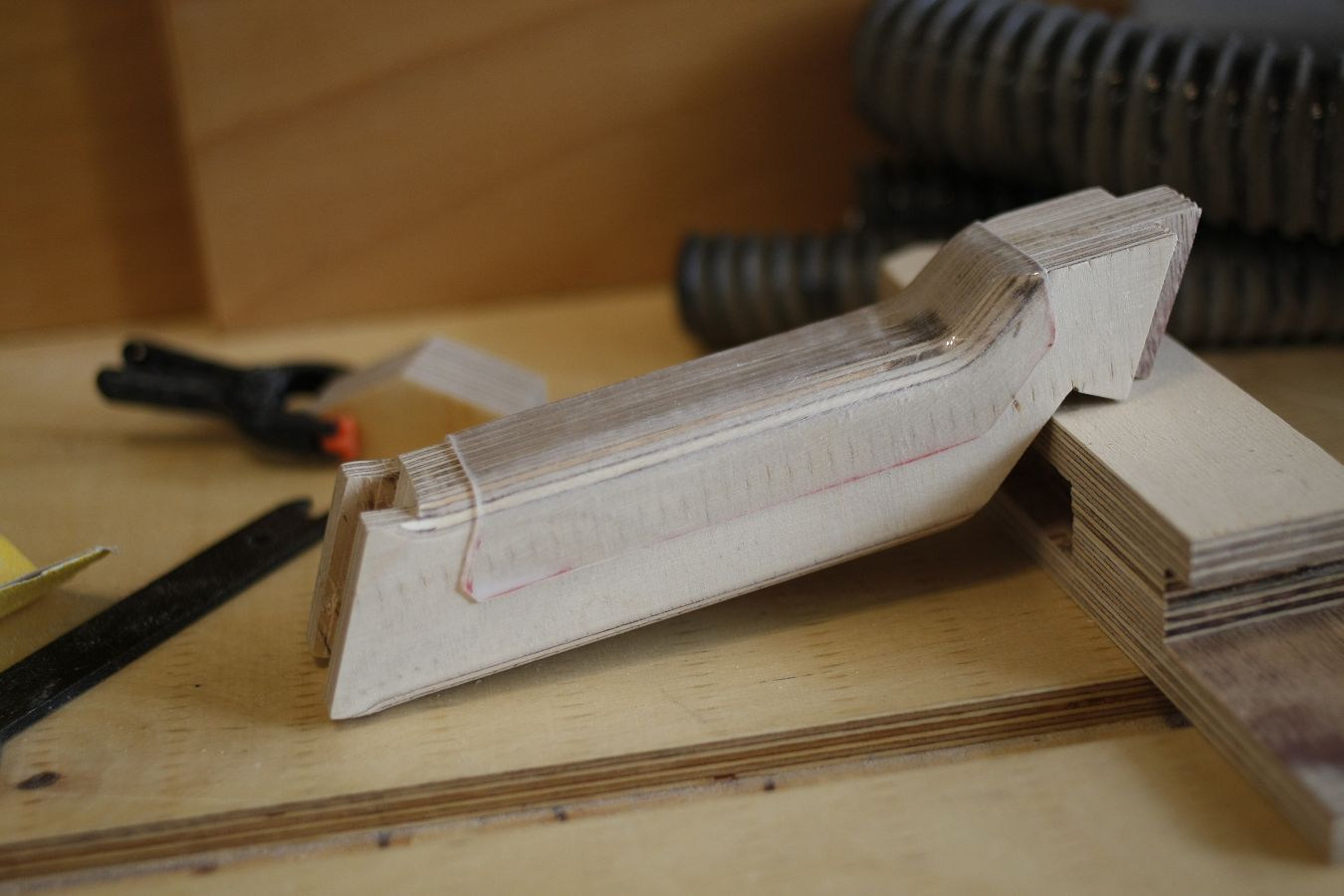

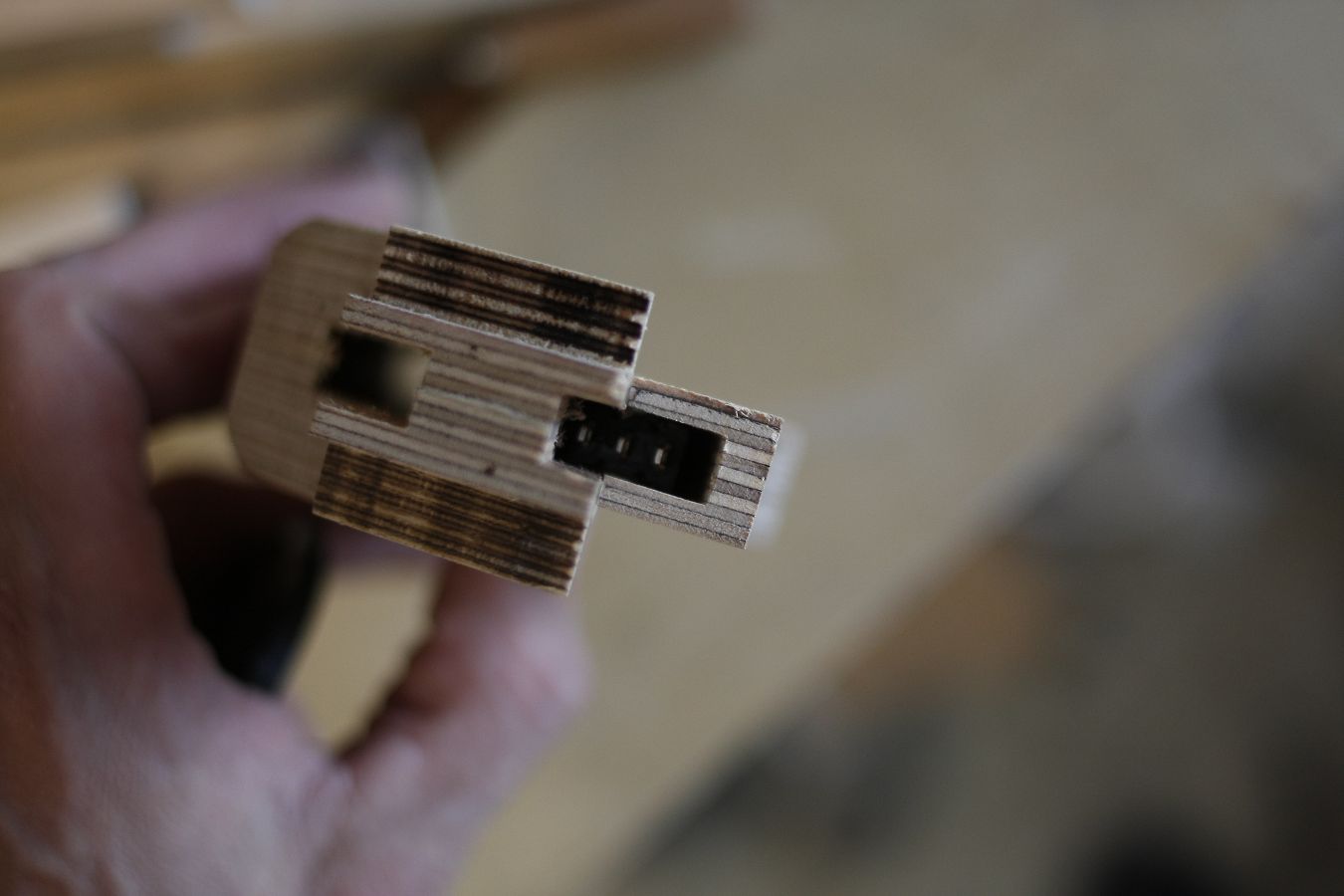

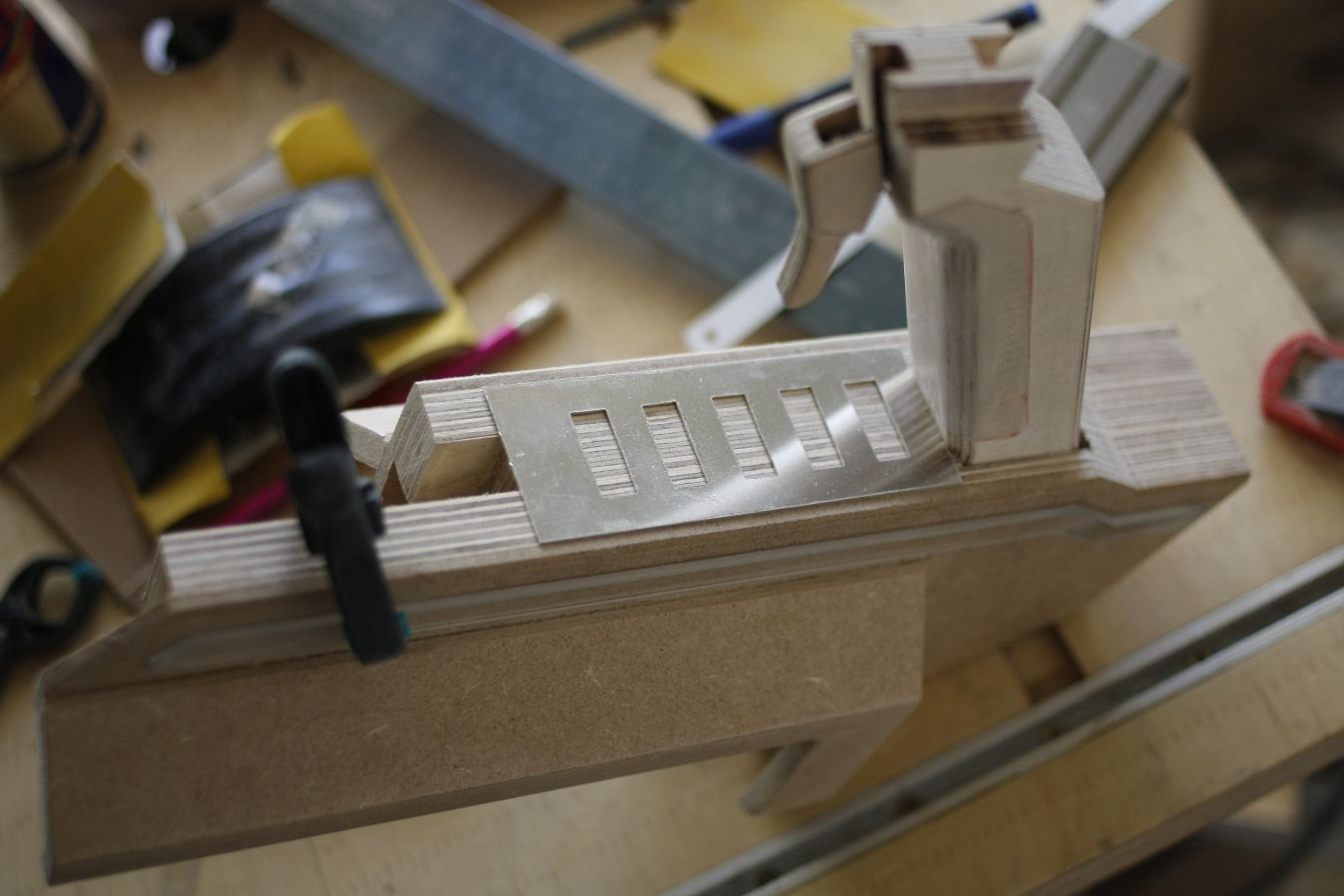

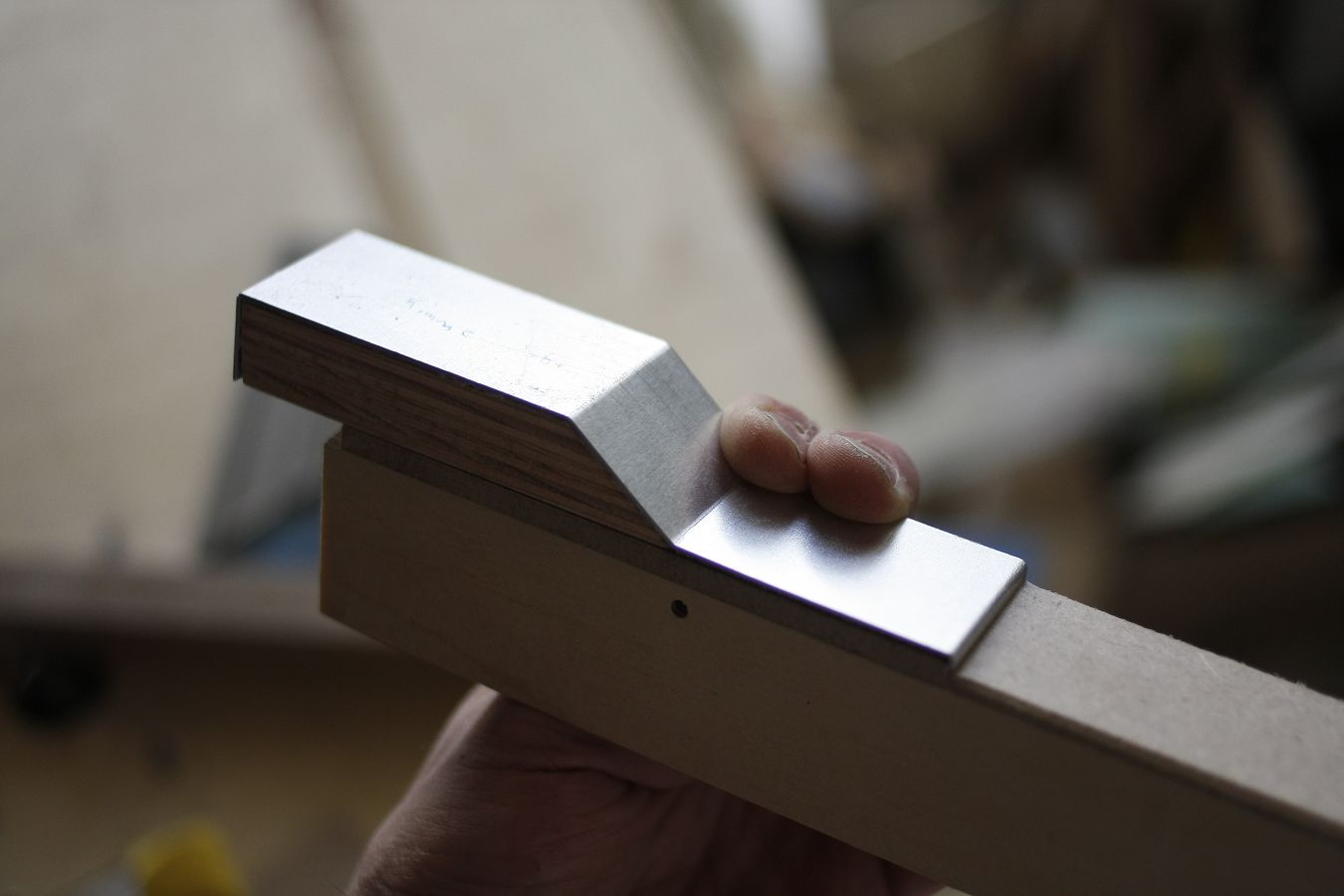

Ich erkannte sofort einen Pc in dem Karabiner also folgten auch gleich diverse Zeichnungen bis mir klar wurde wo das ganze hinführt.

Viele Bilder existieren nicht von diesem Konzept aber da ich das Modell an einen PC anpasse musste ich sowieso reichlich improvisieren.

Ziel ist jedenfalls das Modell mit moderner Hardware zu kombinieren ohne das Erscheinungsbild großartig zu verändern.

Wie einige vielleicht schon wissen habe ich damit gleich auf der Deutschen Casemodding Meisterschaft

den ersten Platz belegt obwohl die arbeiten noch nicht einmal ganz abgeschlossen sind.

Also hier mal die vorab Version.

Ich denke es wird trotzdem spannend bleiben und ich hoffe euch gefällt der Worklog dazu.

Hardware

CPU:Intel Pentium G4560

Mainboard: Asus ROG Strix Z270E Gaming

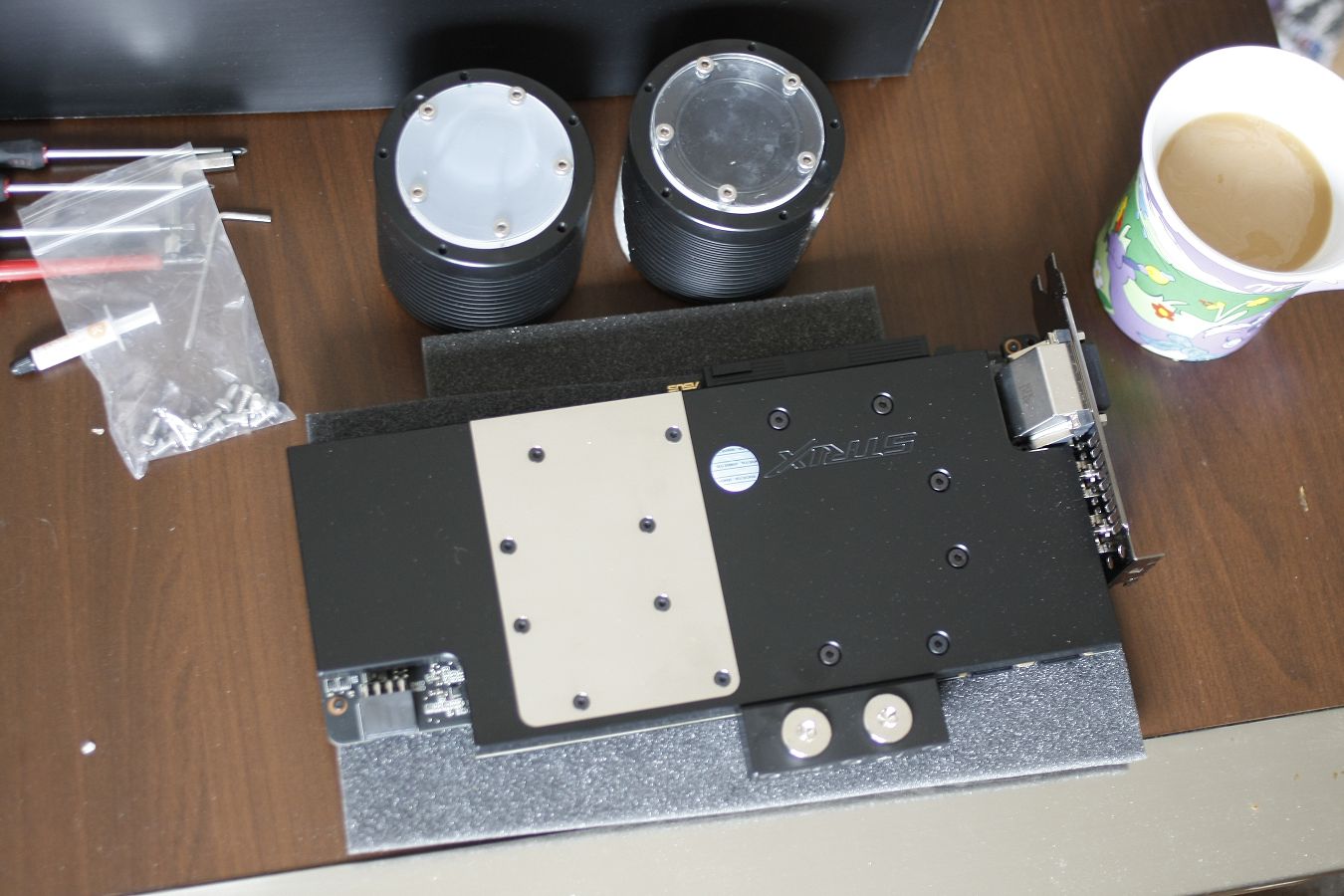

VGA: Asus ROG Strix GTX1070 OC Gaming

Ram: Crucial Ballistix Tactical 16Gb Kit DDR4-3000

M.2 SSD: Crucial MX300 525Gb

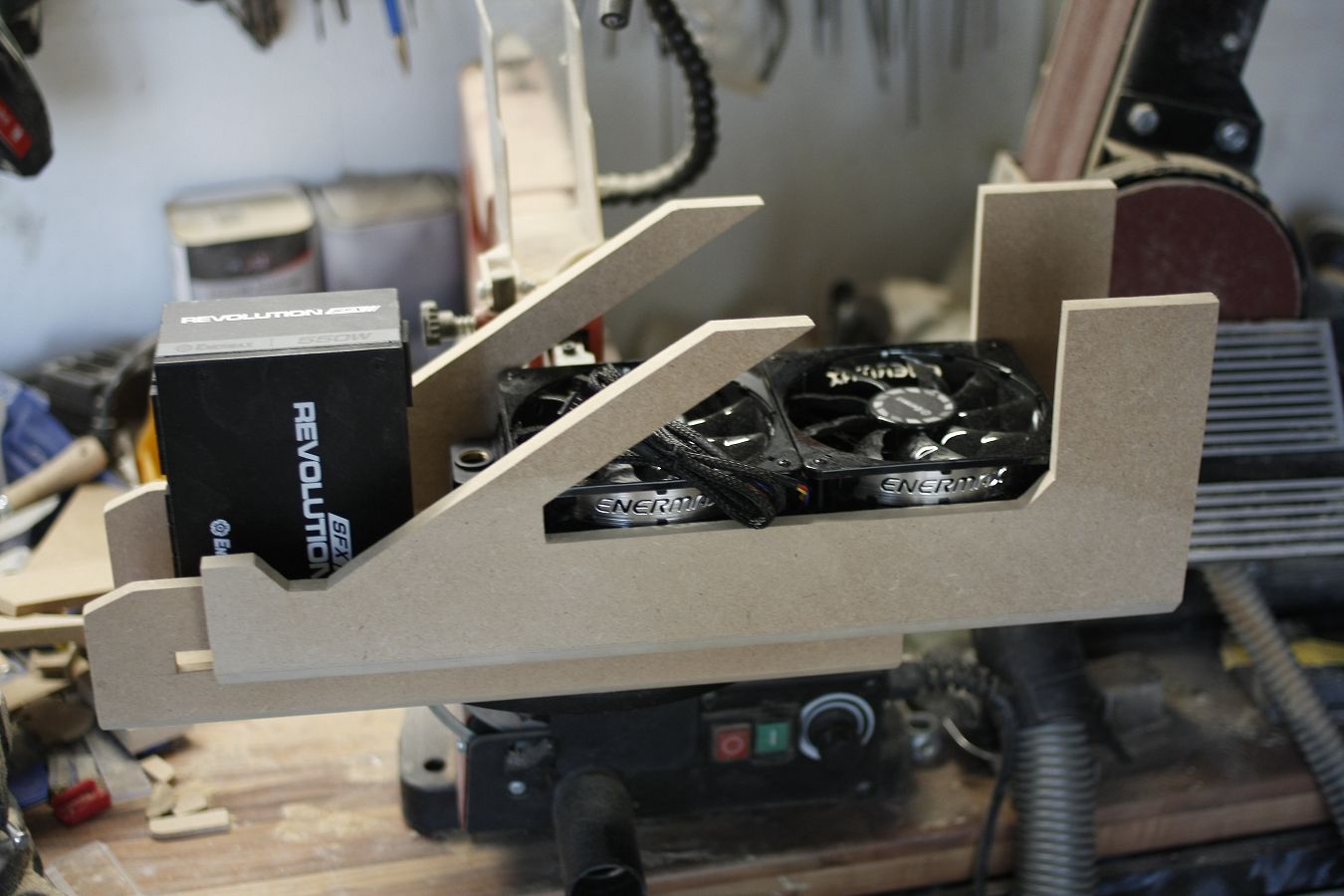

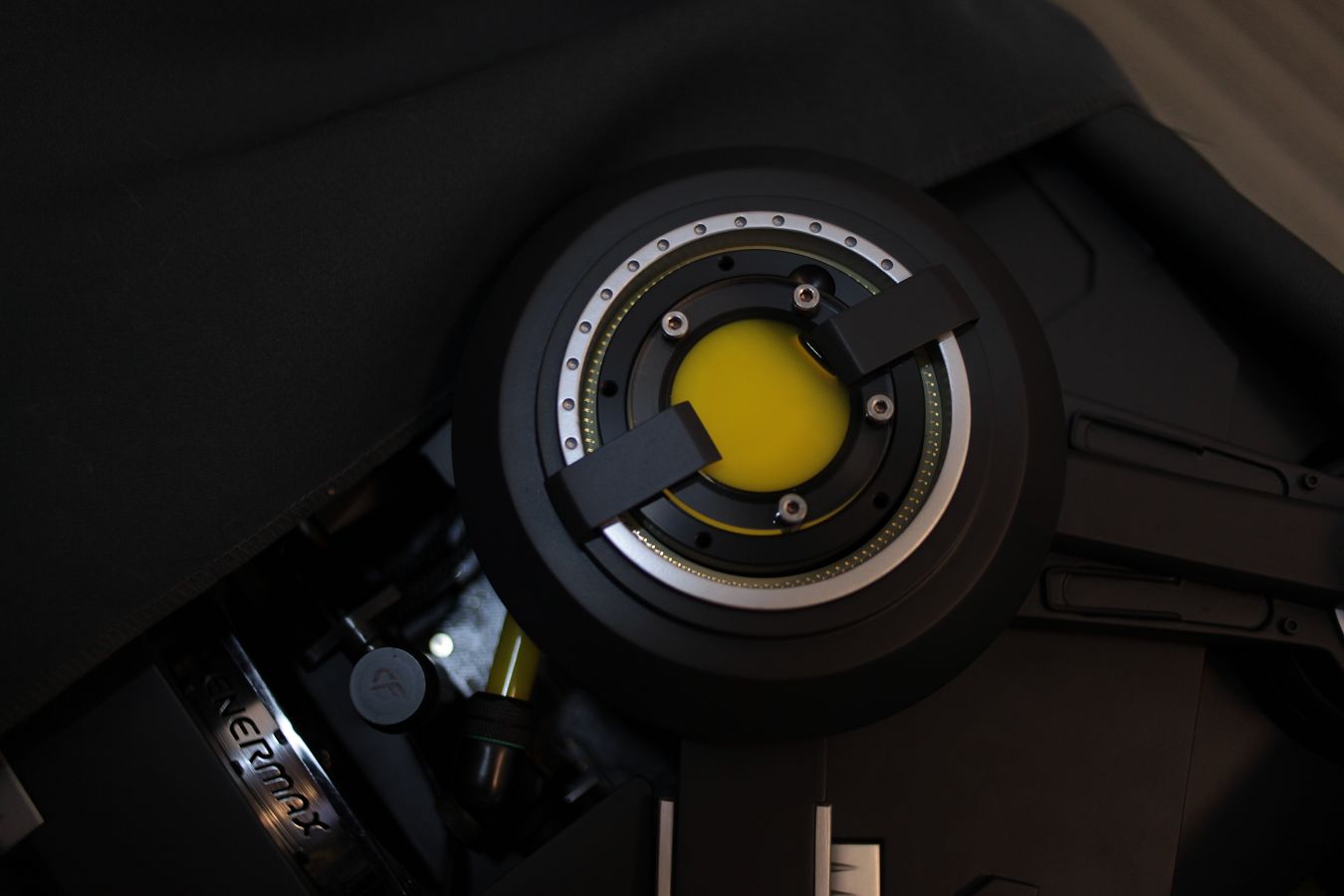

PSU: Enermax Revolution SFX 550W

Fan: Enermax TB-Silence 12cm

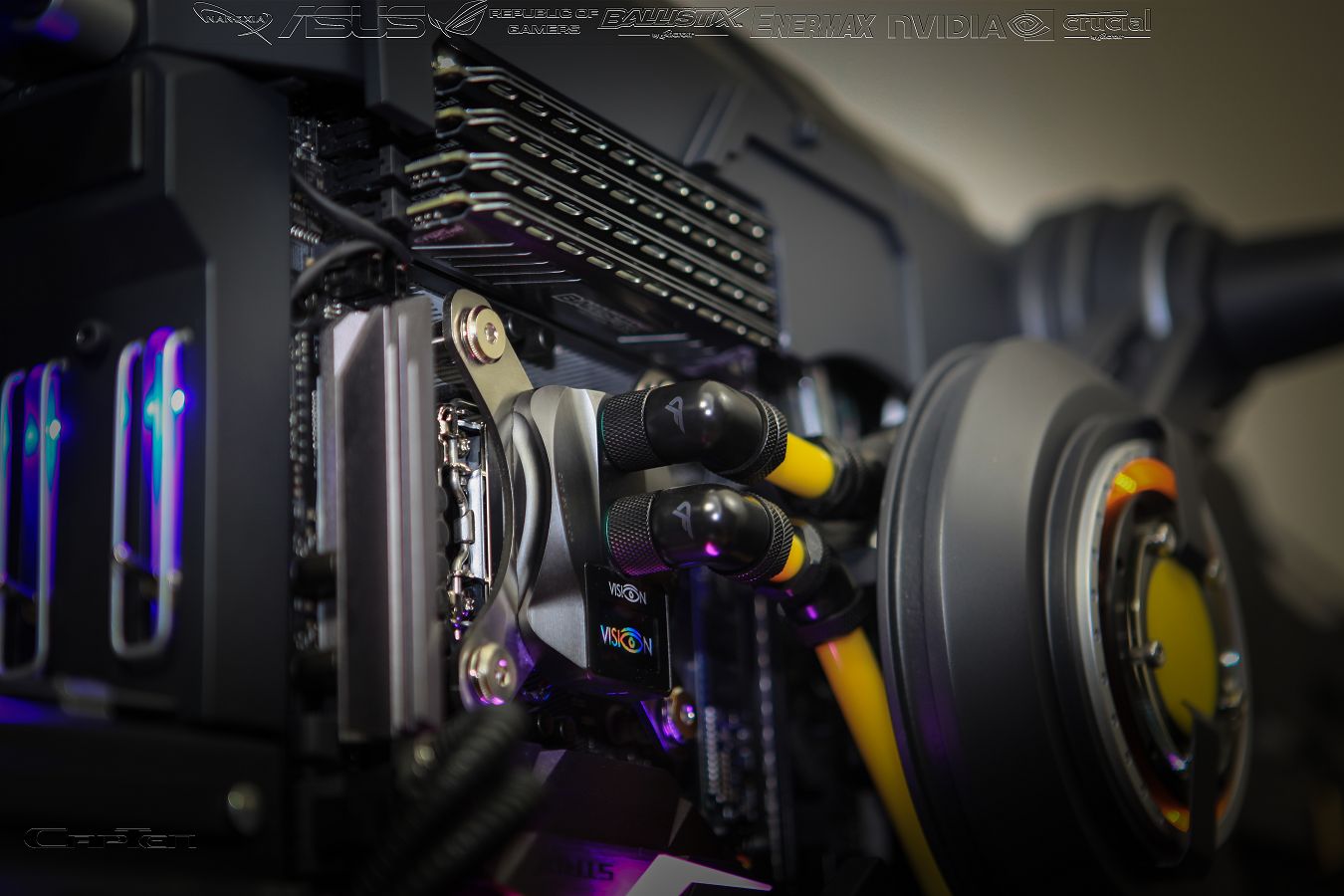

Wasserkühlung

CPU: Aquacomputer cuplex kryos NEXT VISION PVD/Nickel

VGA: EK FC-1080 Strix

Res: 2 x Aquacomputer Aquatube Delrin schwarz

Rad: Aquacomputer airplex XT 240

Pump: 2 x Laing DDC 1T plus mit Aquacover DDC

Flow: Aquacomputer Durchflusssensor high flow für aquaero, aquastream XT ultra und poweradjust

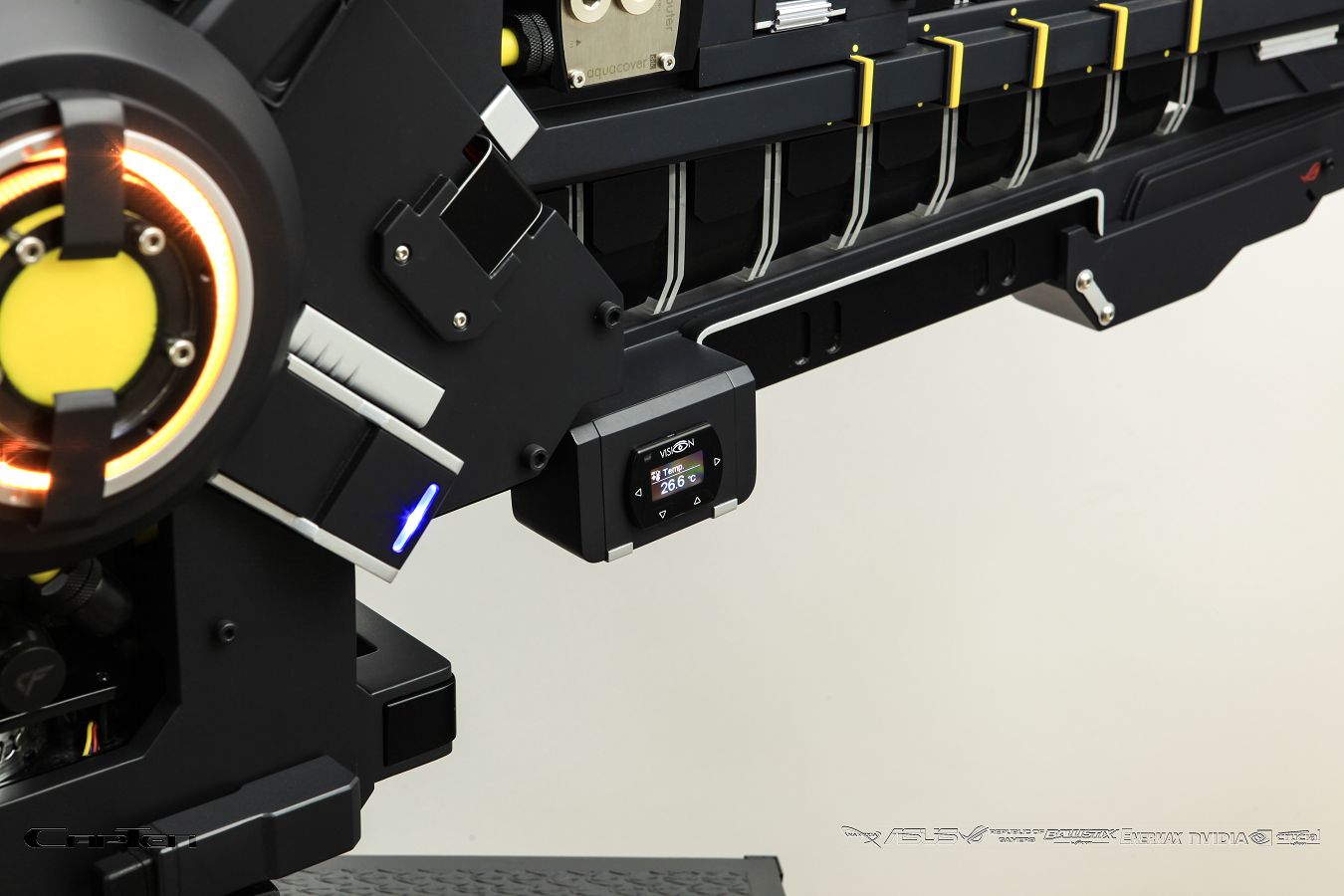

Displays: Aquacomputer VISION Touch mit externem USB-Kabel, IR-Empfänger und Umgebungstemperaturmessung

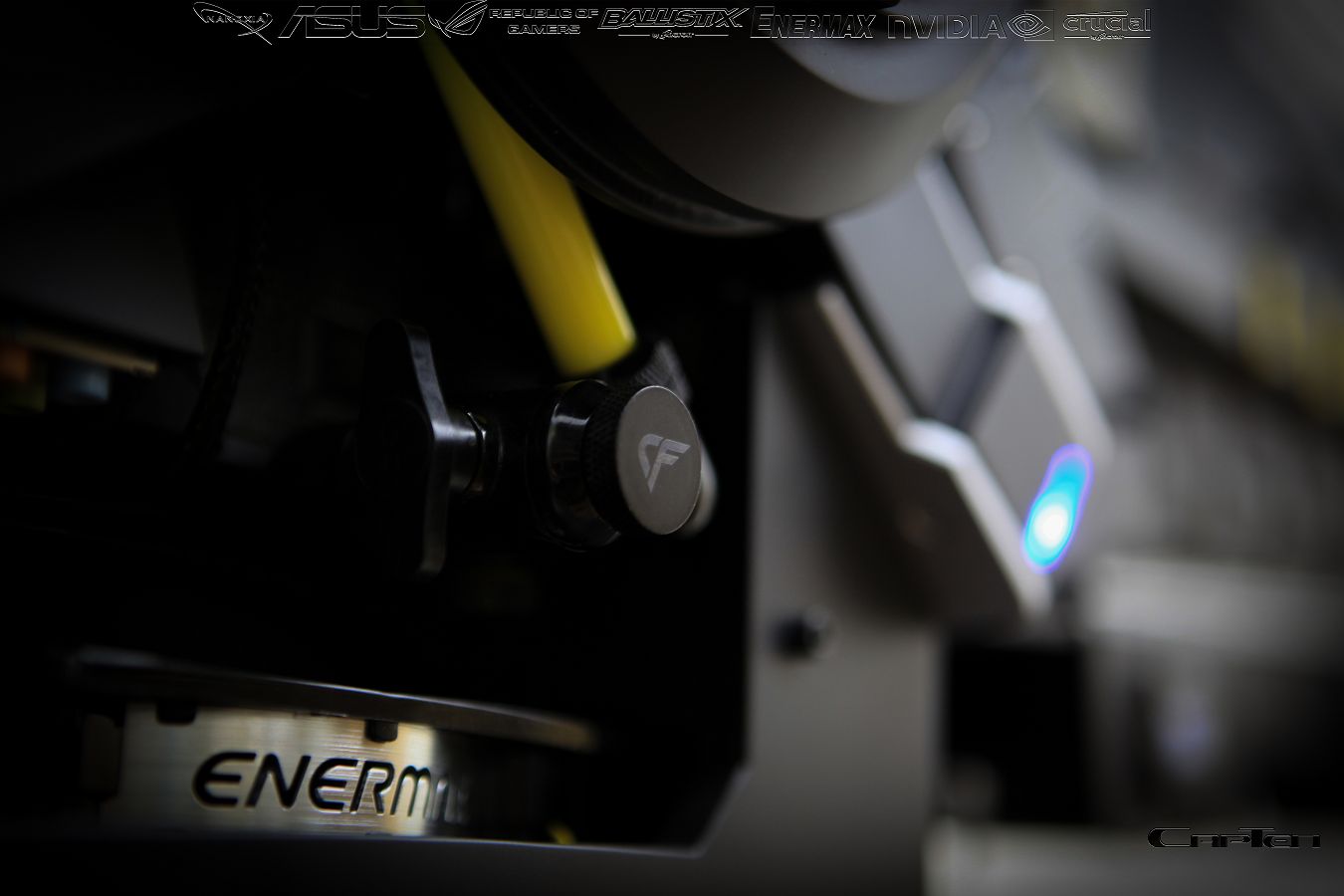

Fittinge: CoolForce by Nanoxia

Liquid: Coolforce CF No.1 gelb

Zubehör und Material

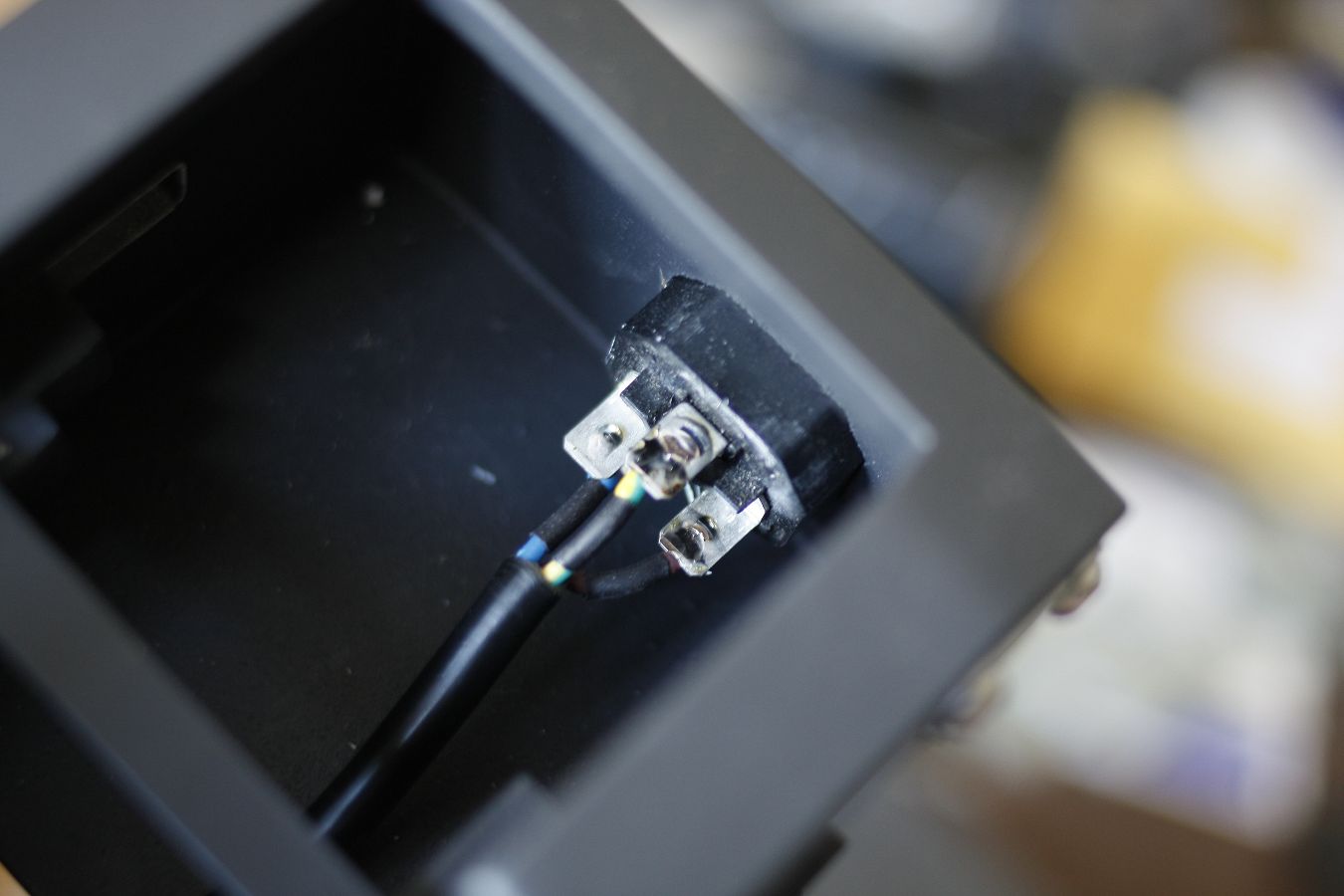

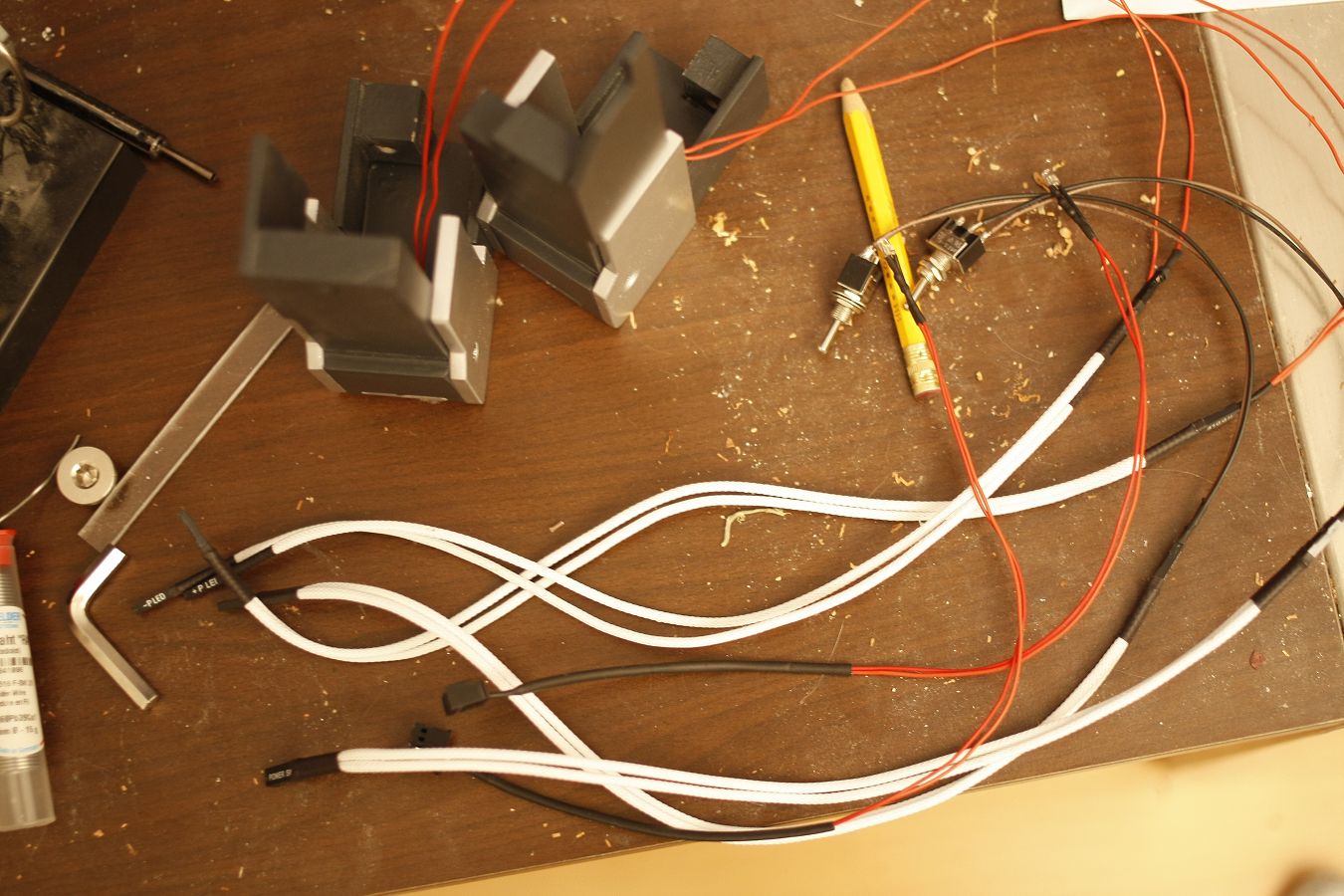

Nanoxia 3Pin, 4Pin, PWM und Mainboard Verlängerungen

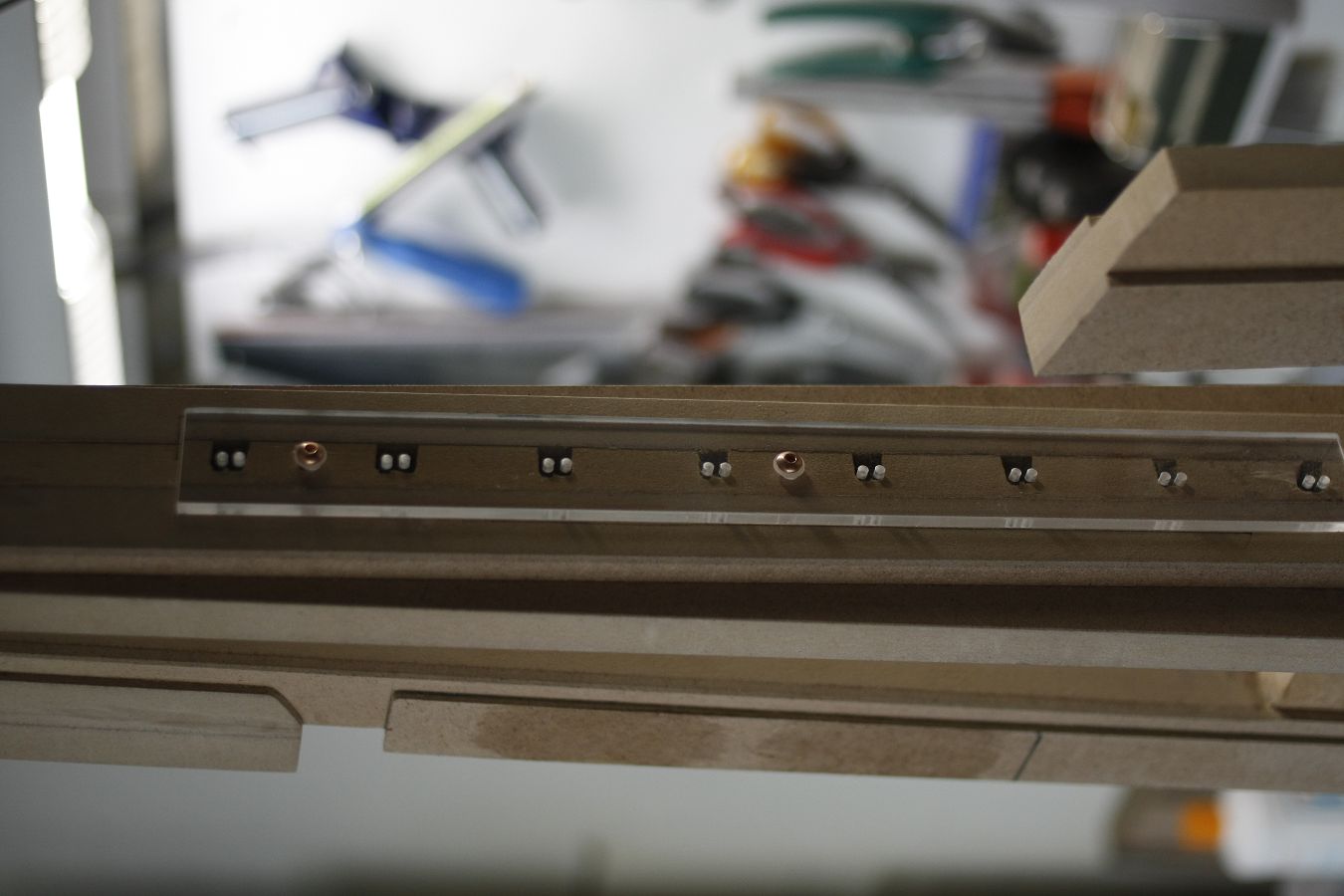

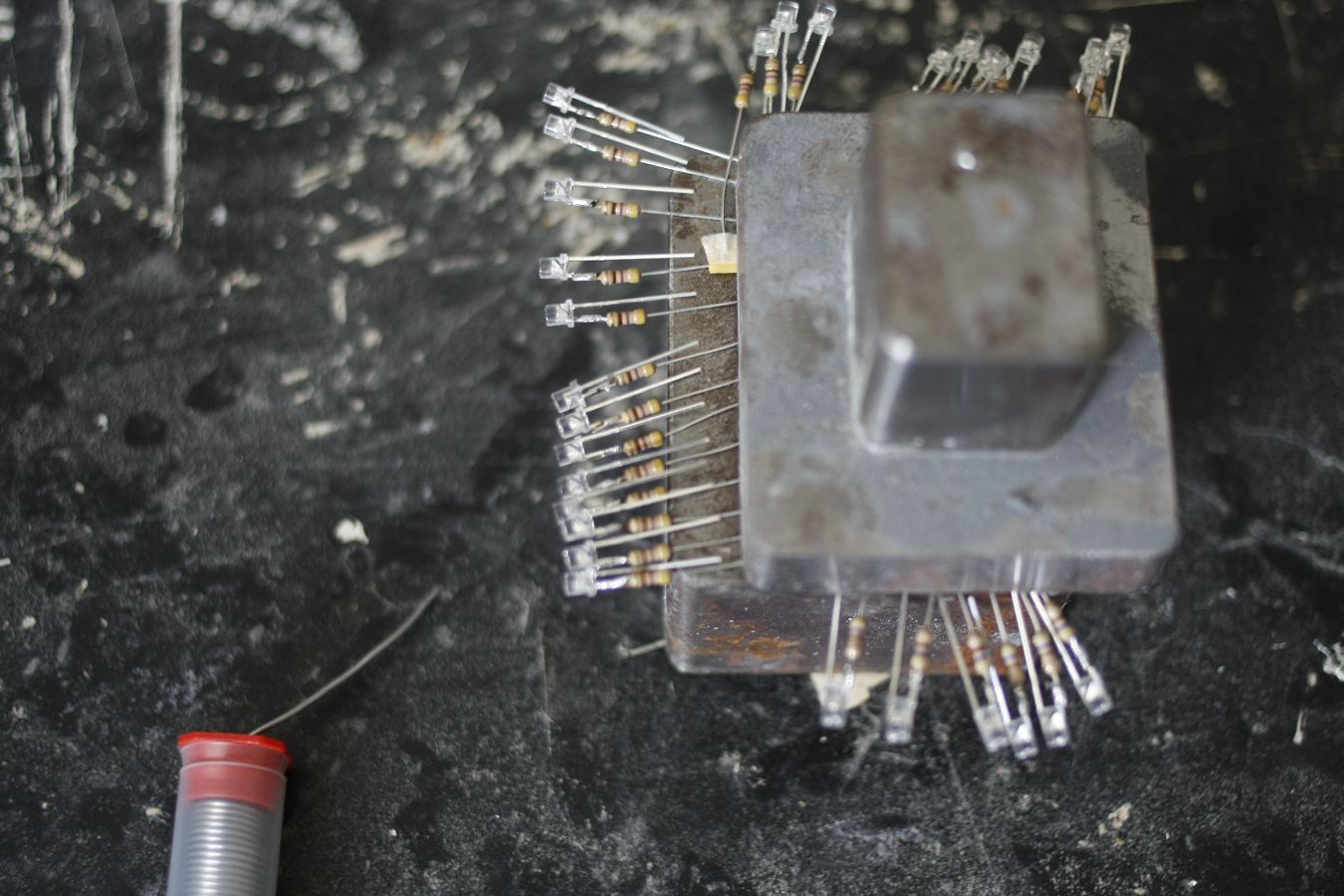

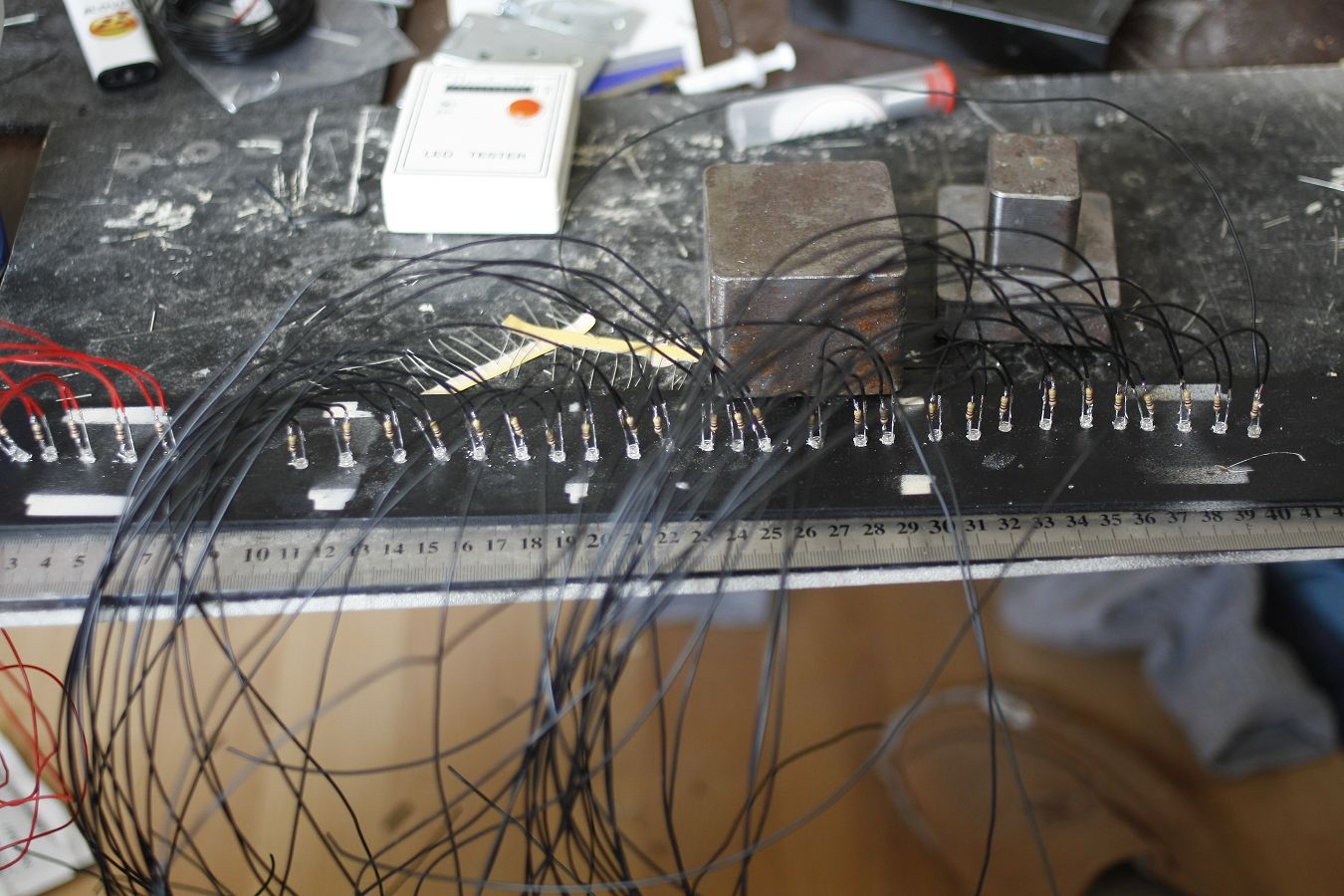

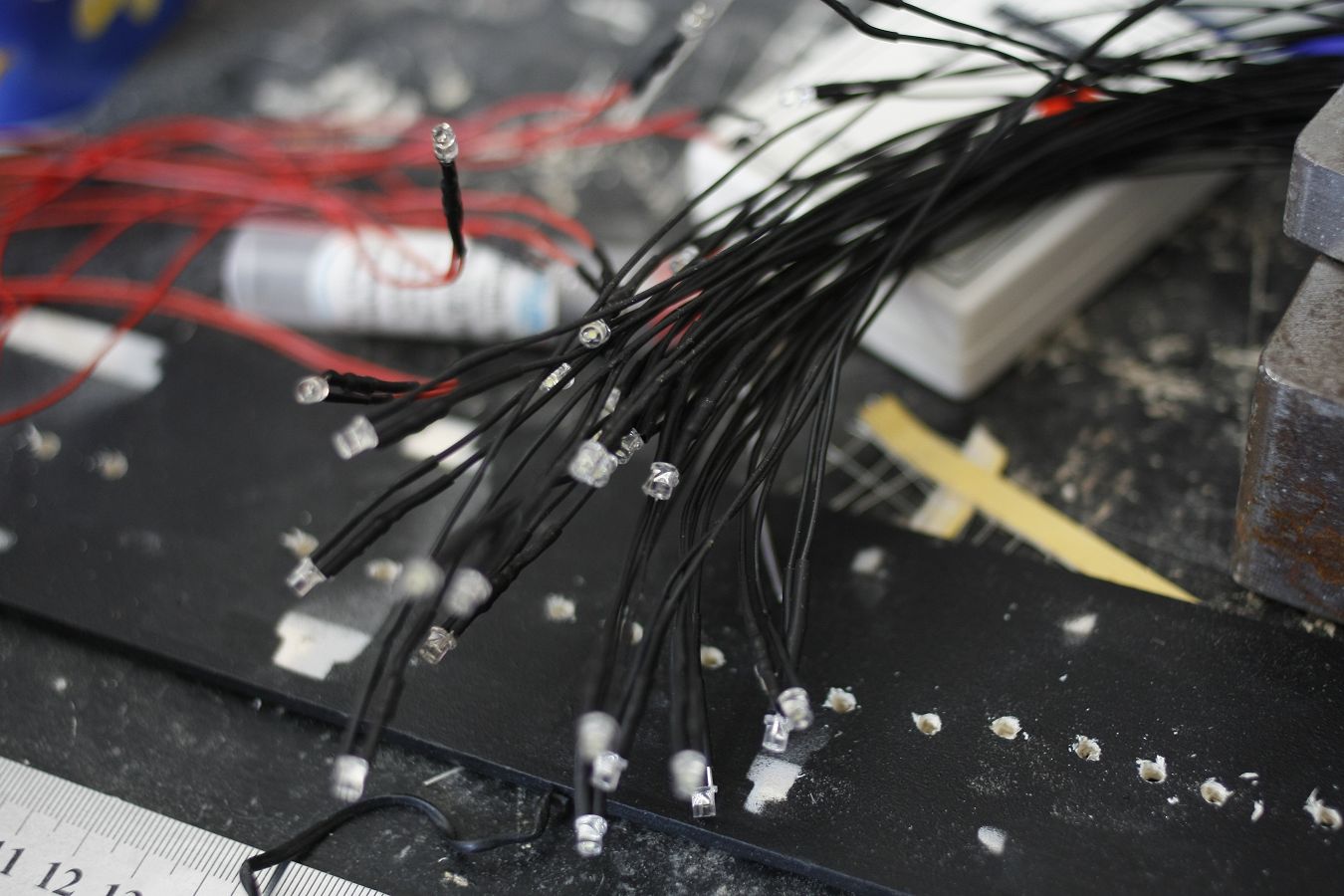

3mm LEDs konkav in weiß und blau

Kipptaster

IR Dimmer

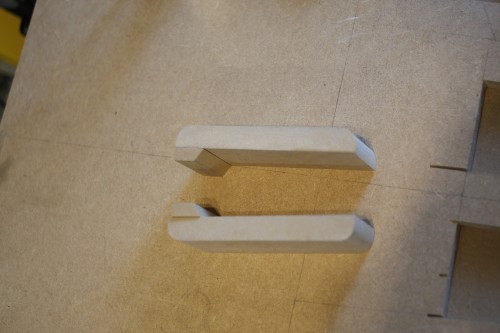

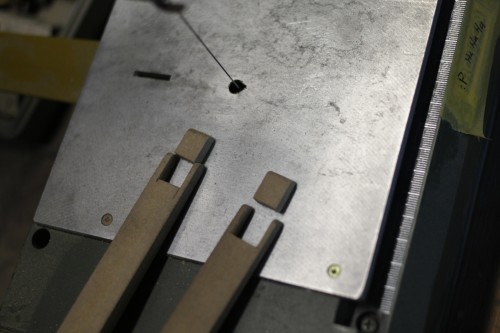

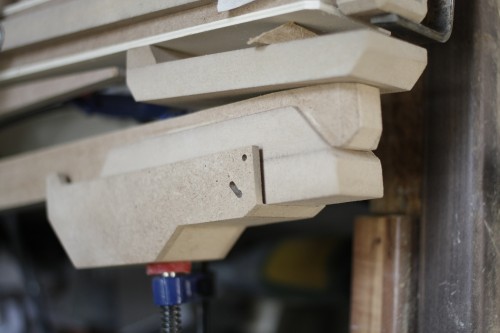

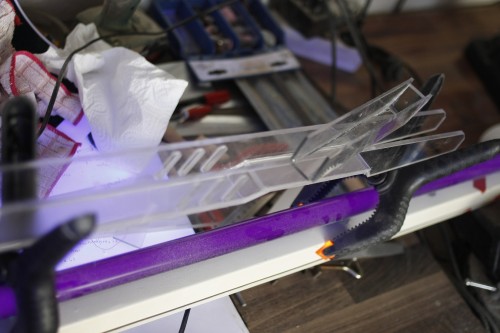

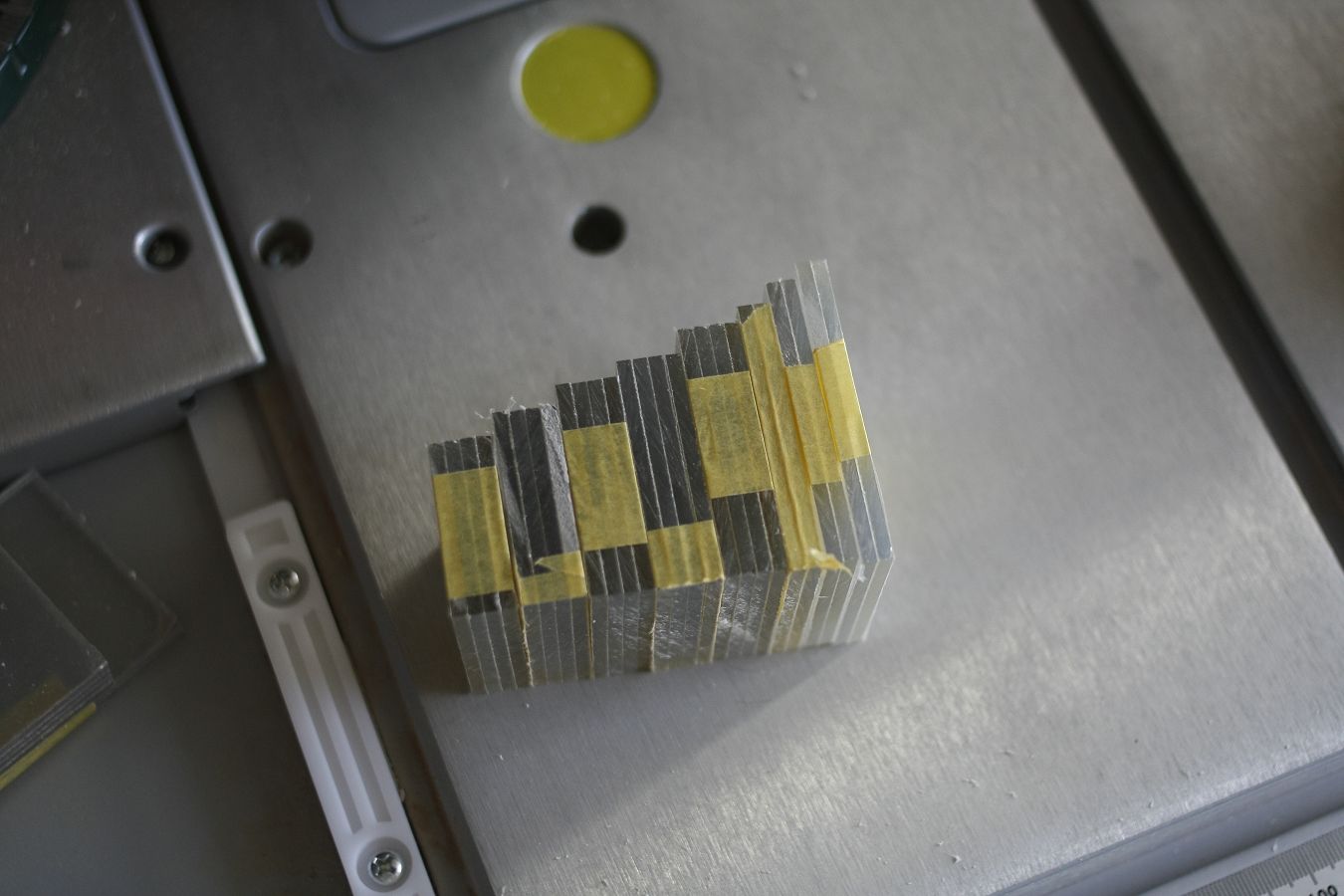

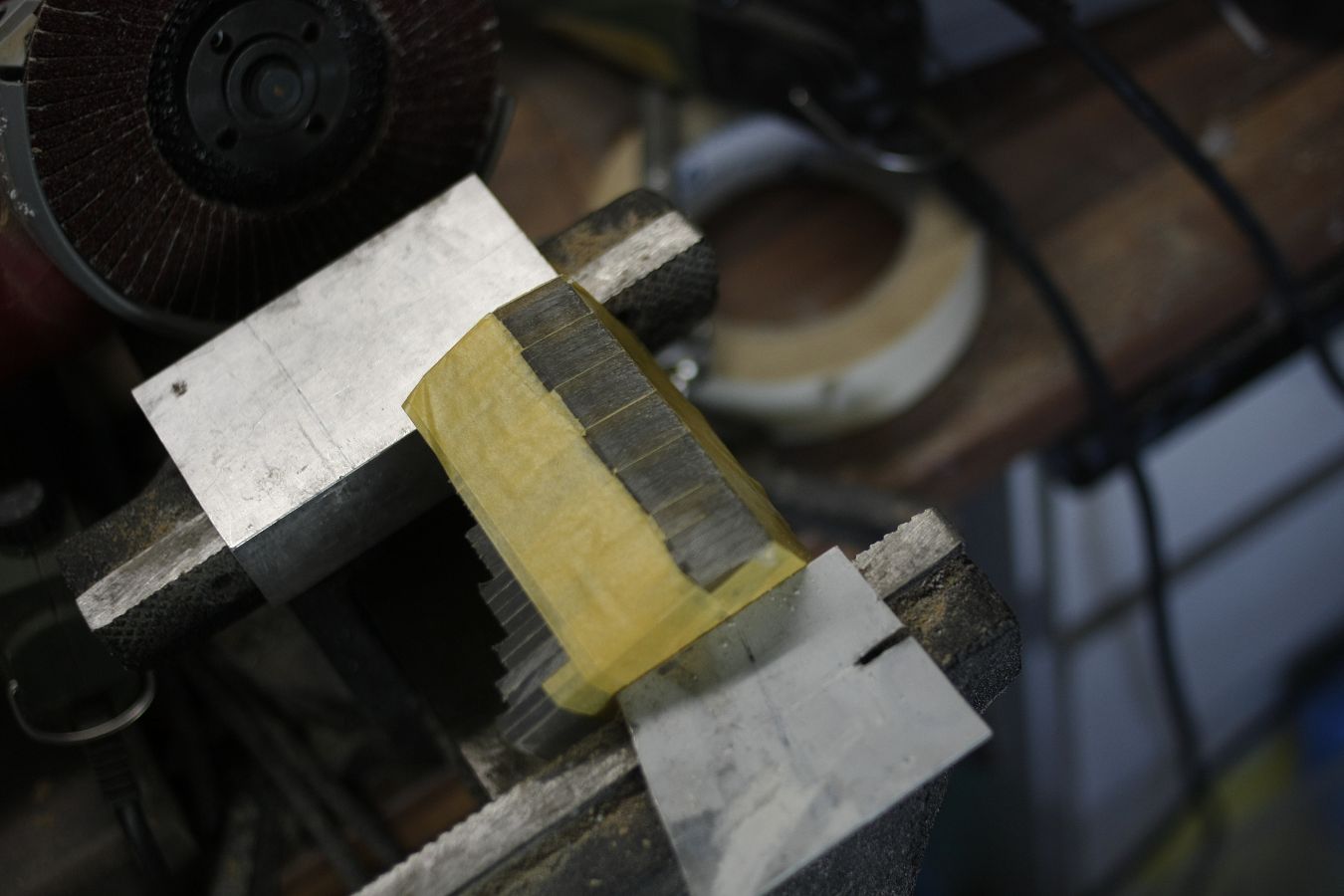

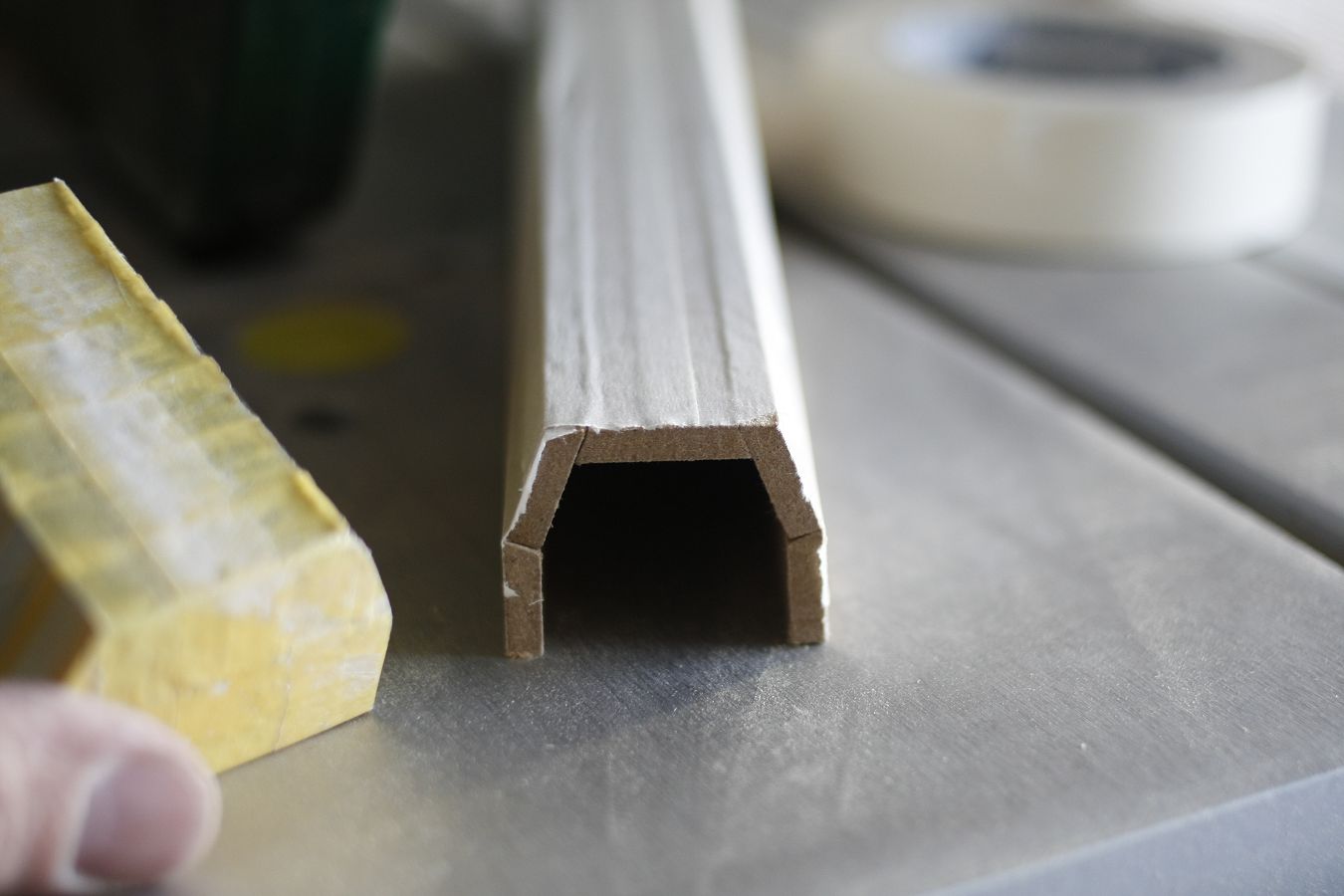

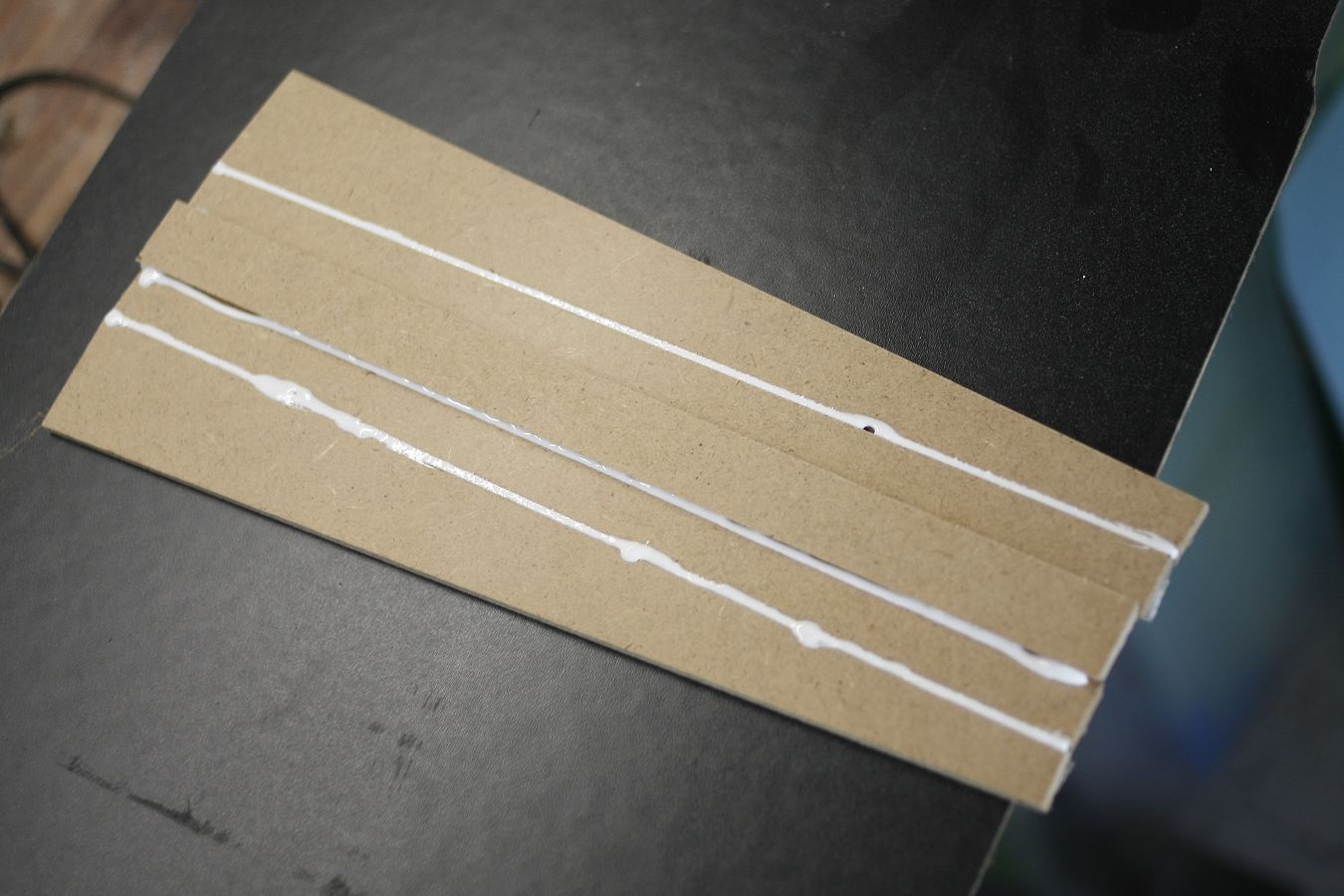

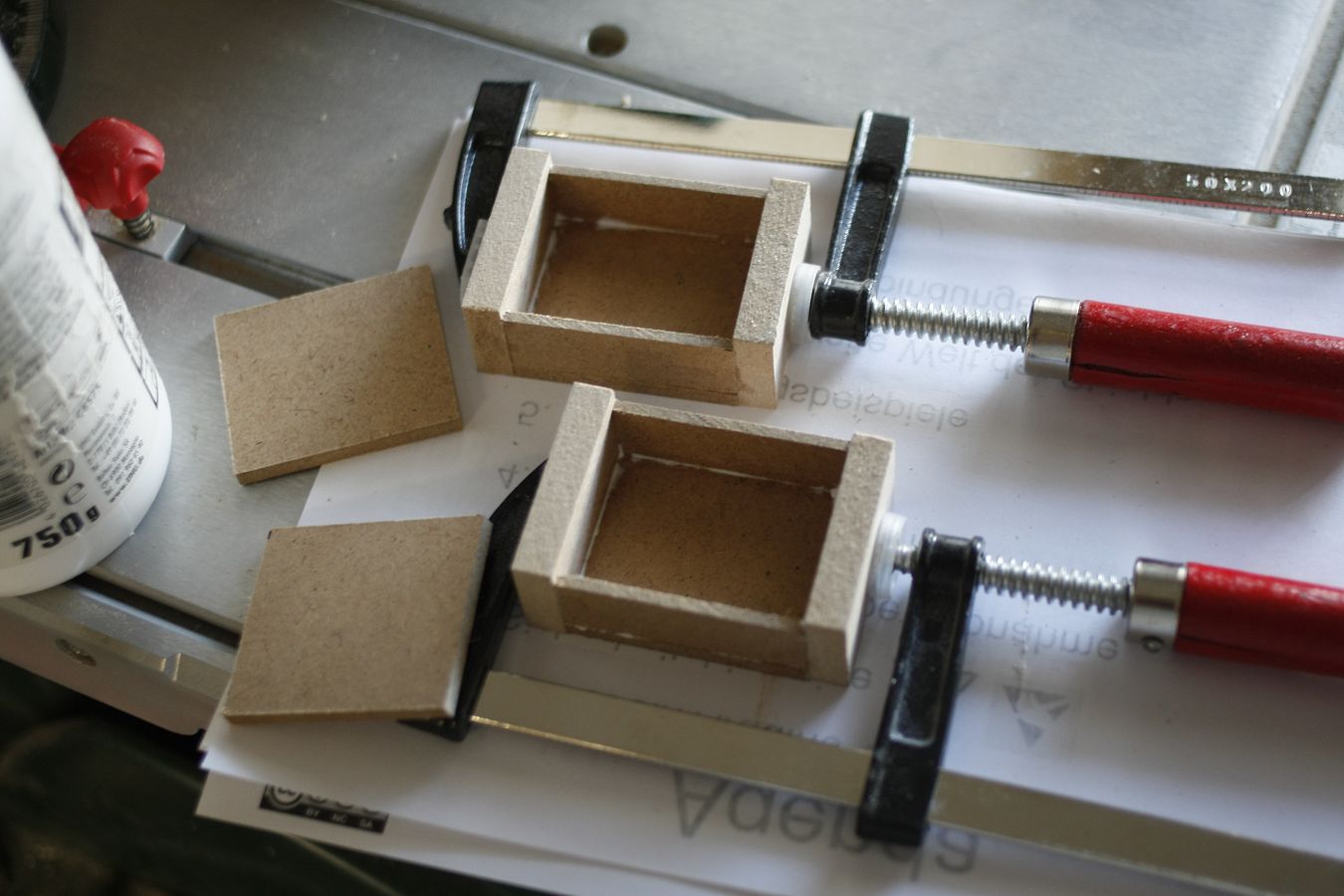

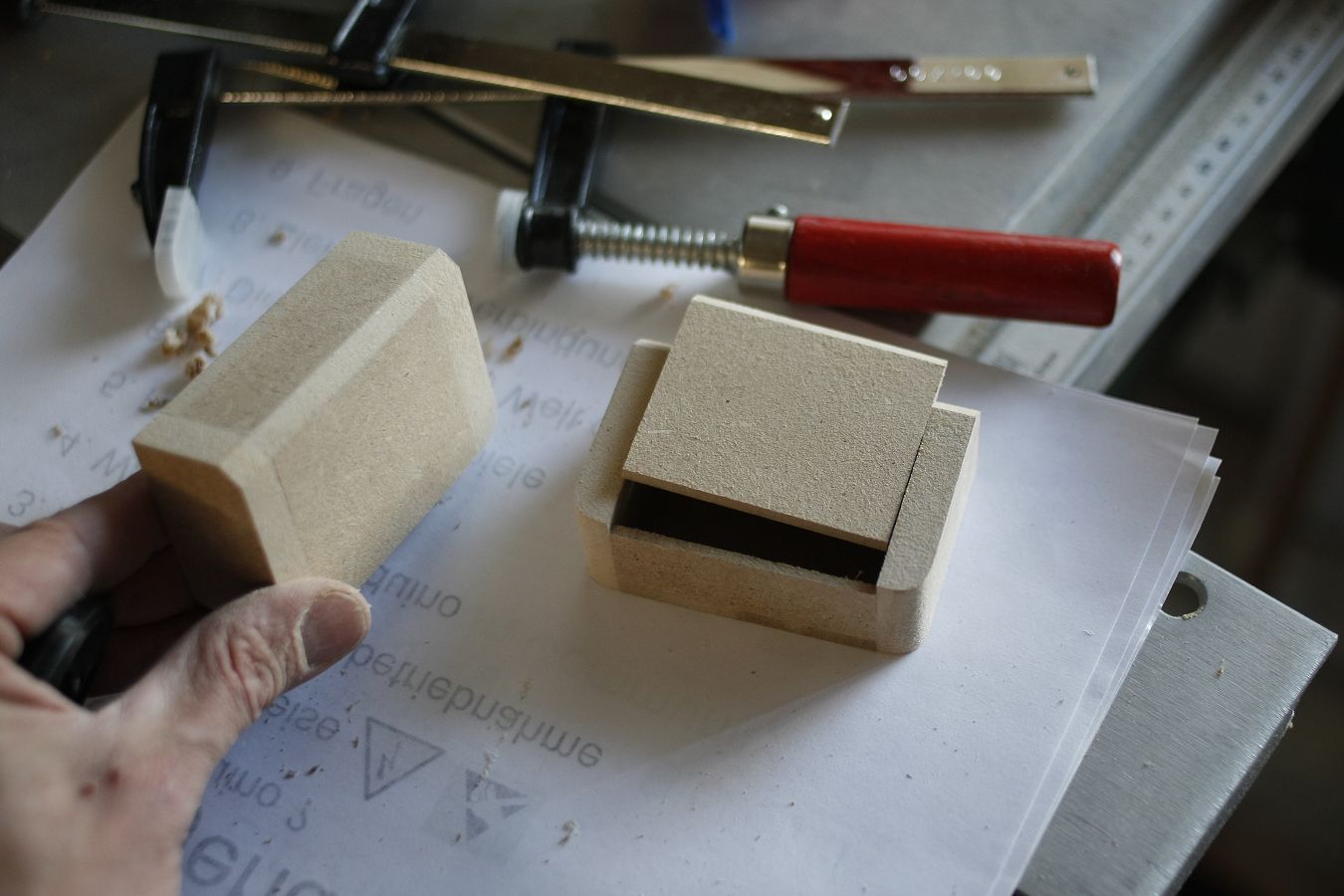

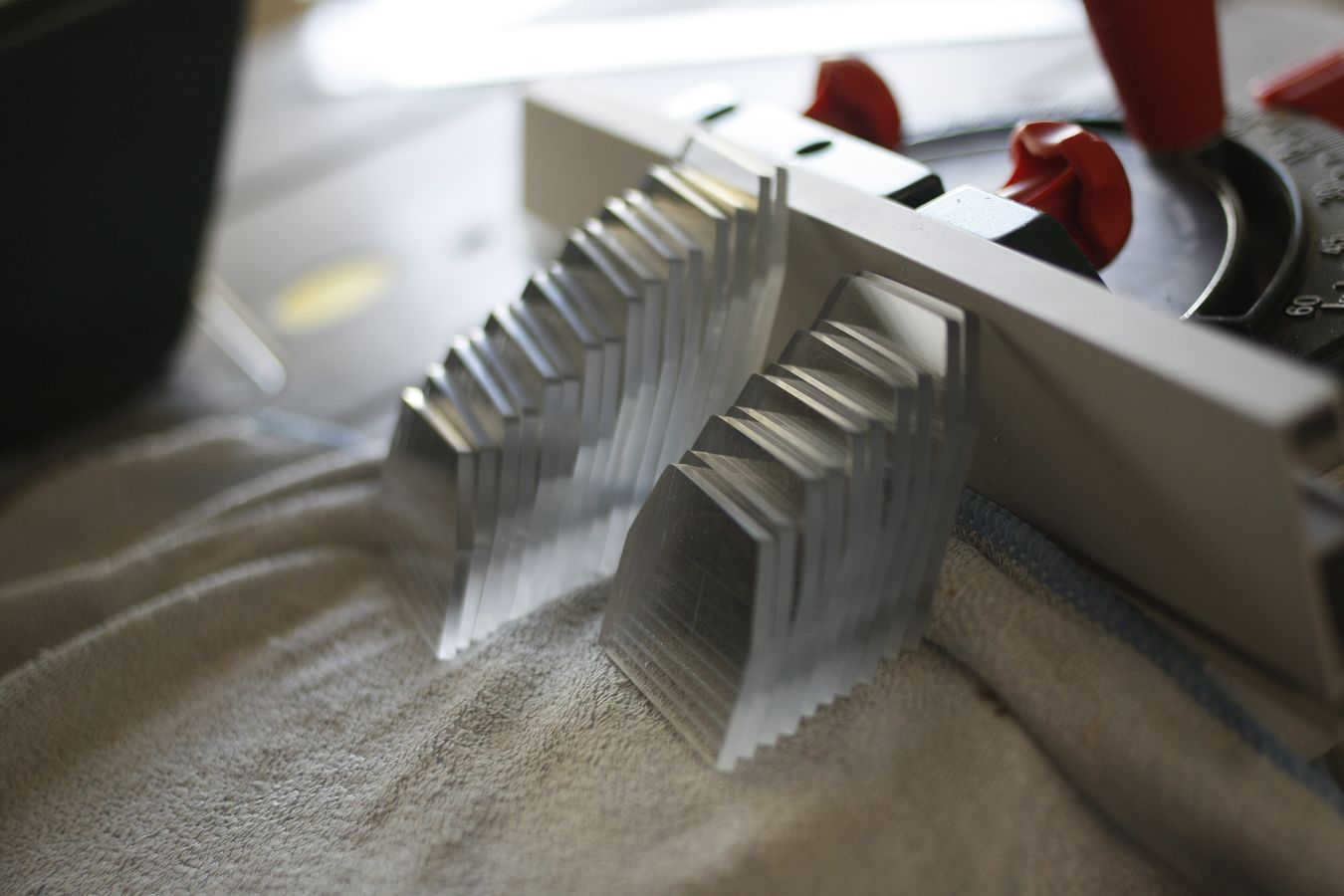

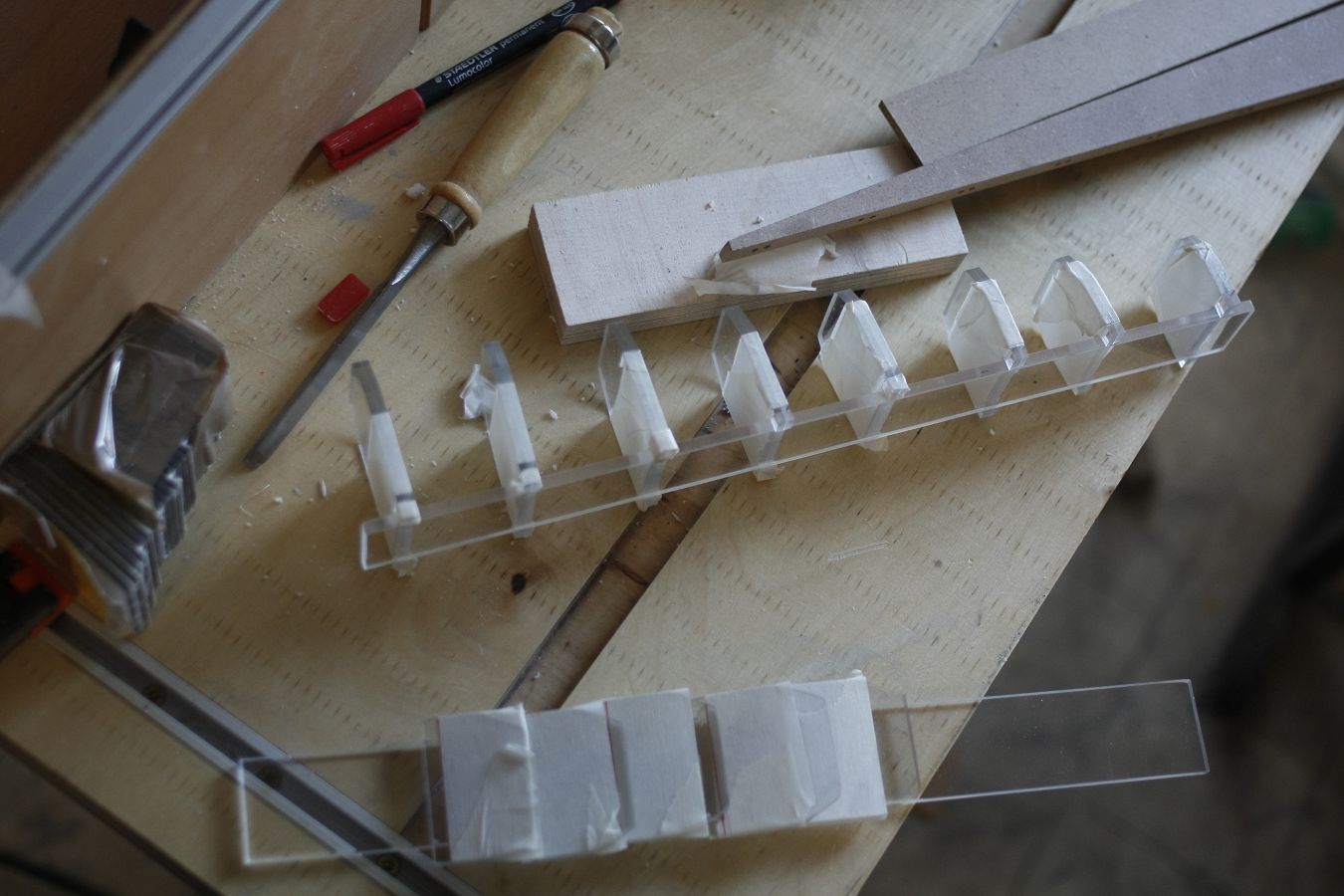

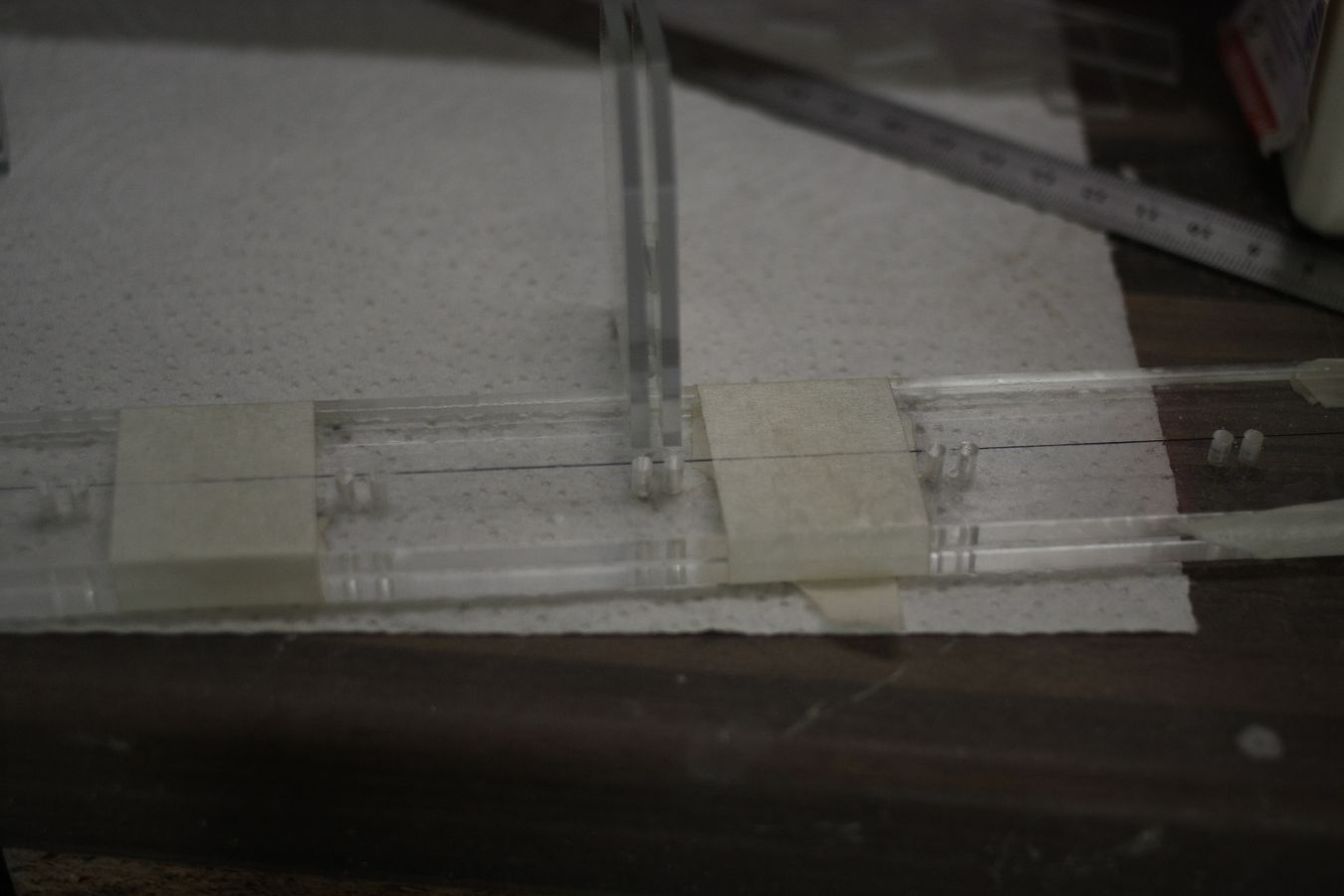

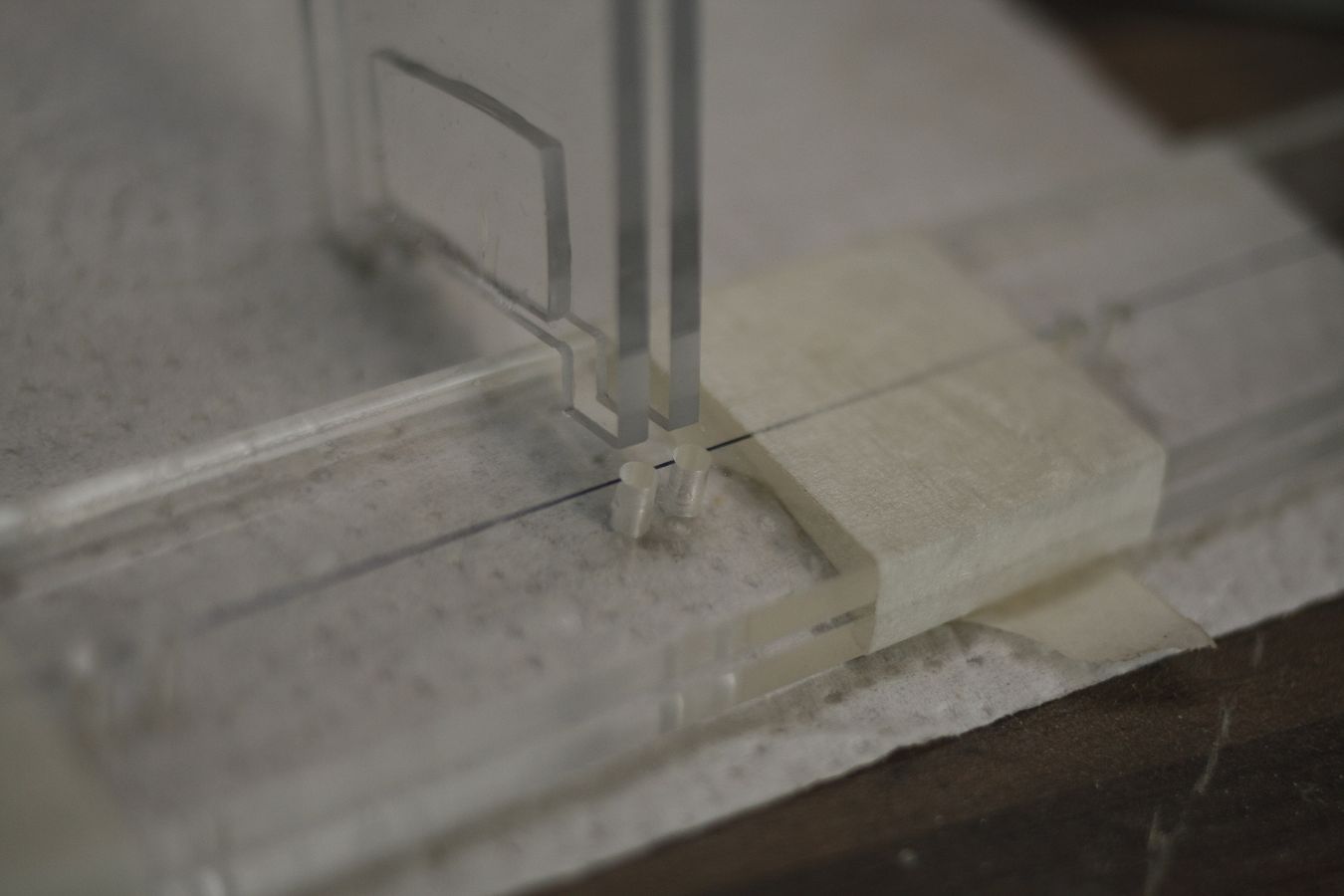

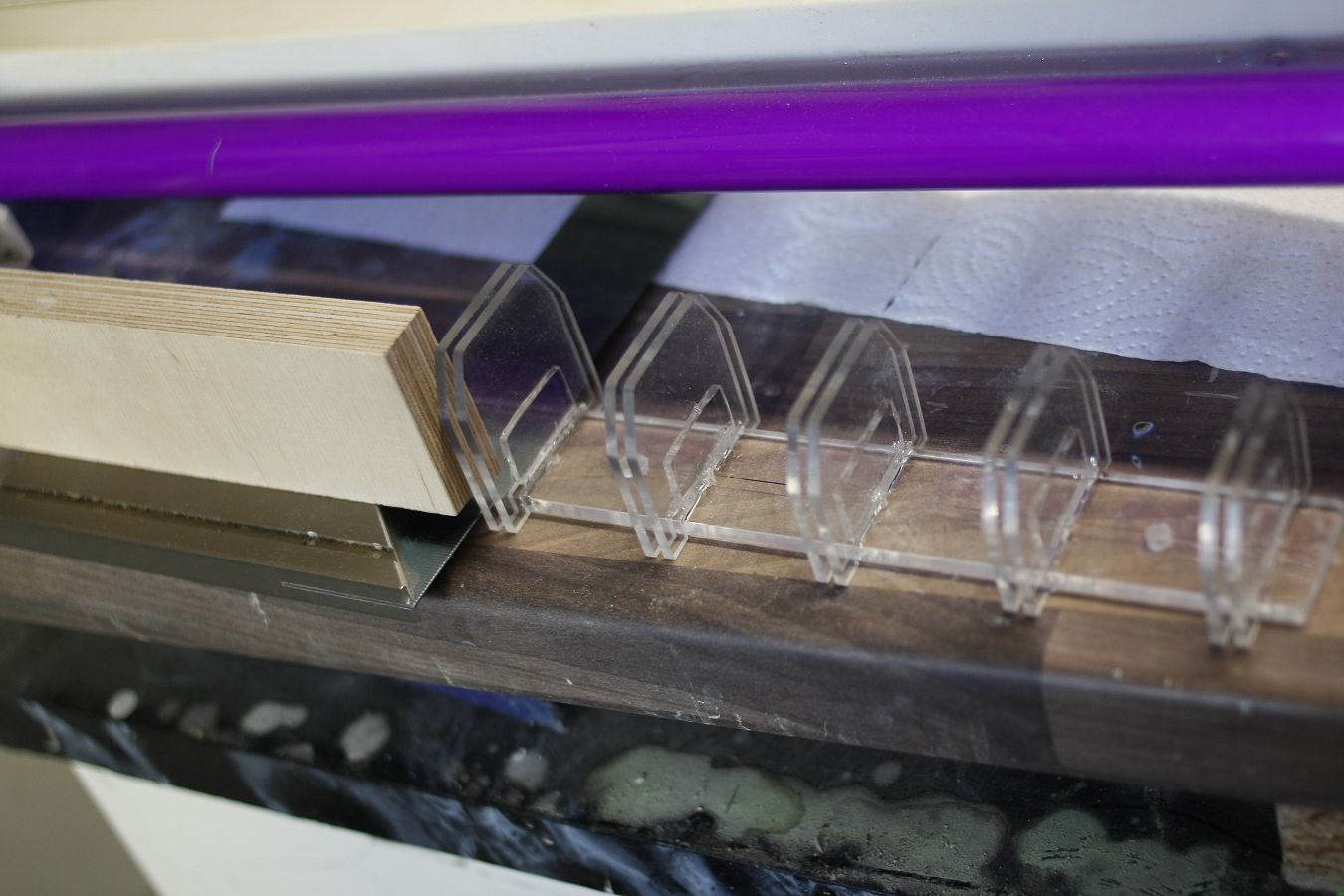

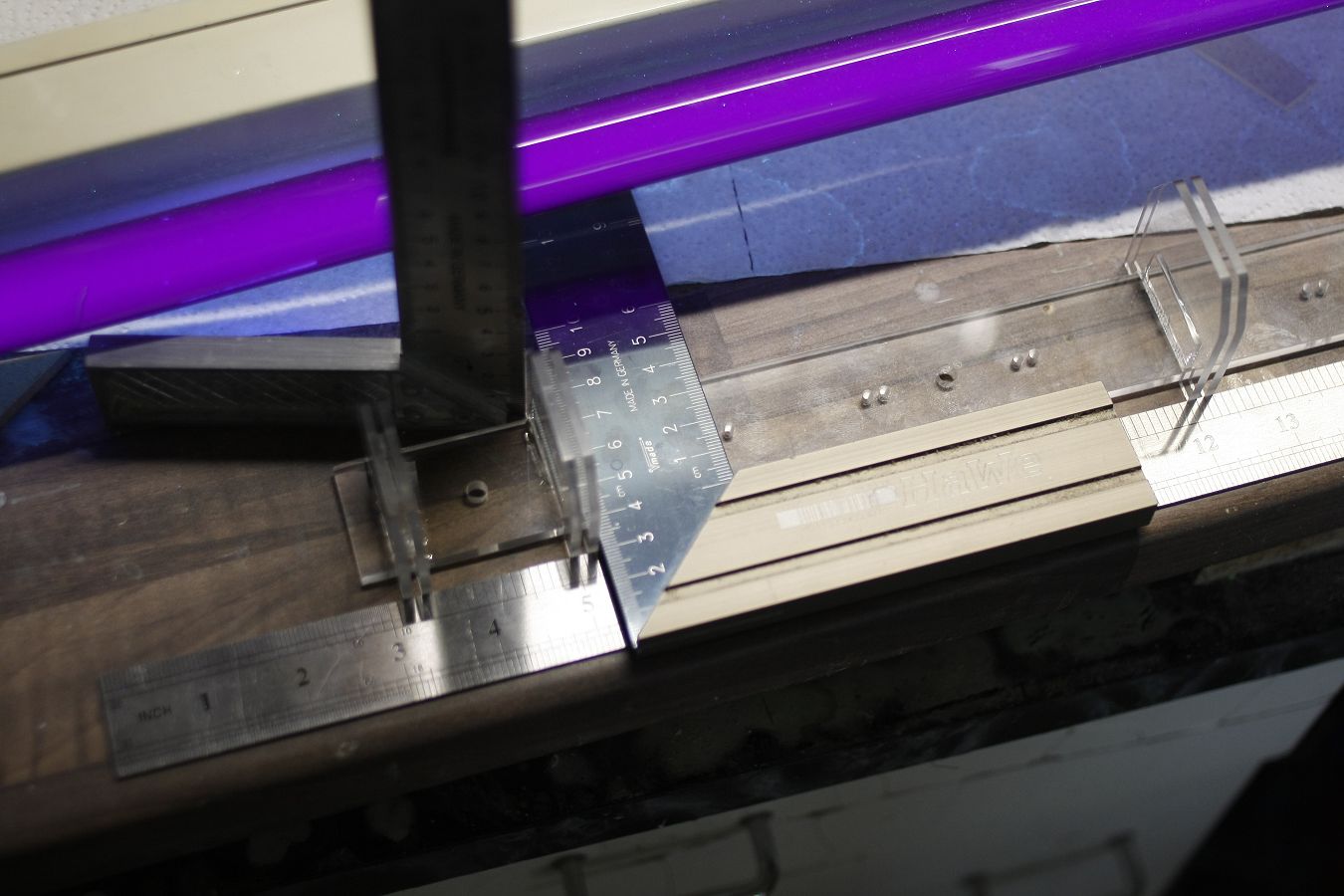

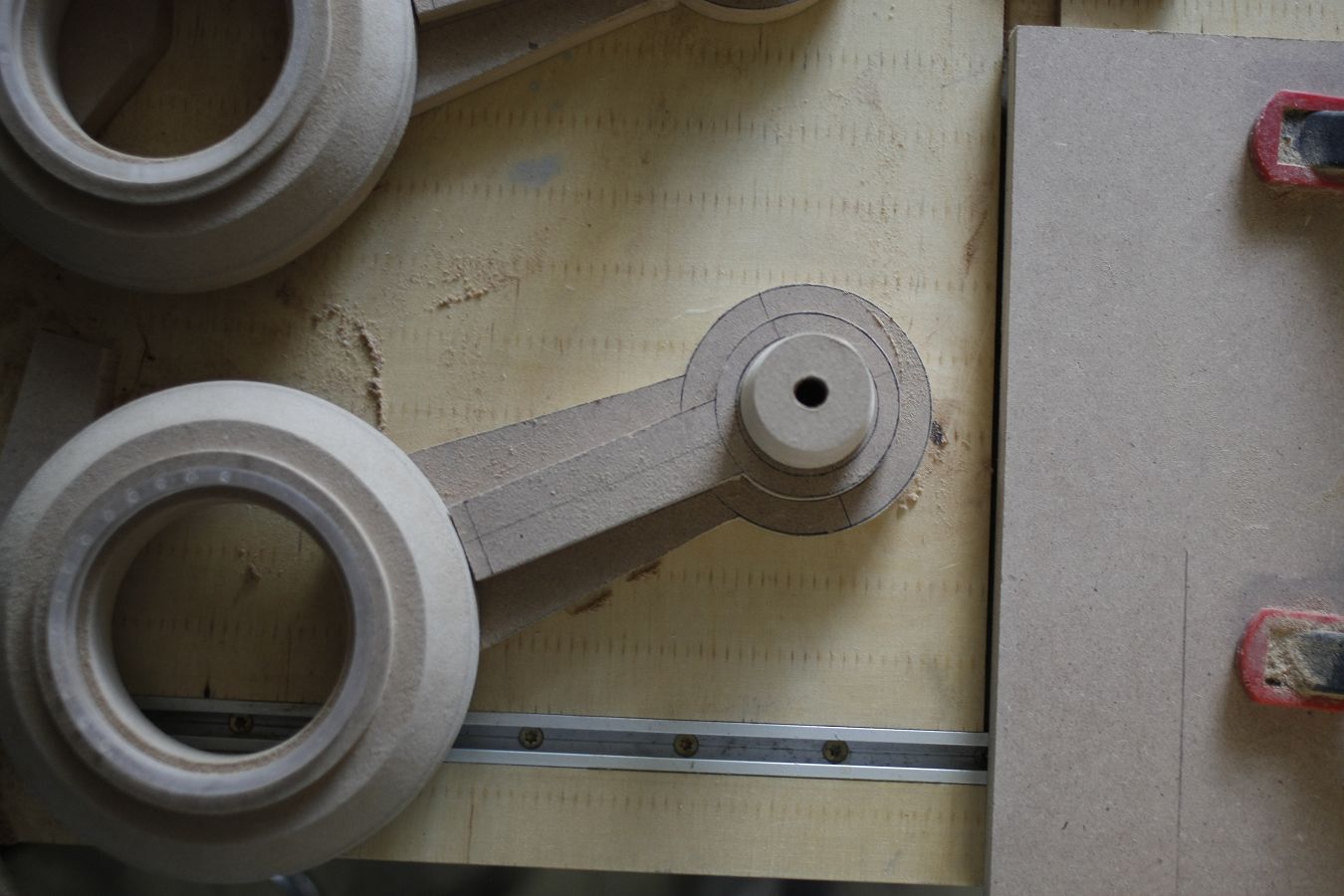

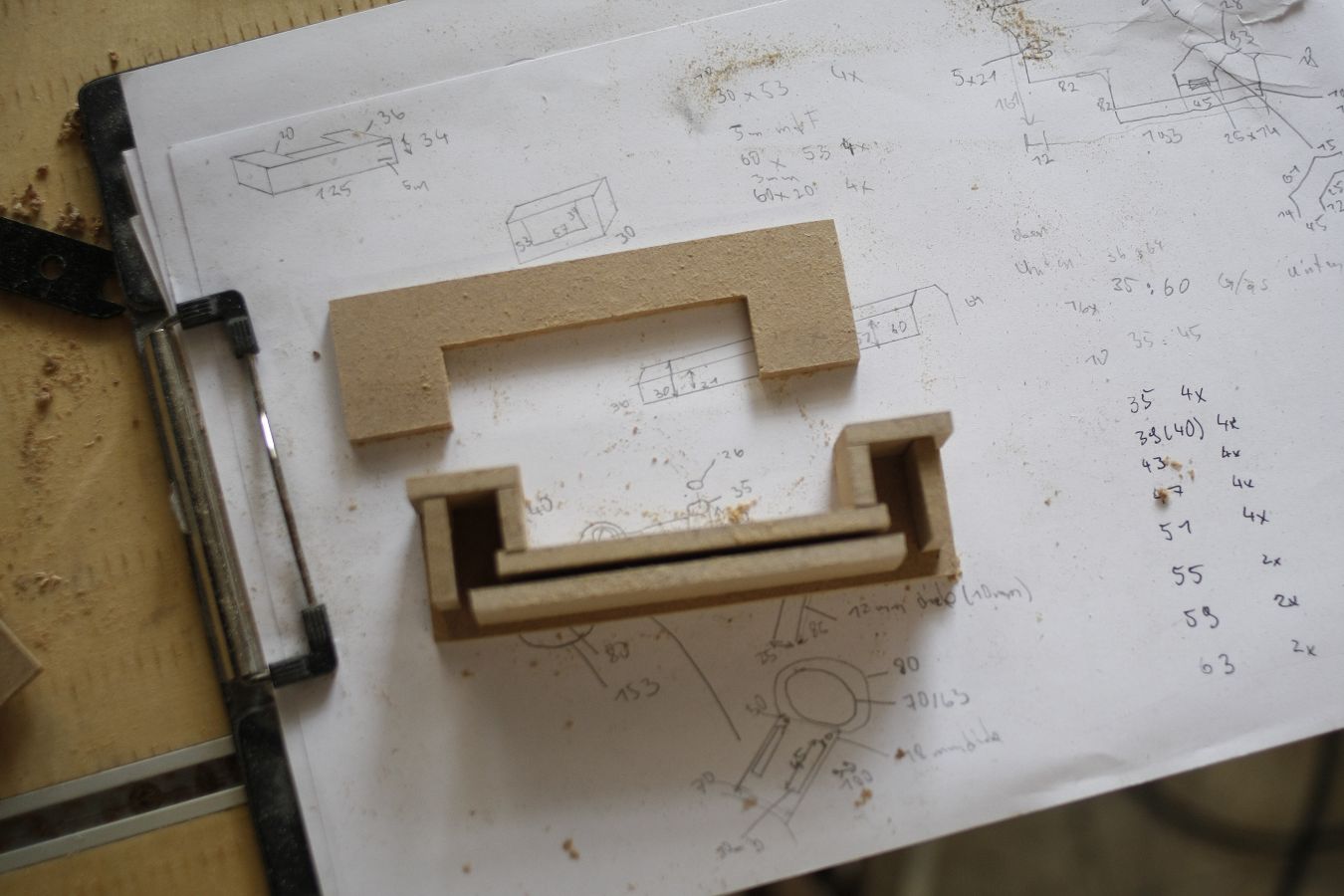

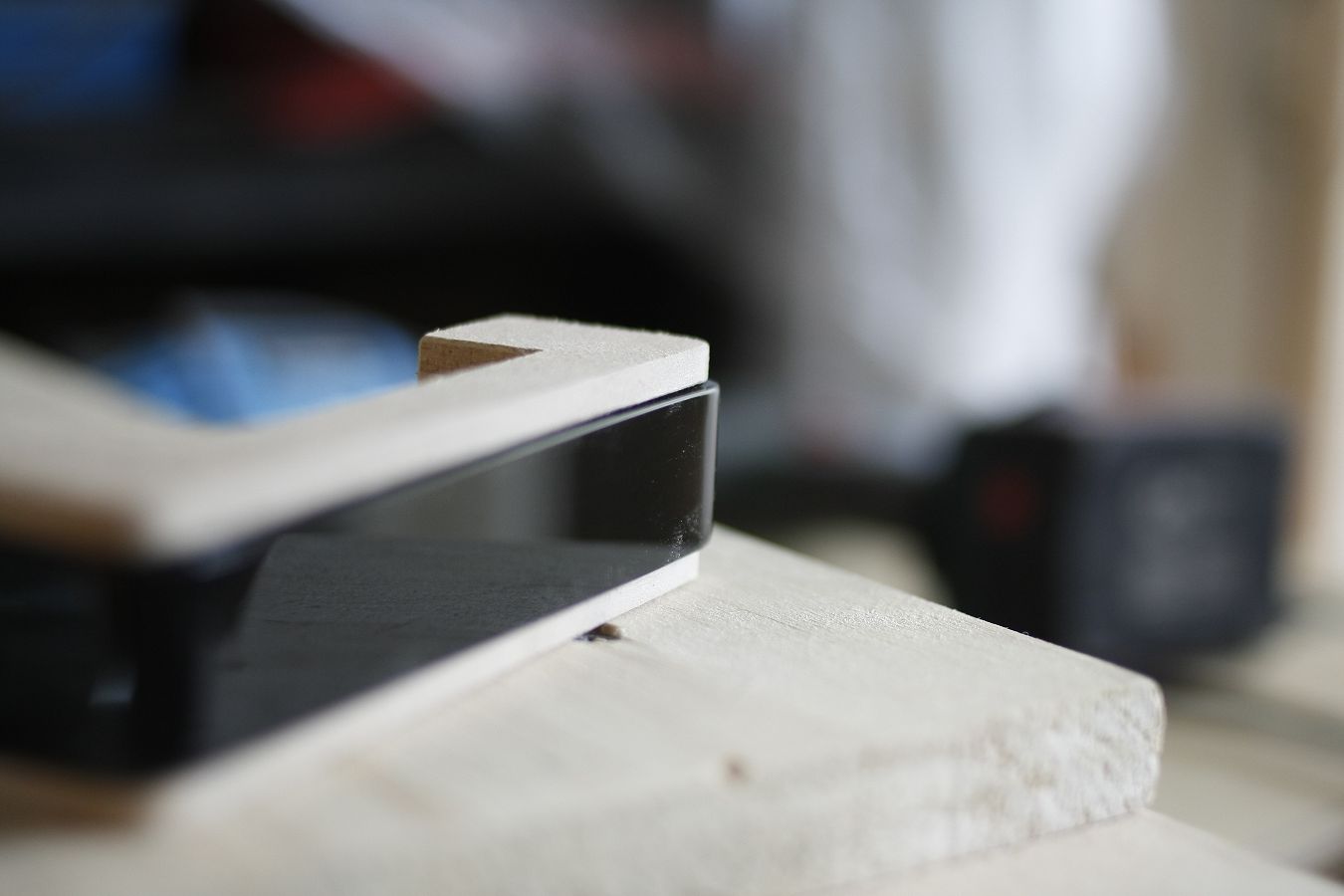

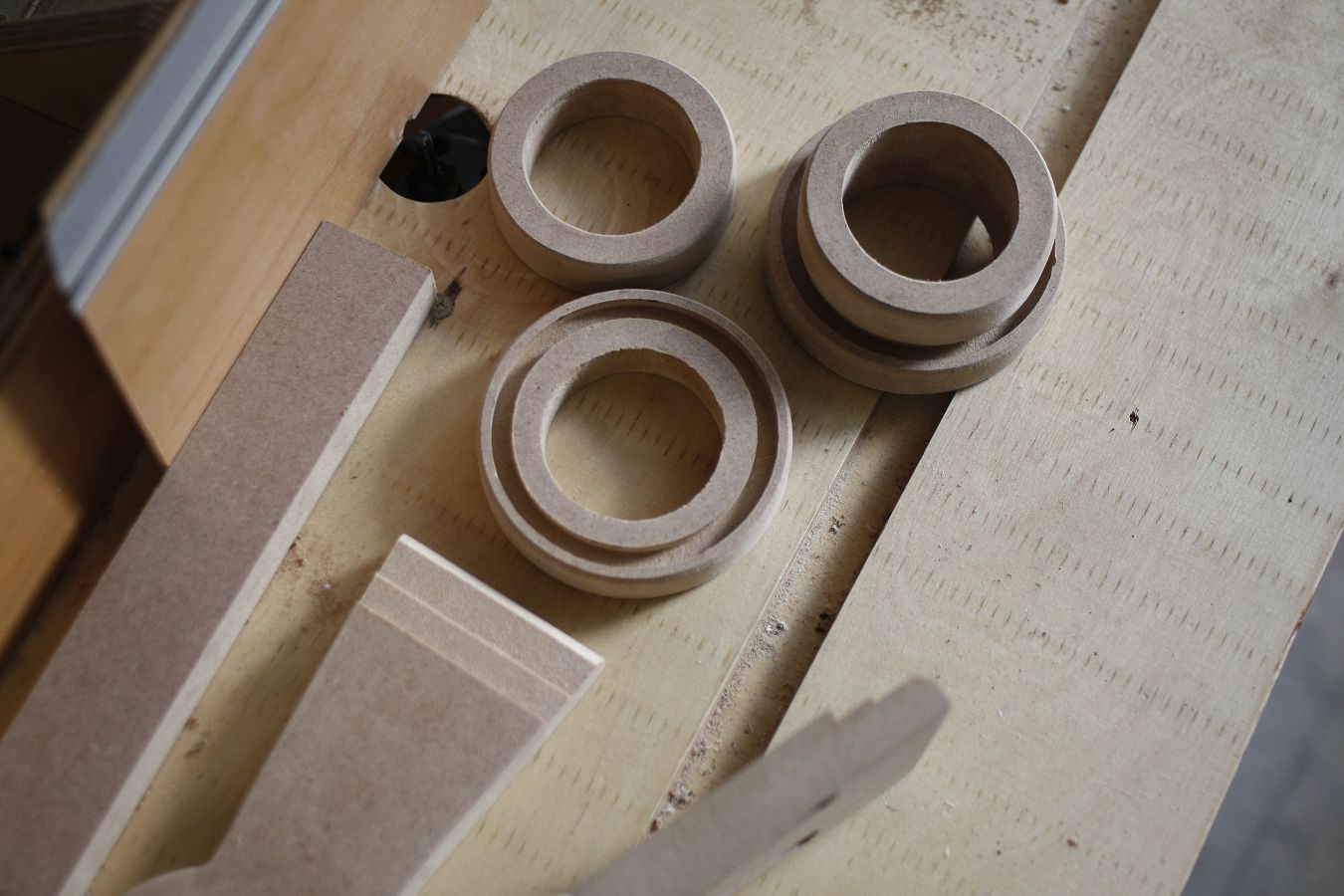

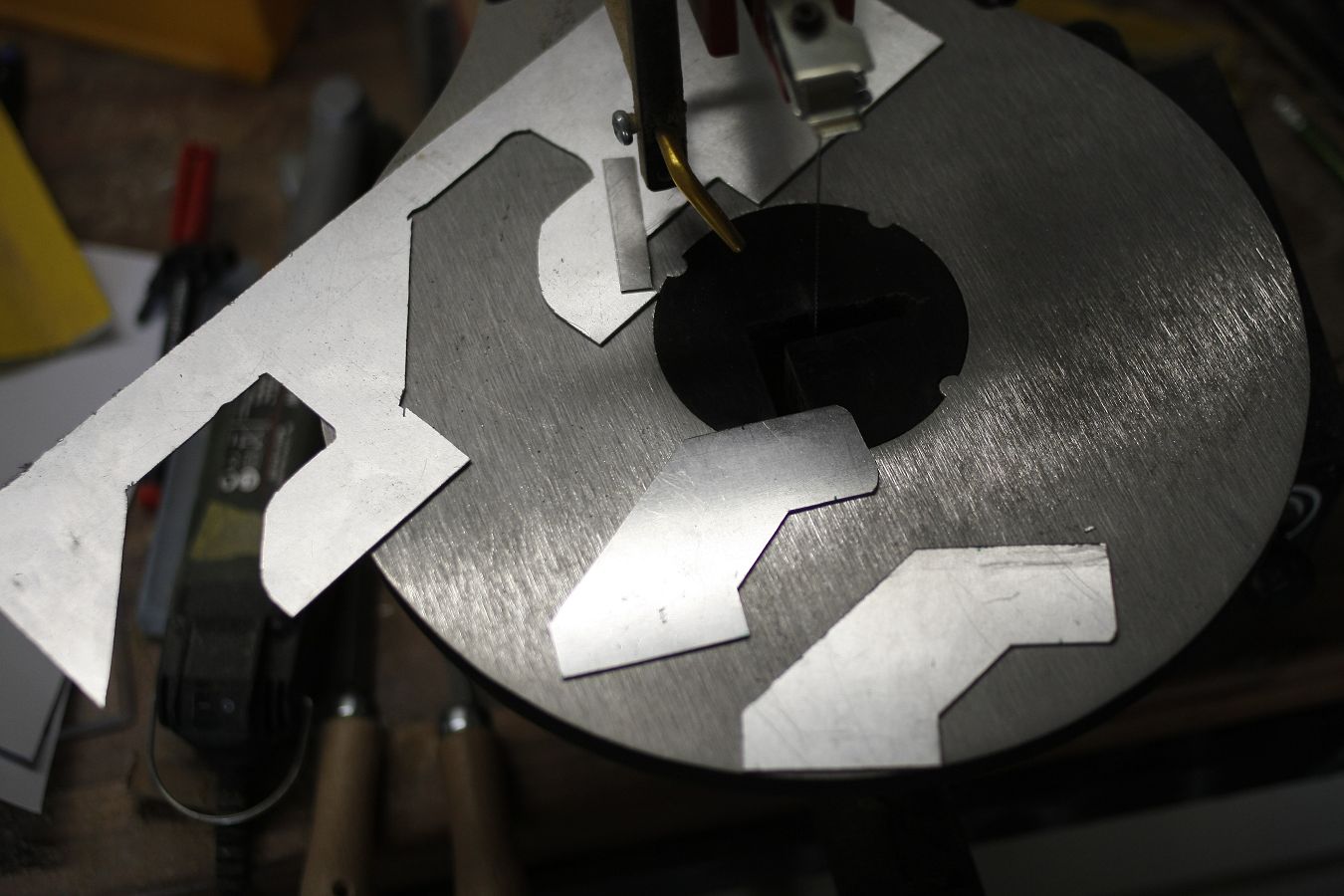

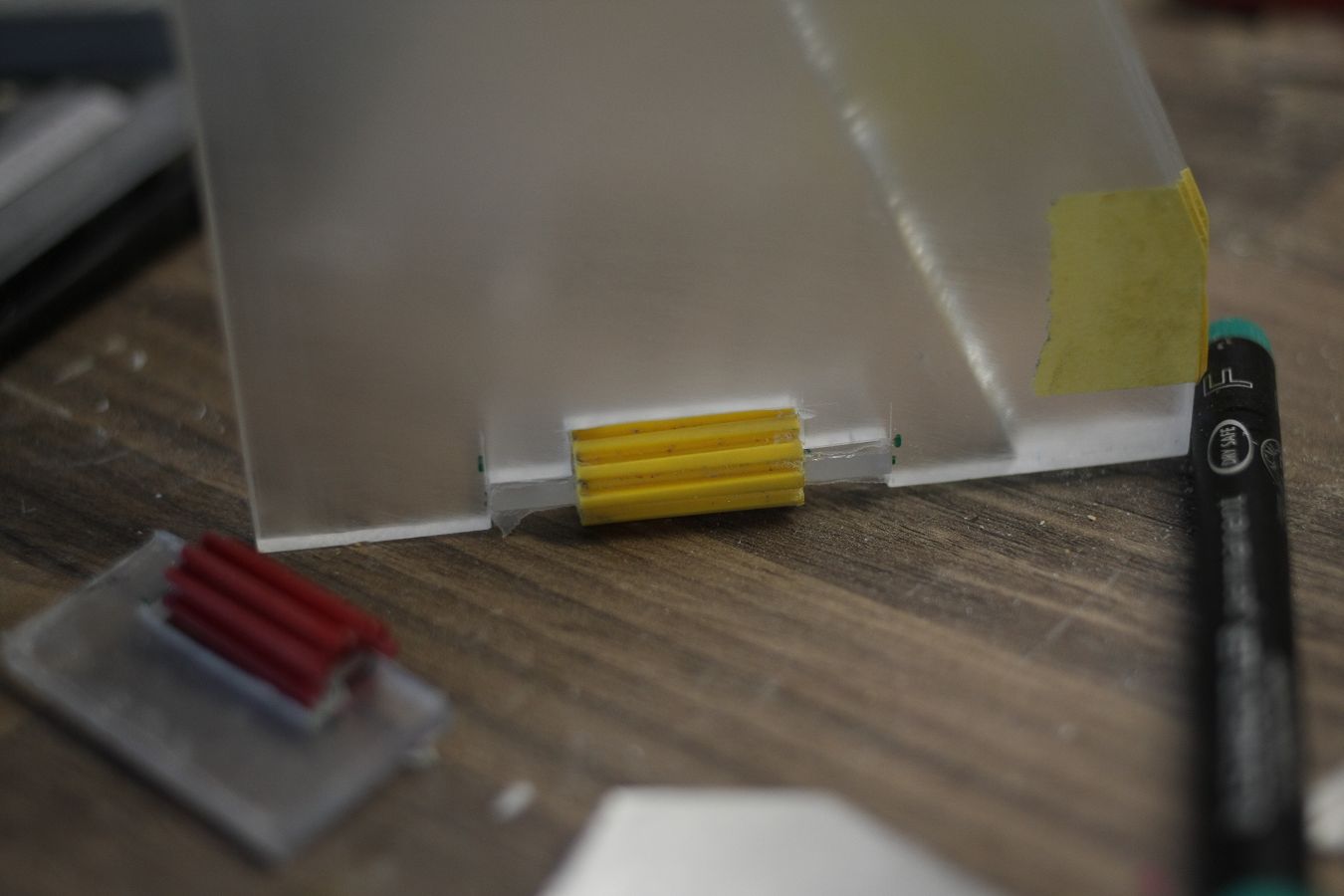

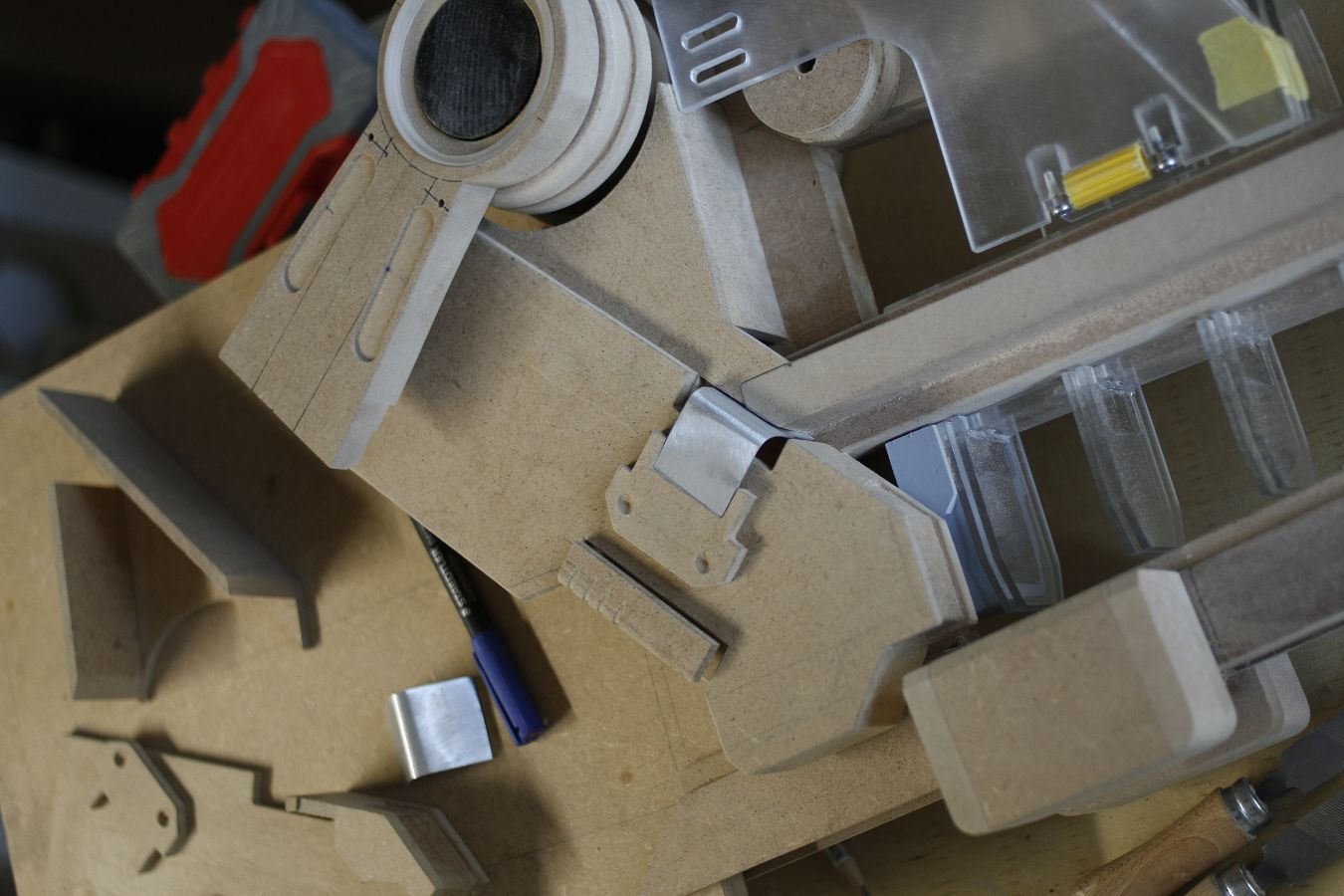

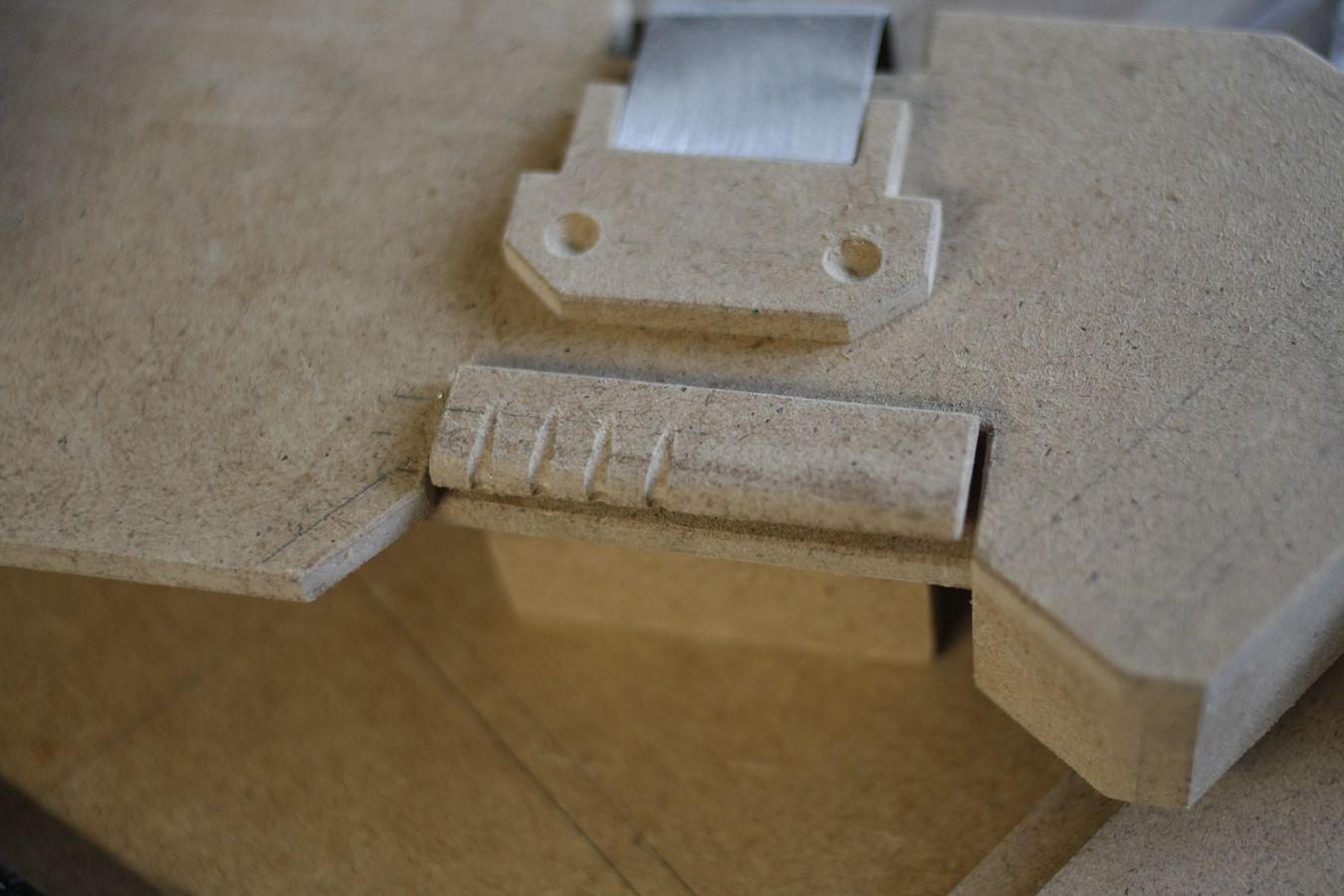

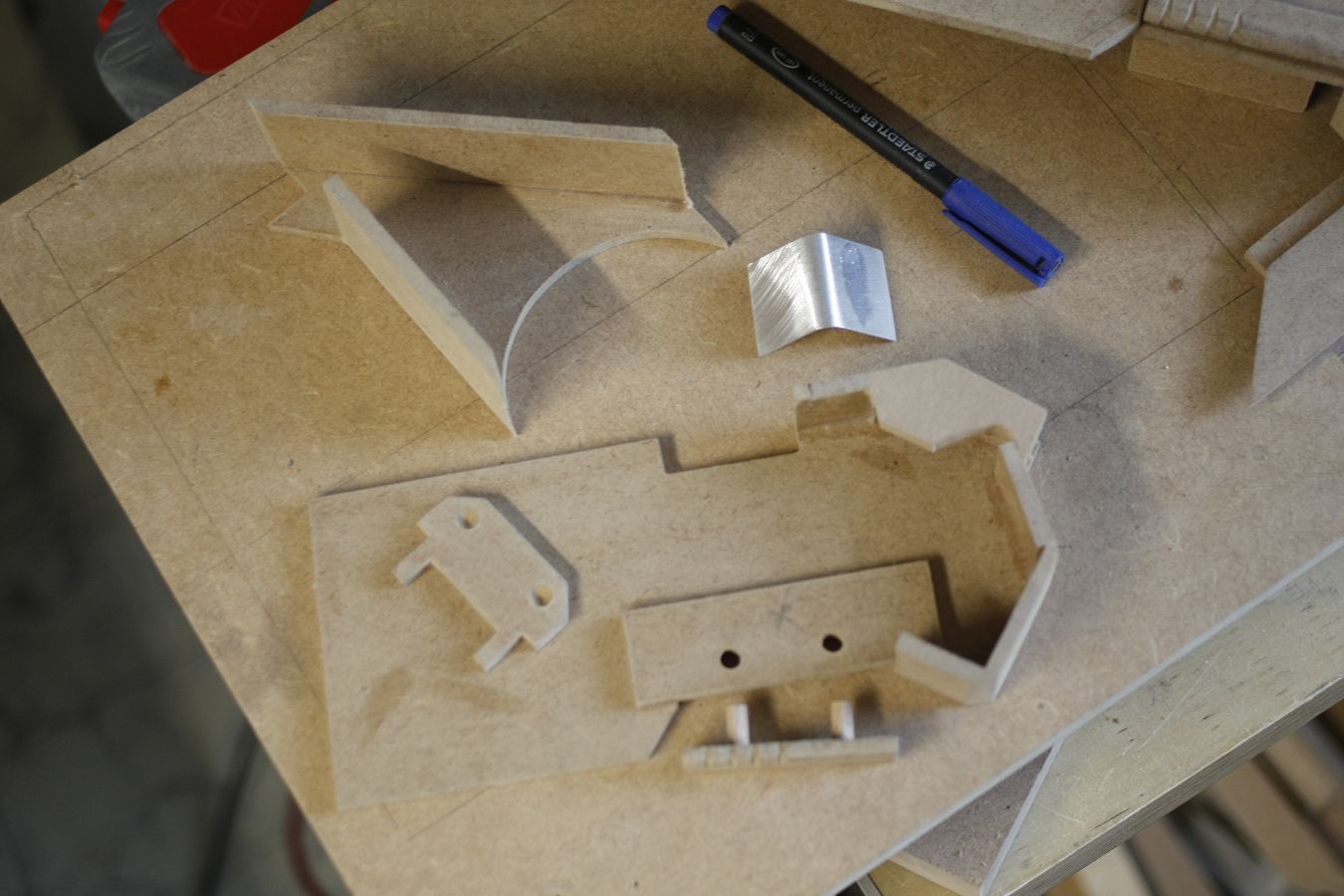

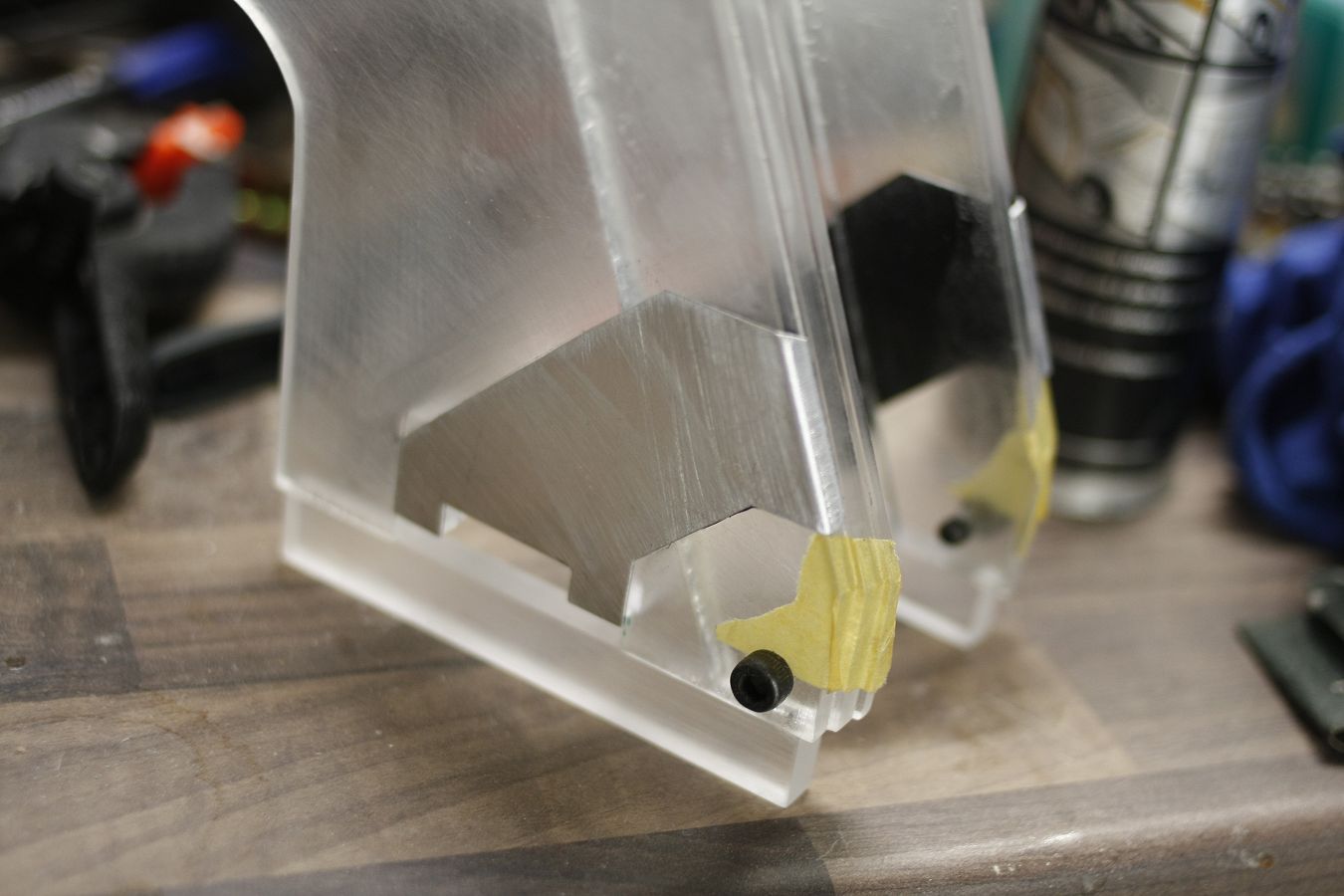

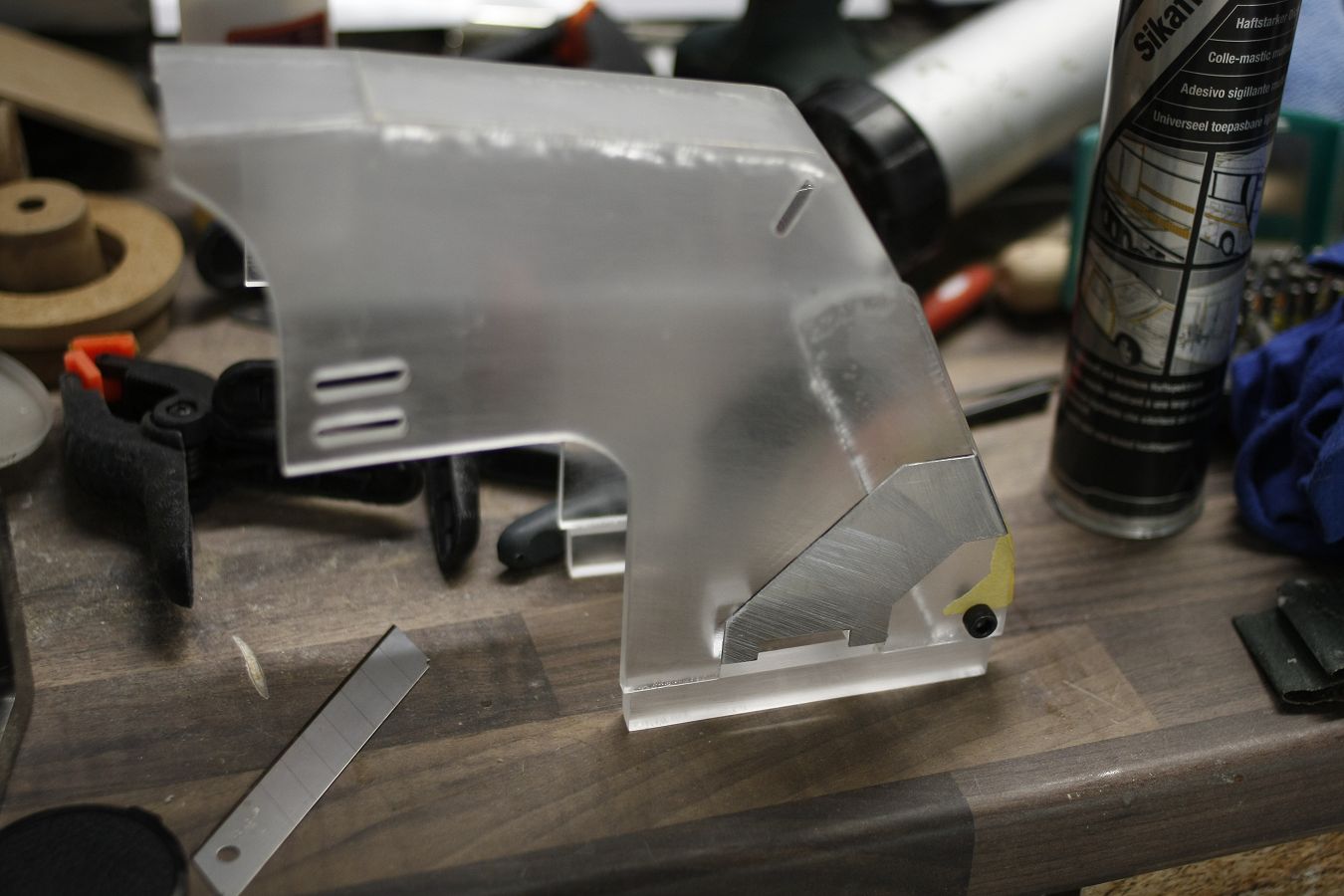

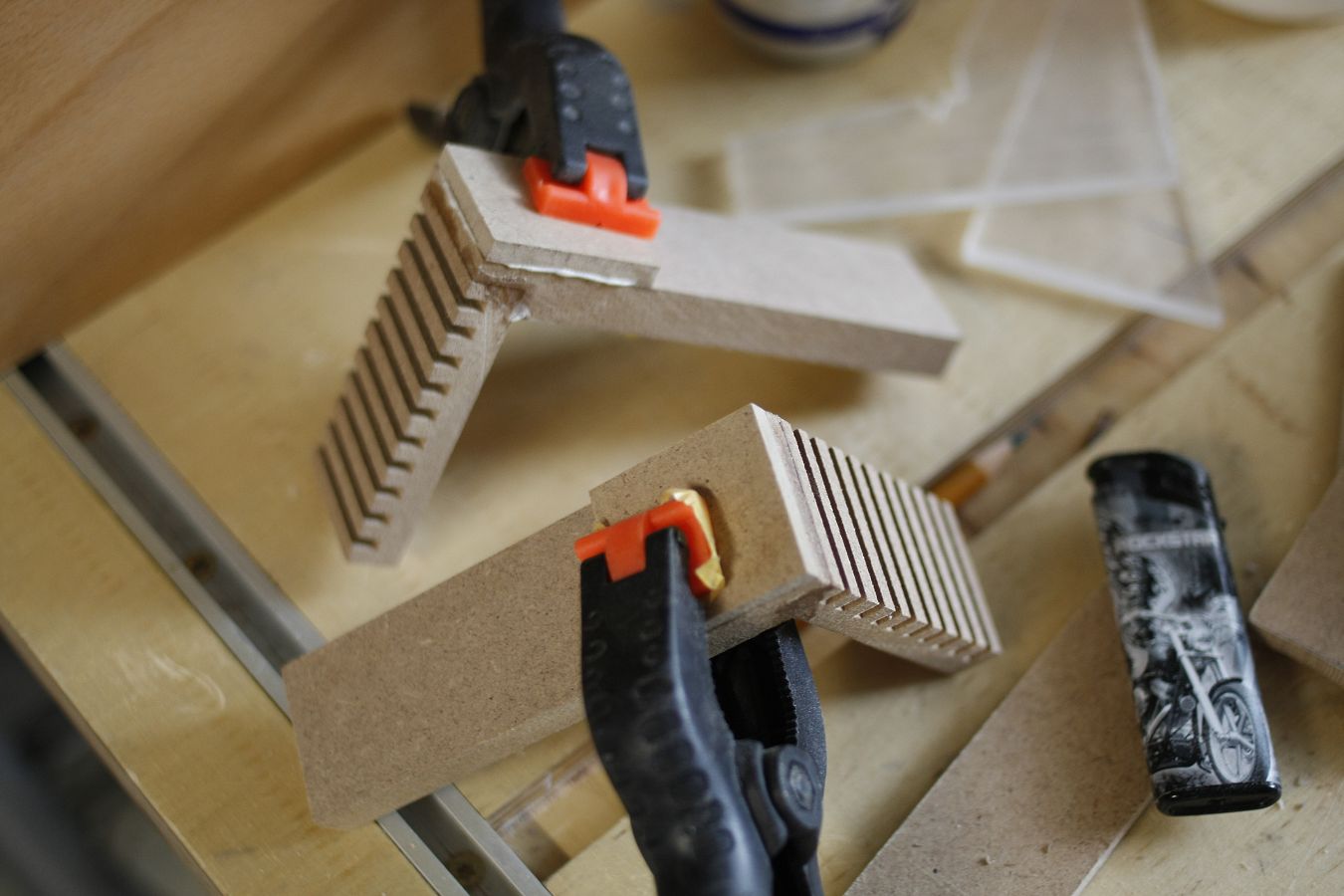

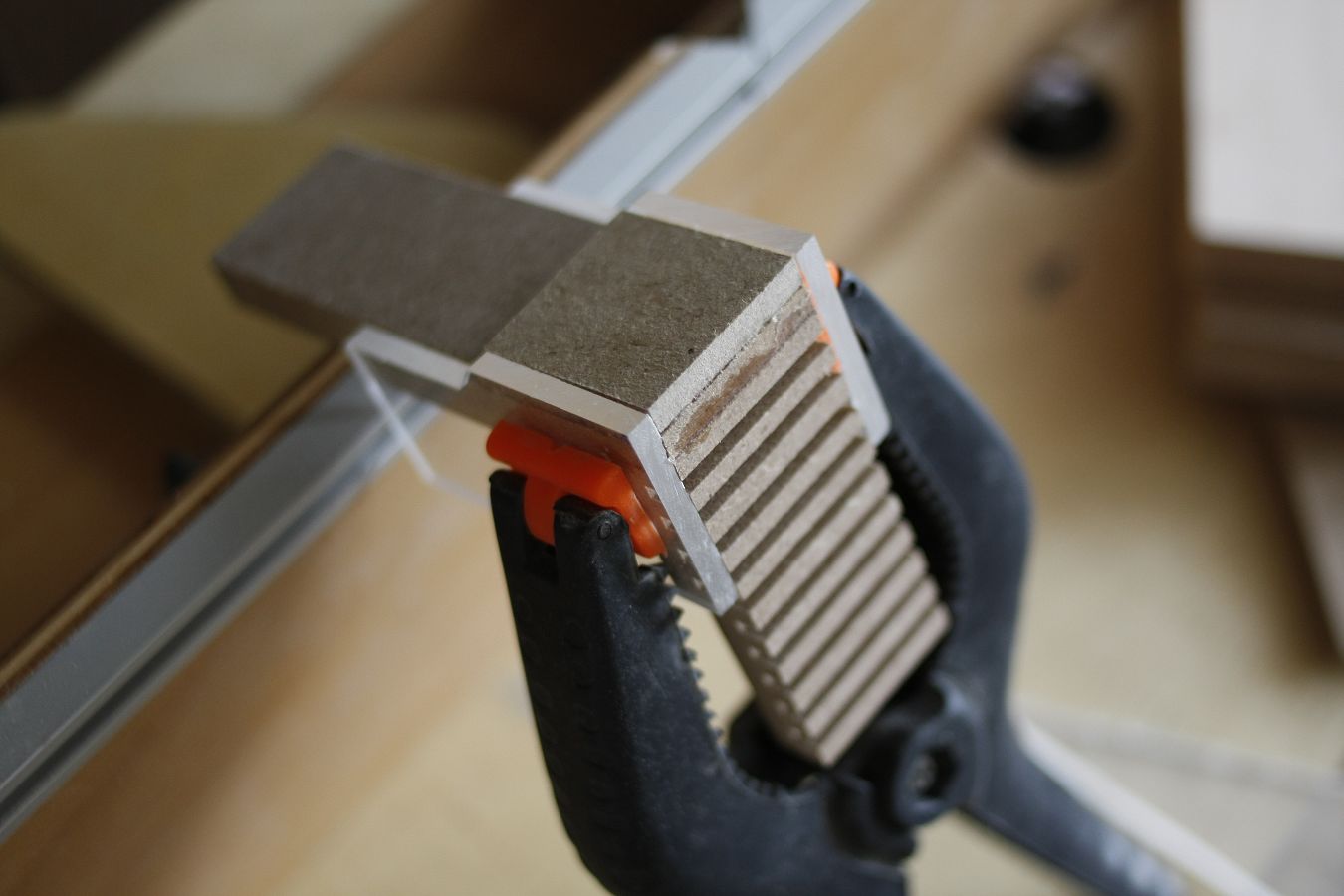

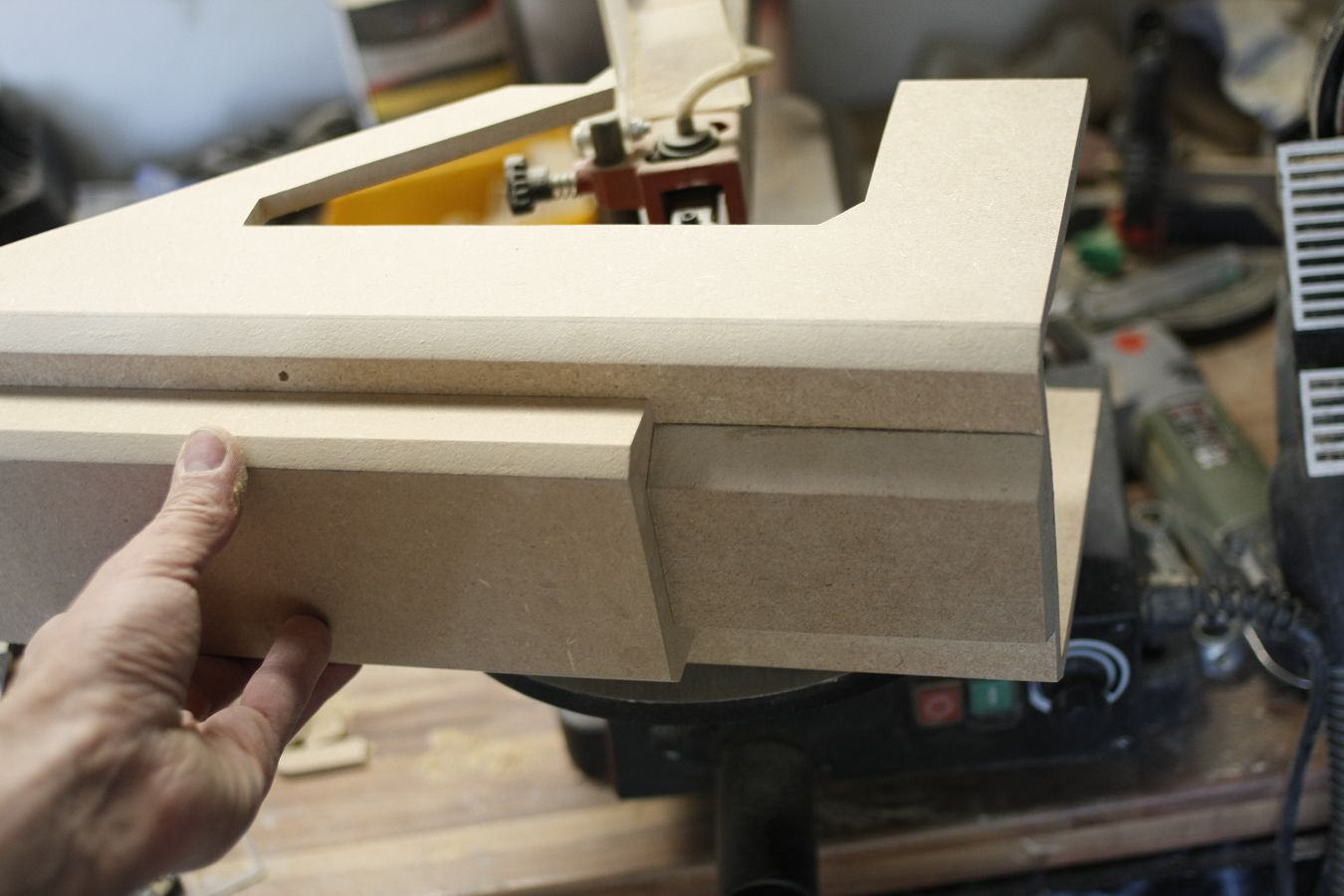

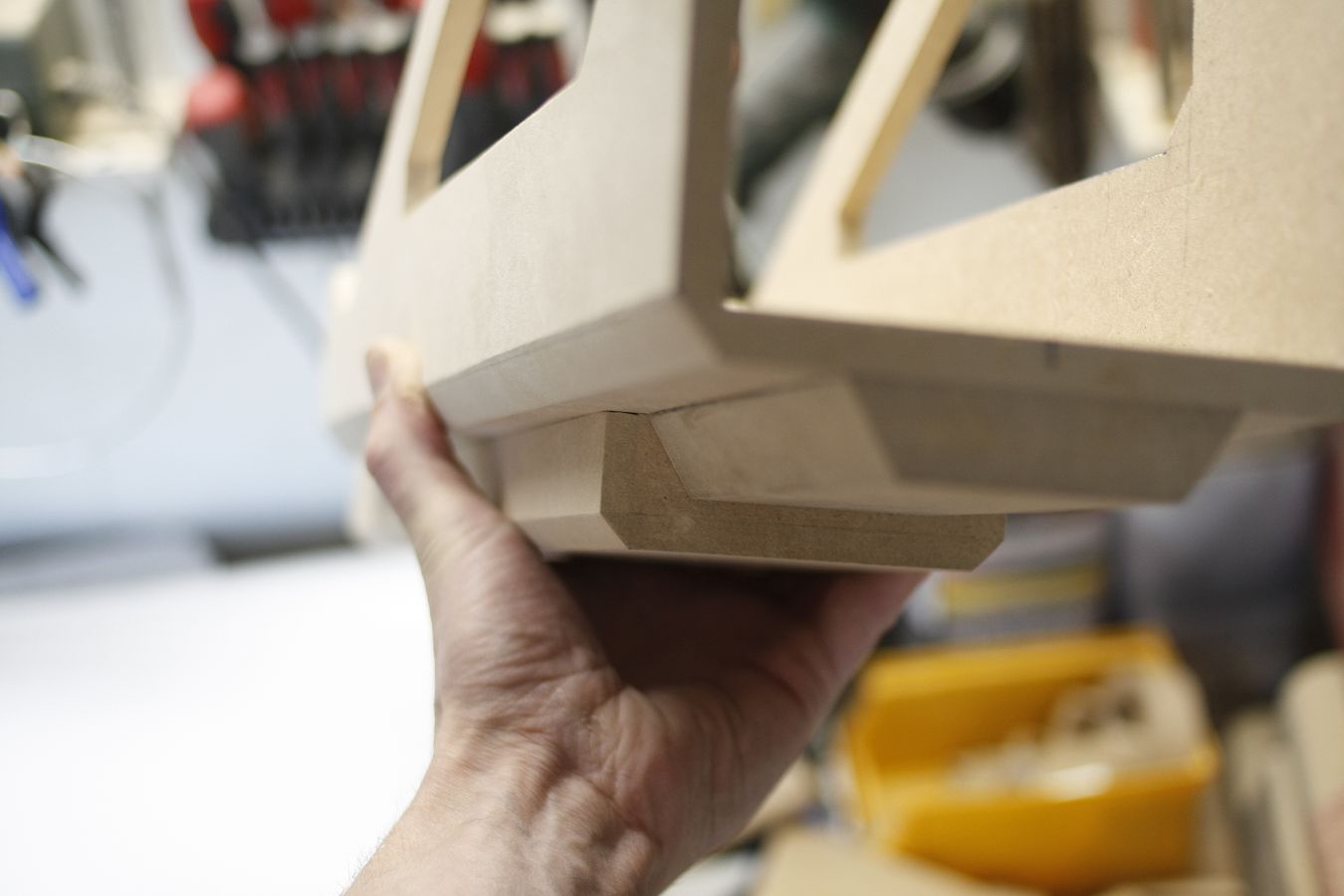

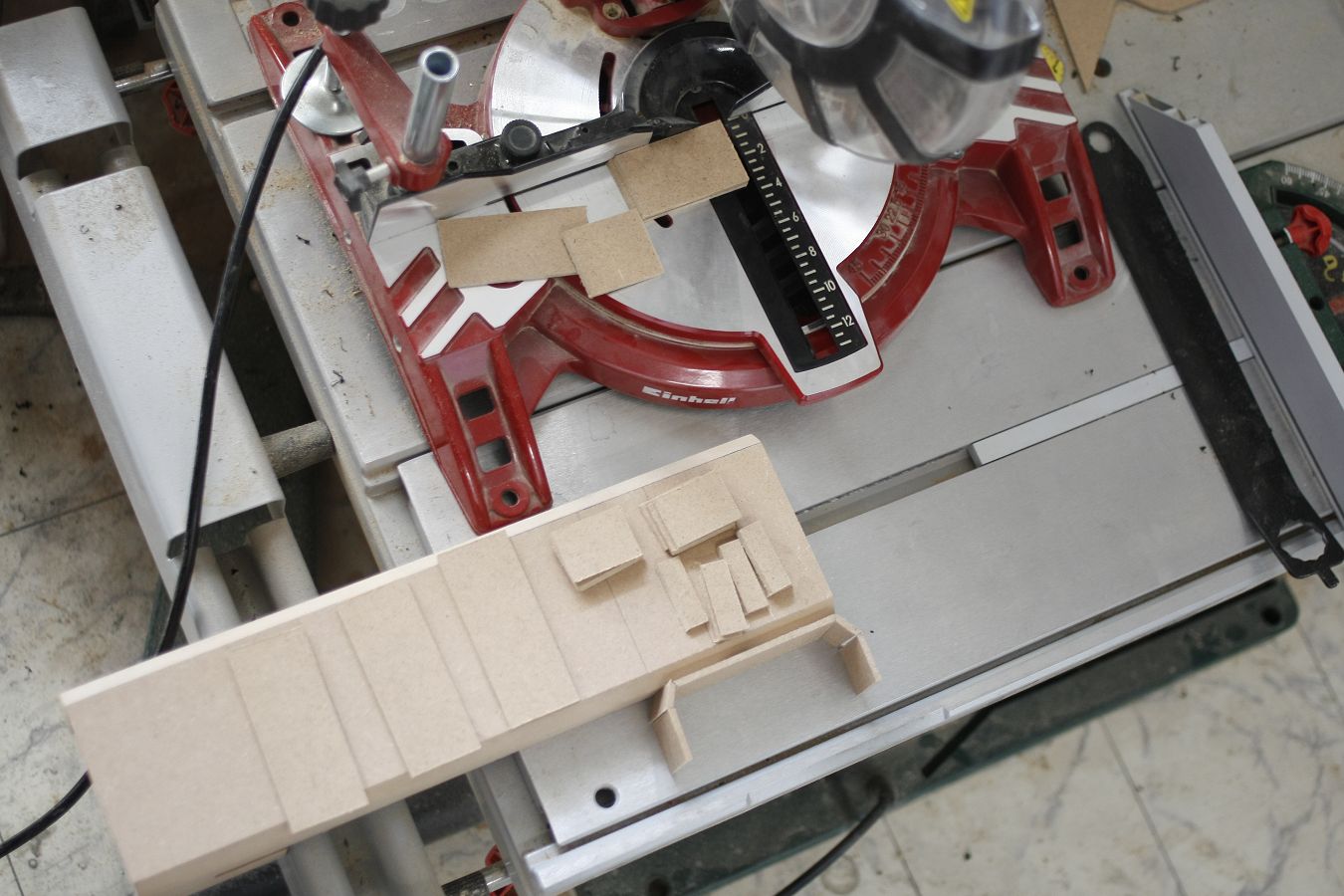

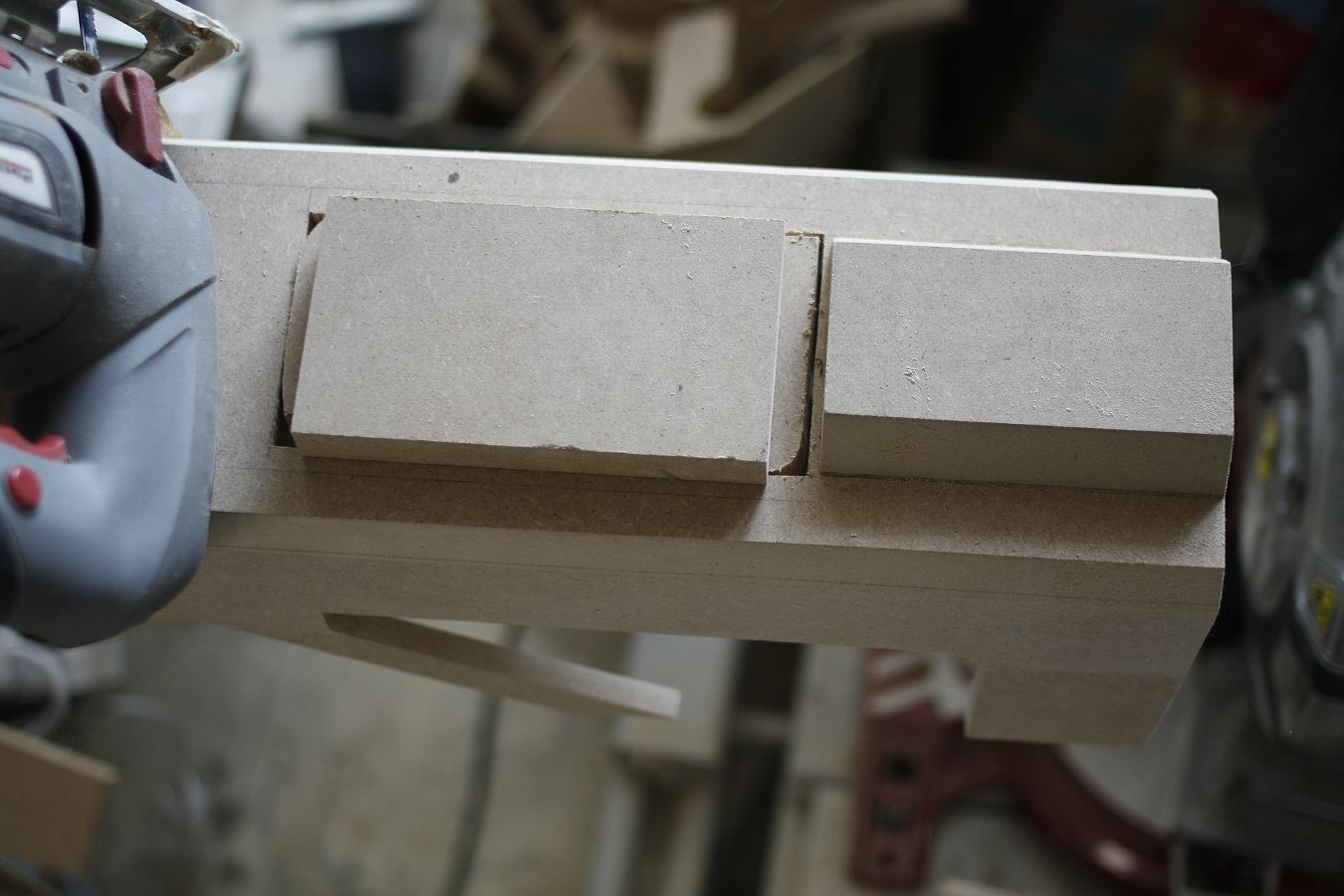

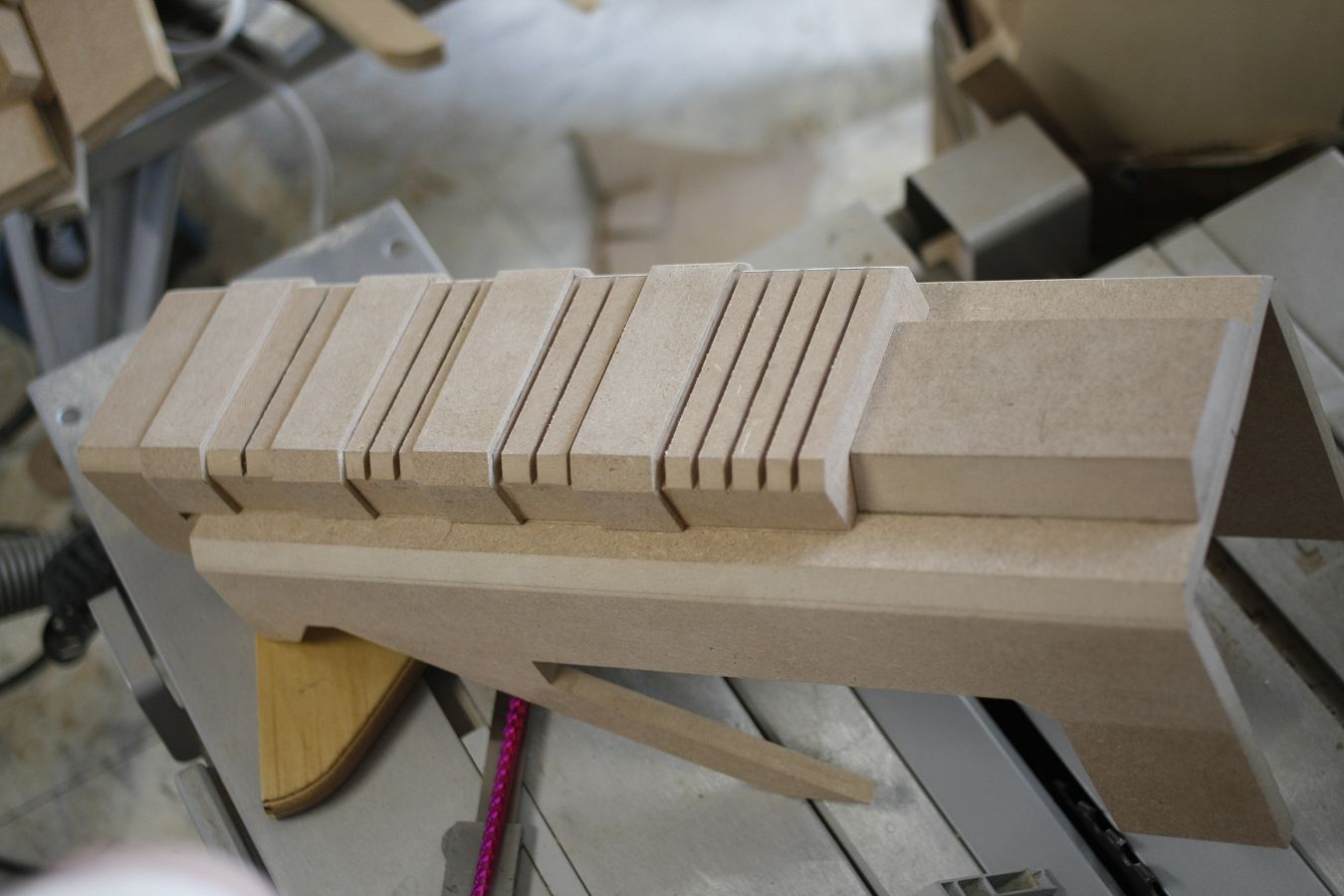

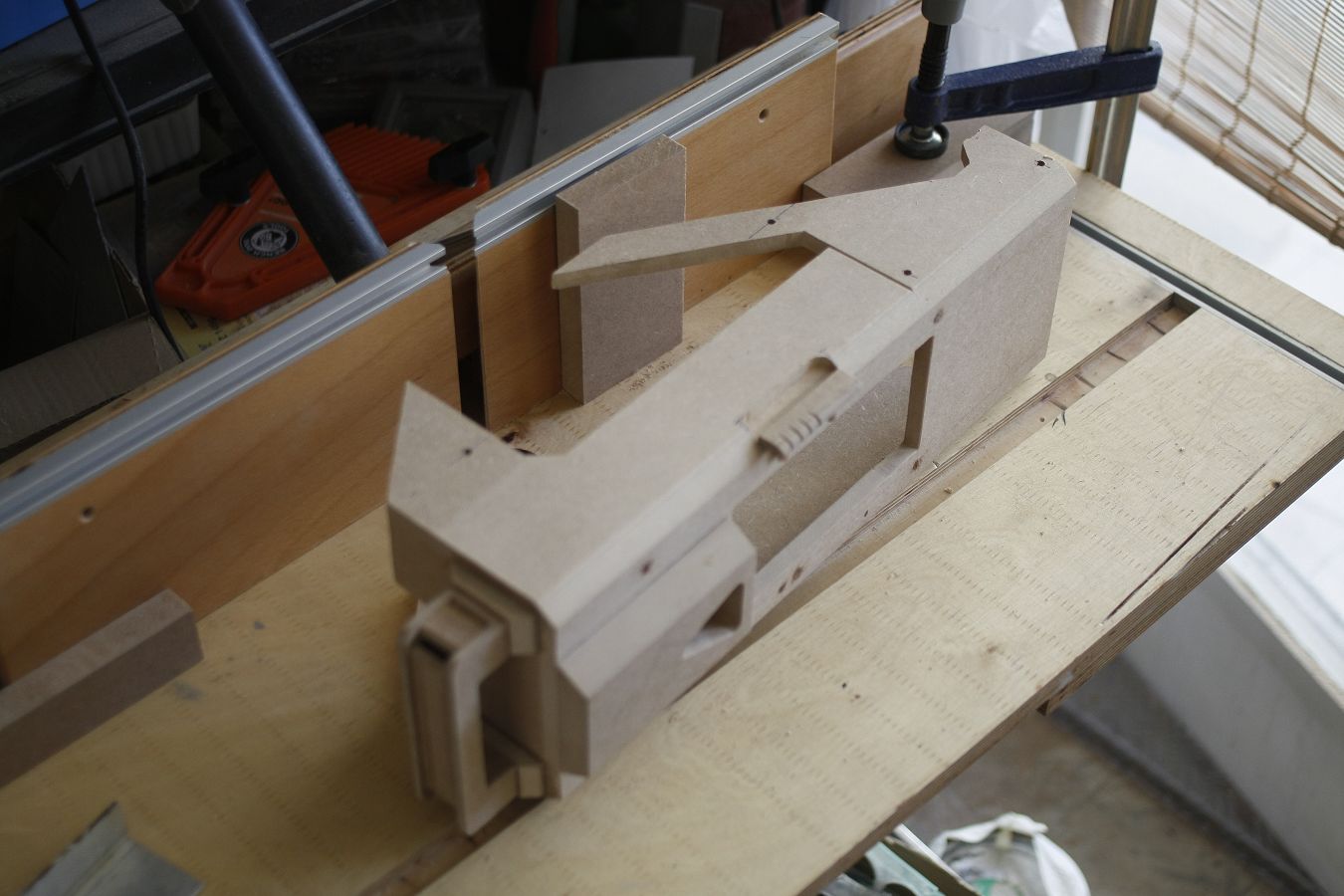

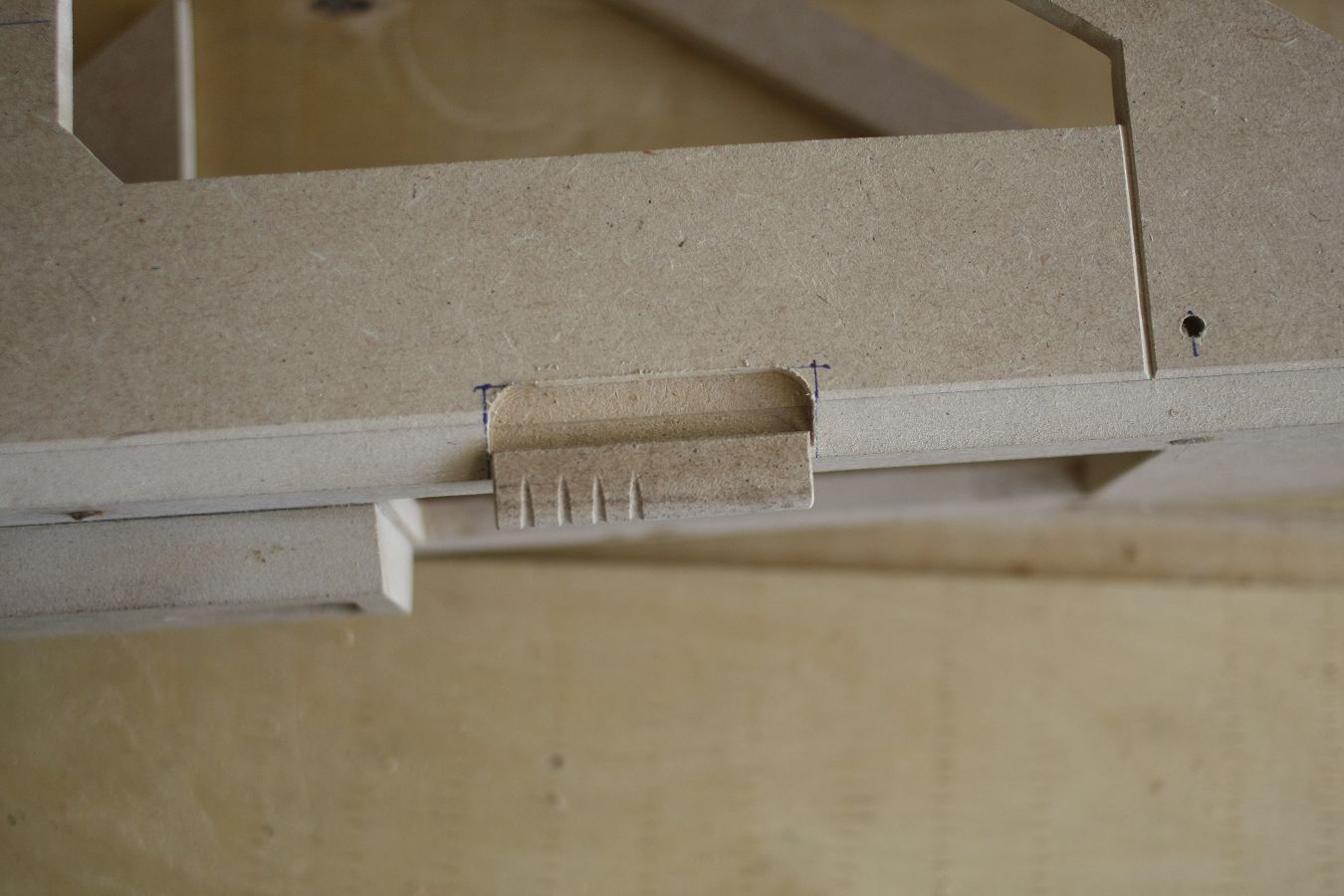

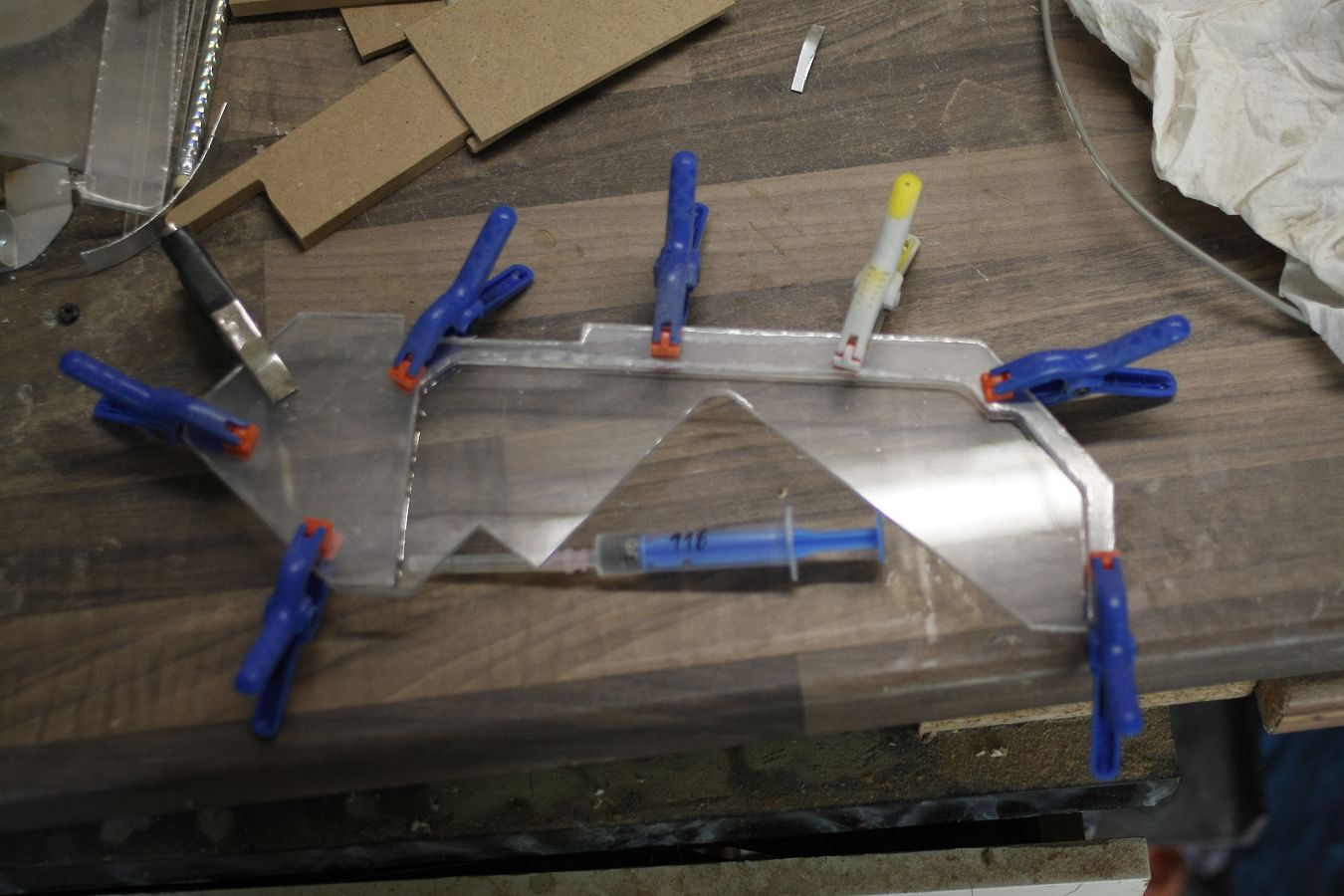

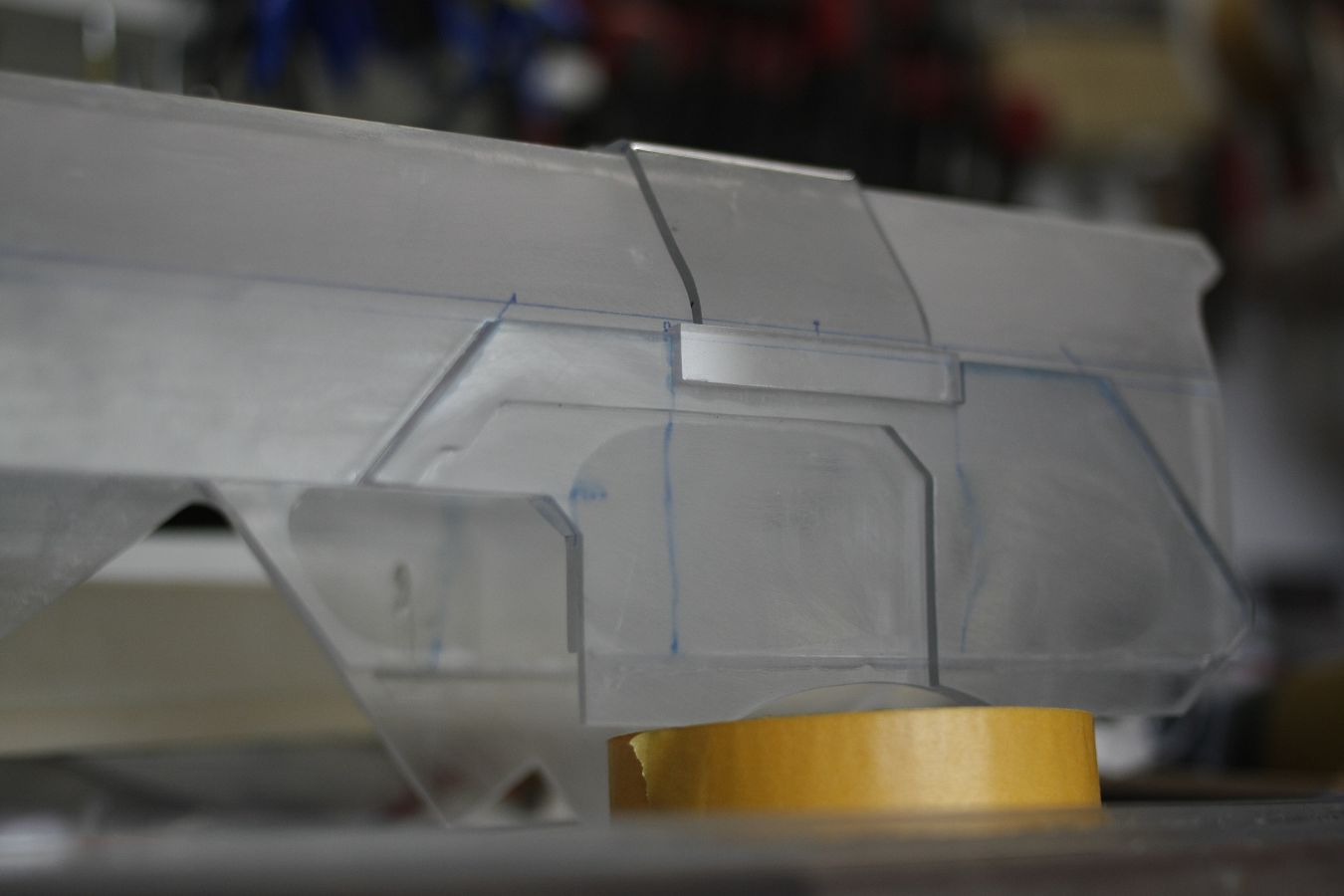

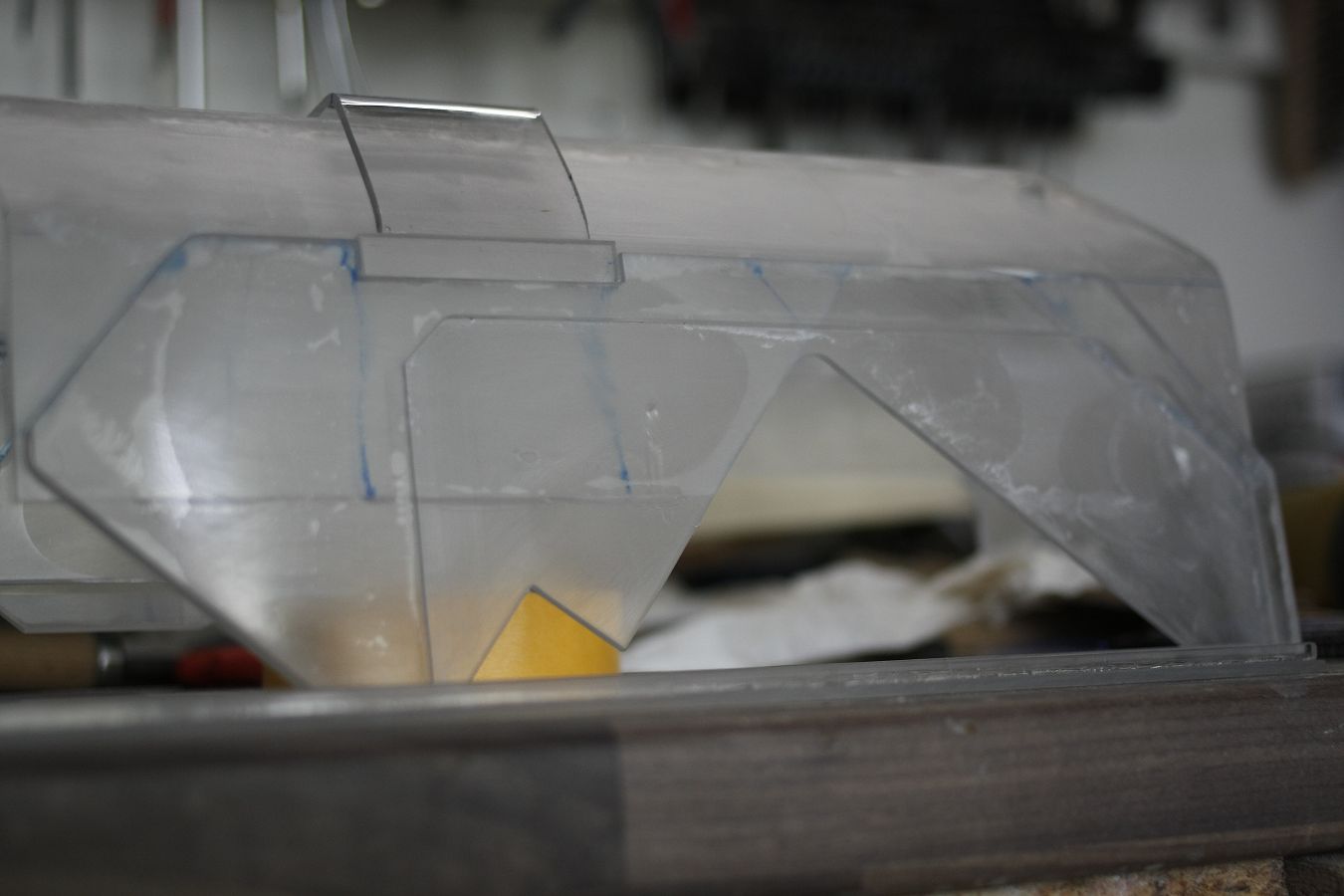

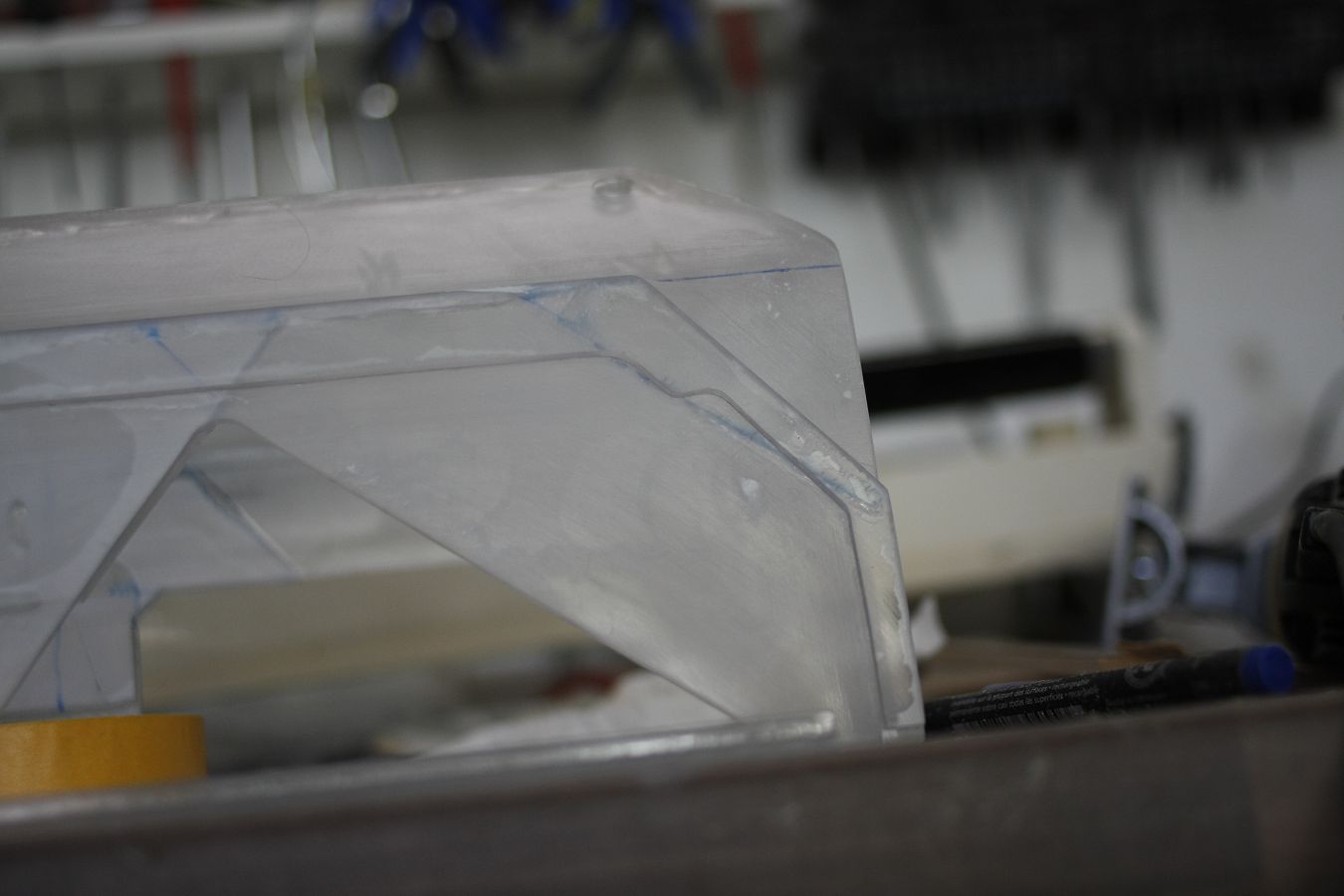

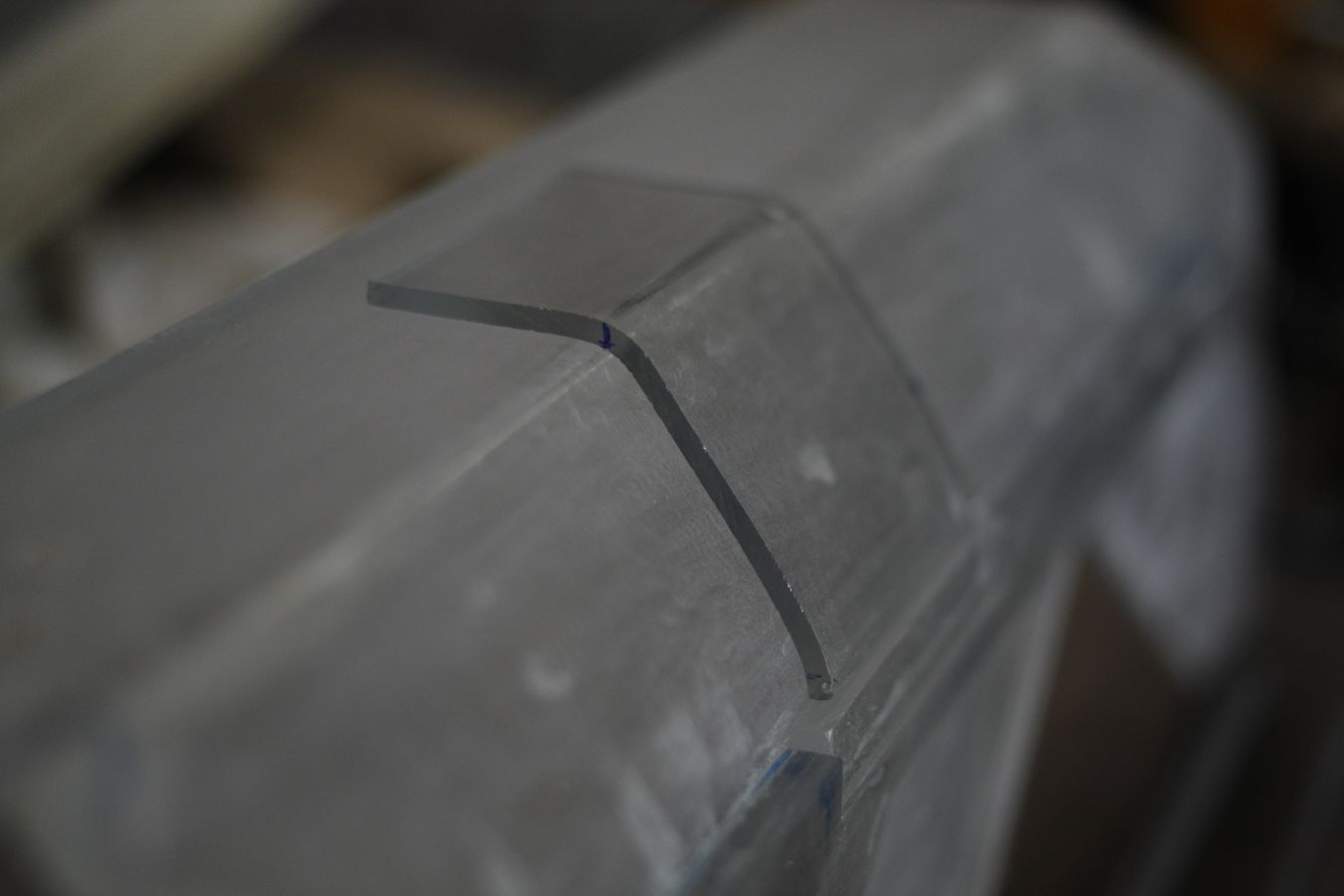

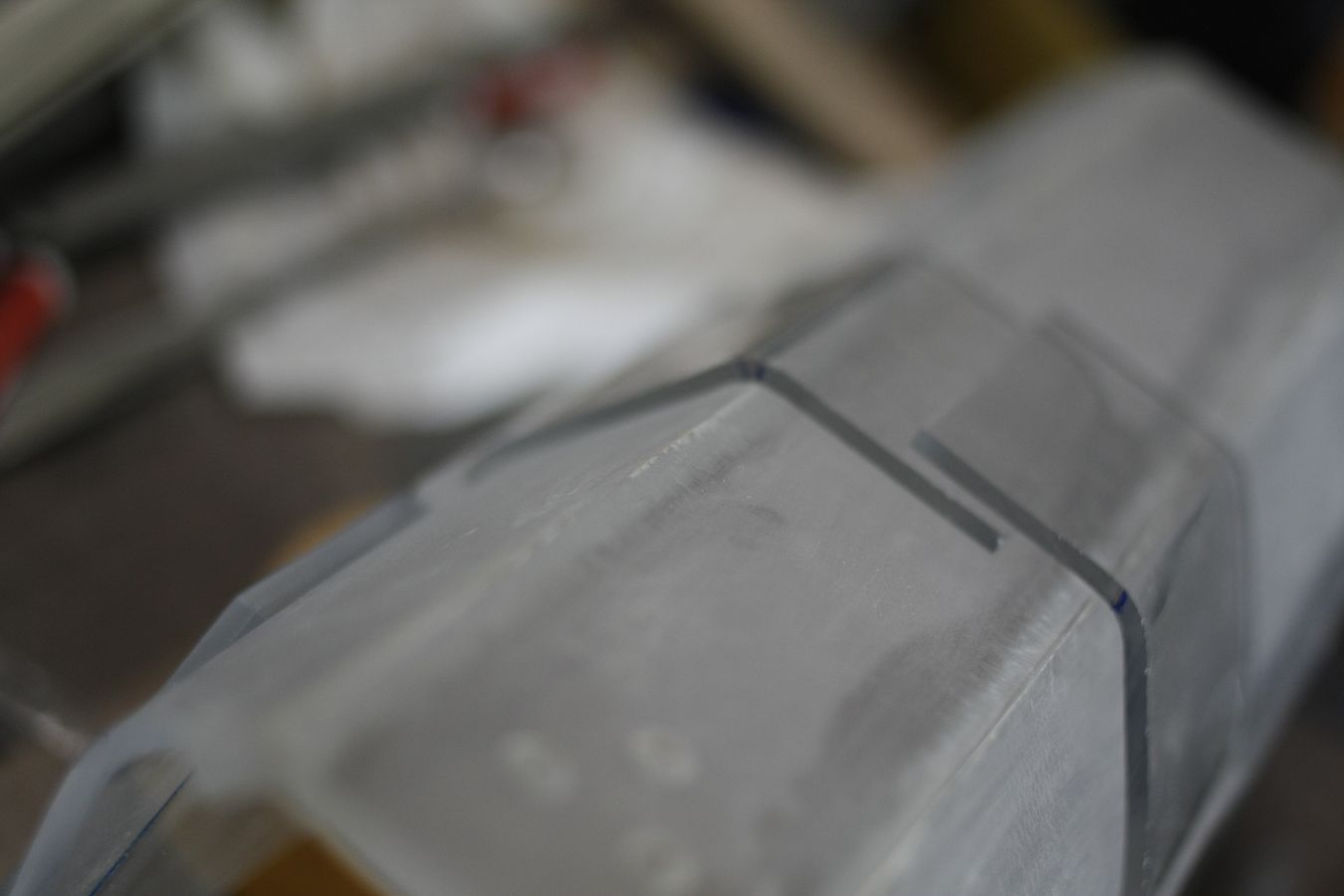

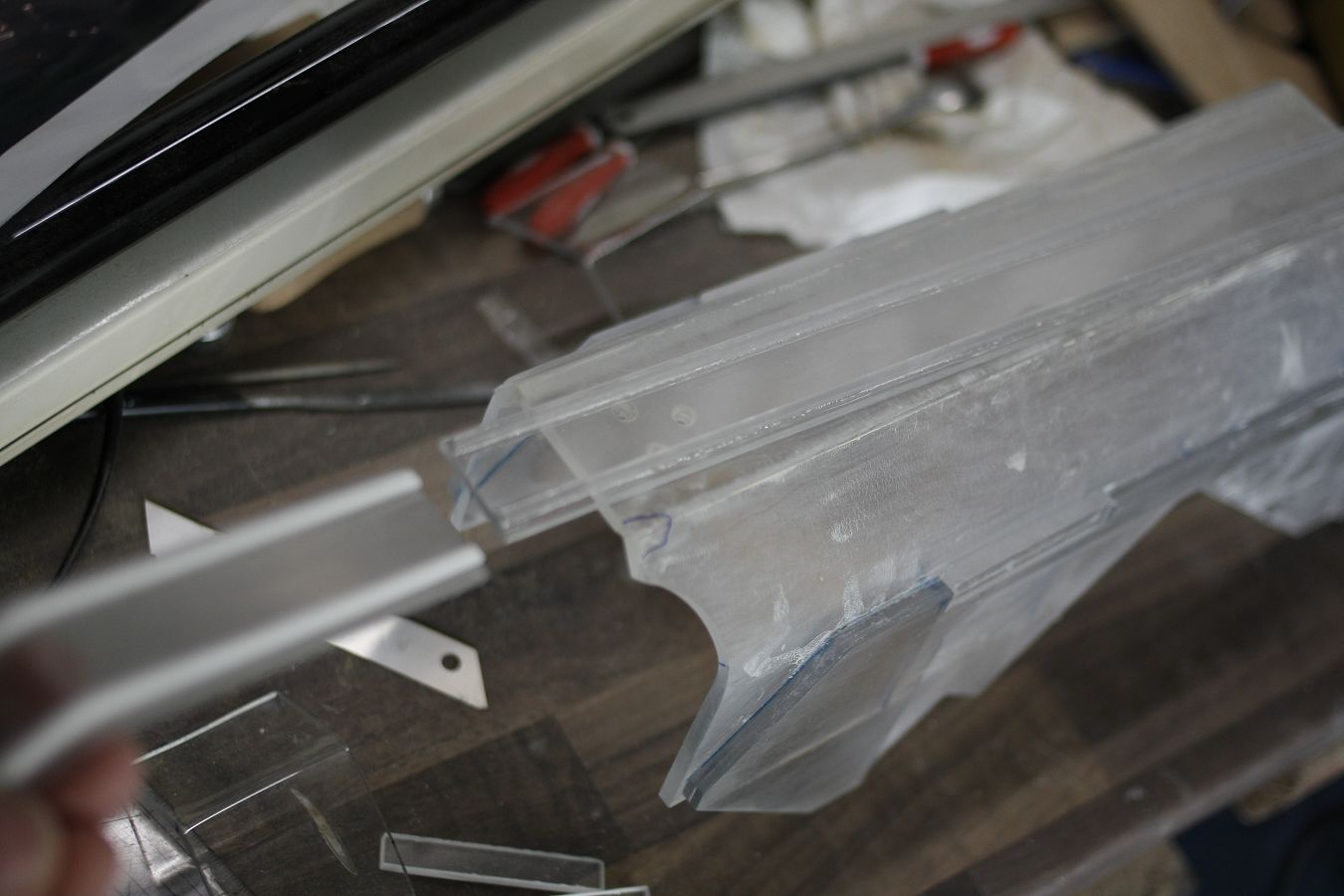

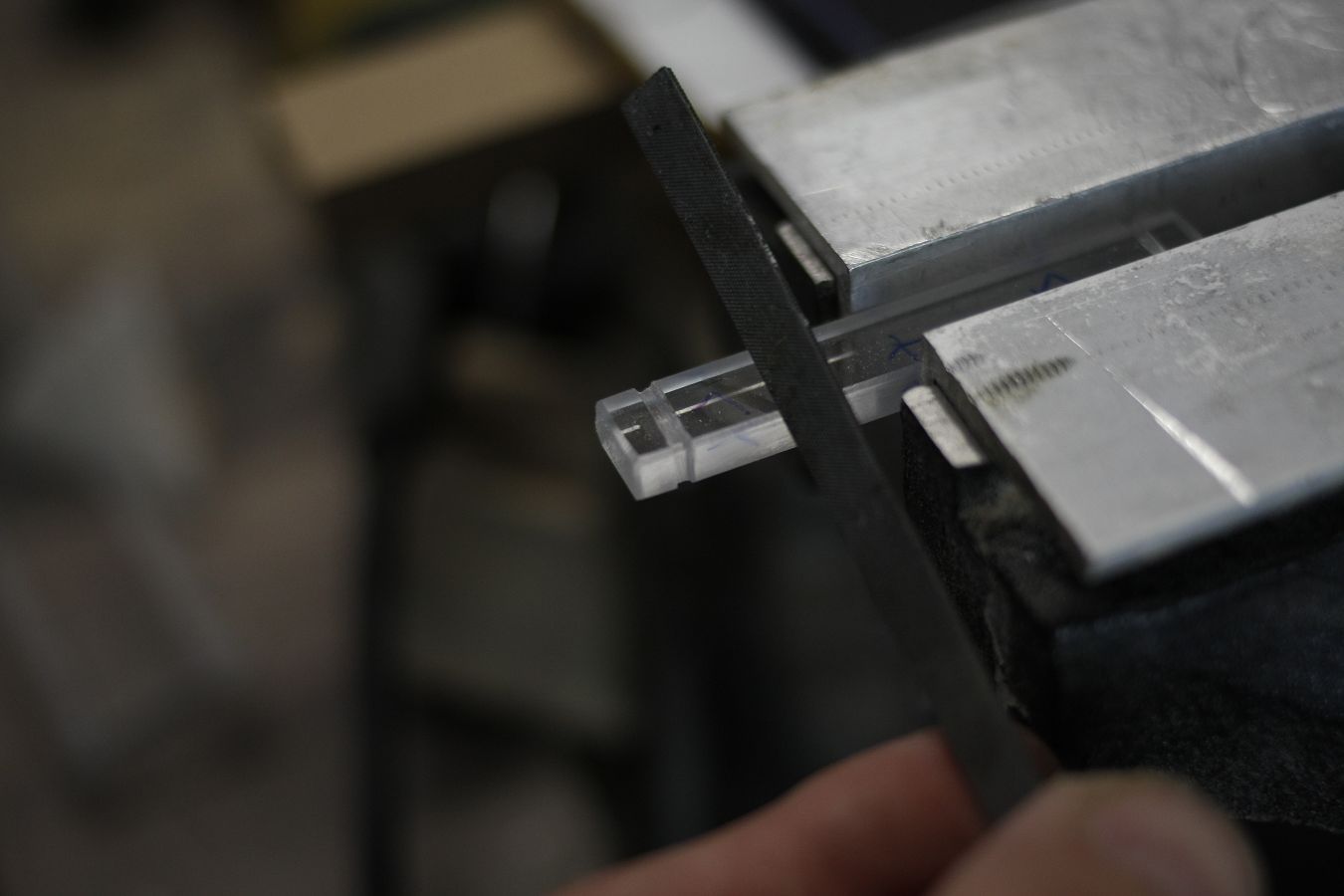

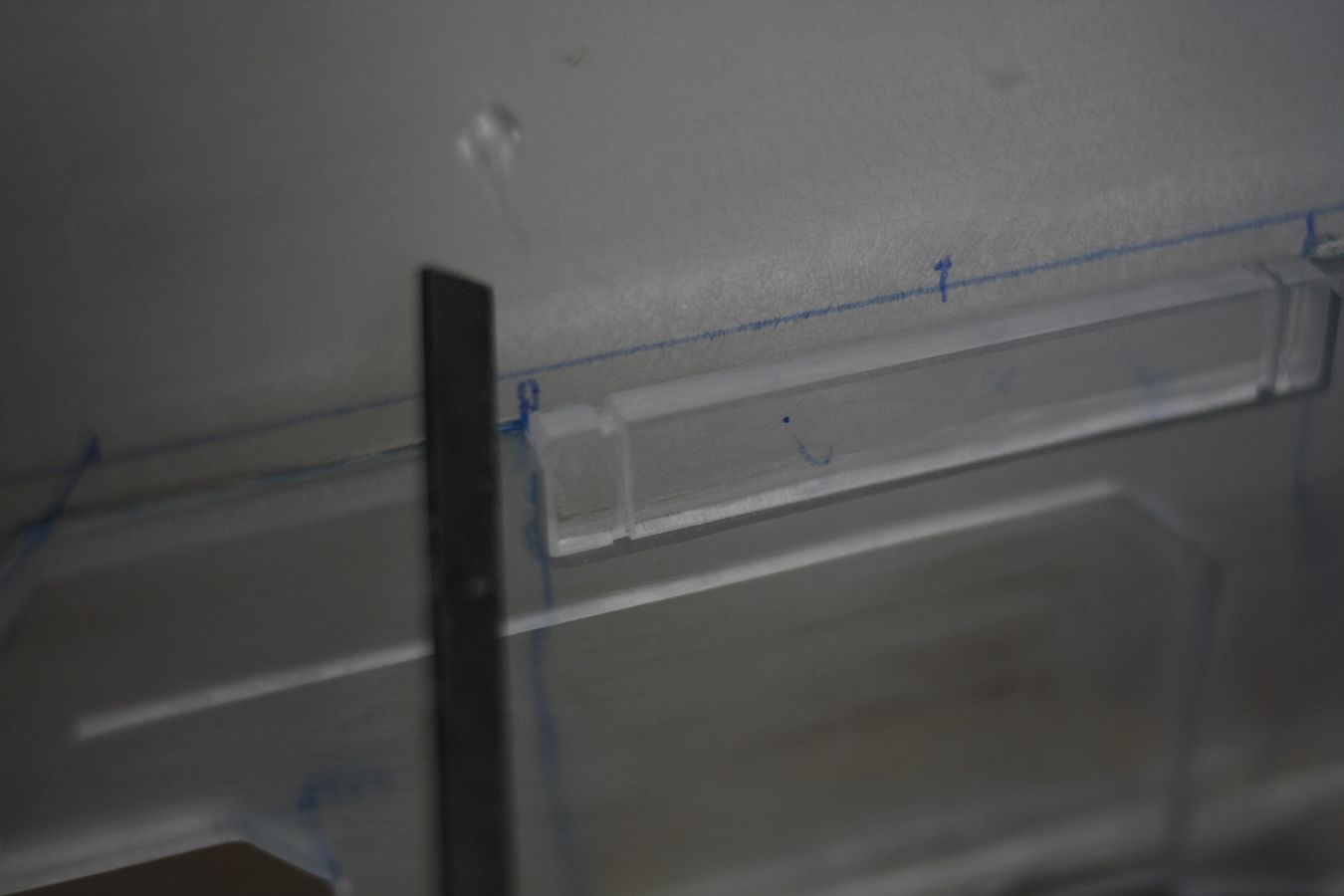

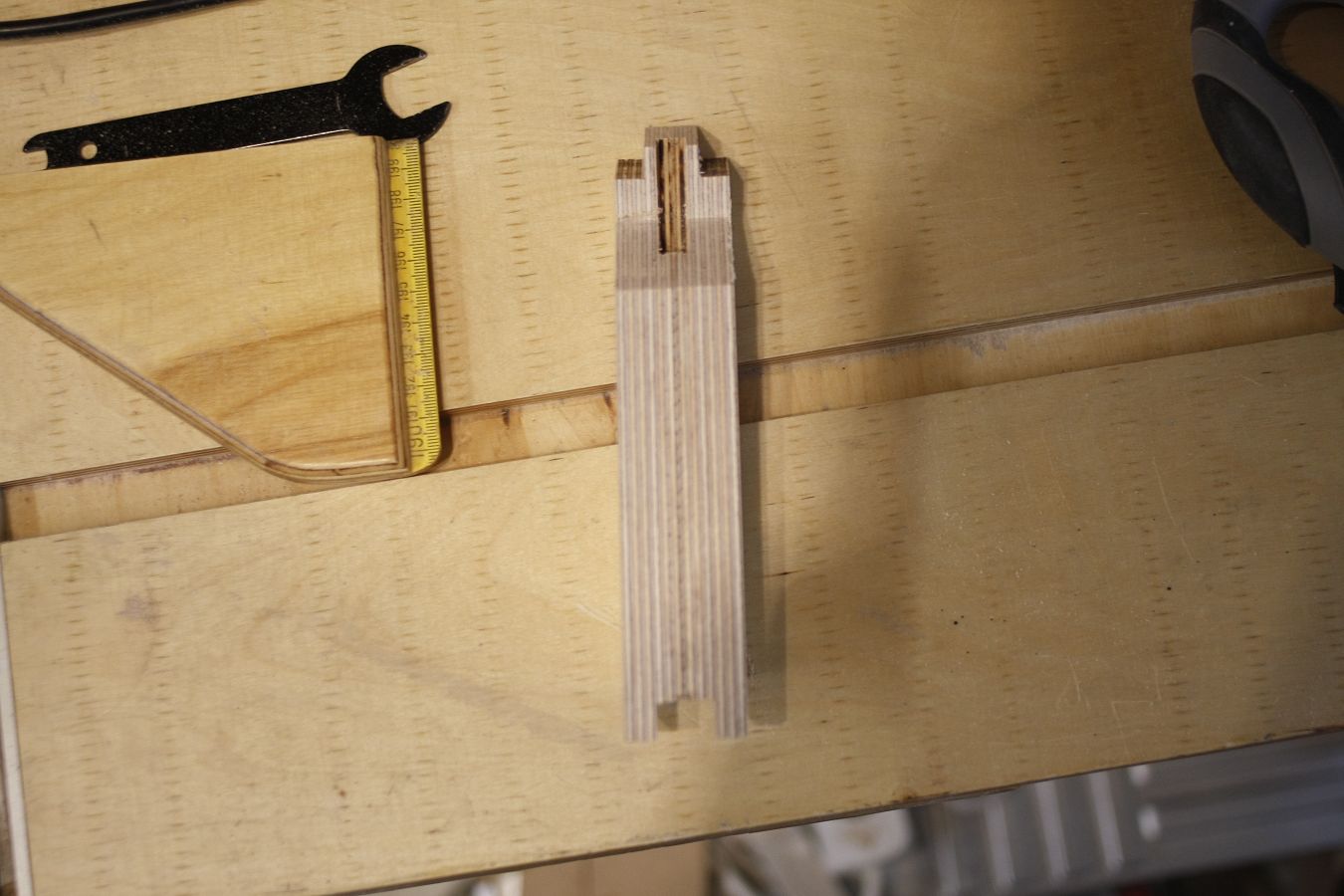

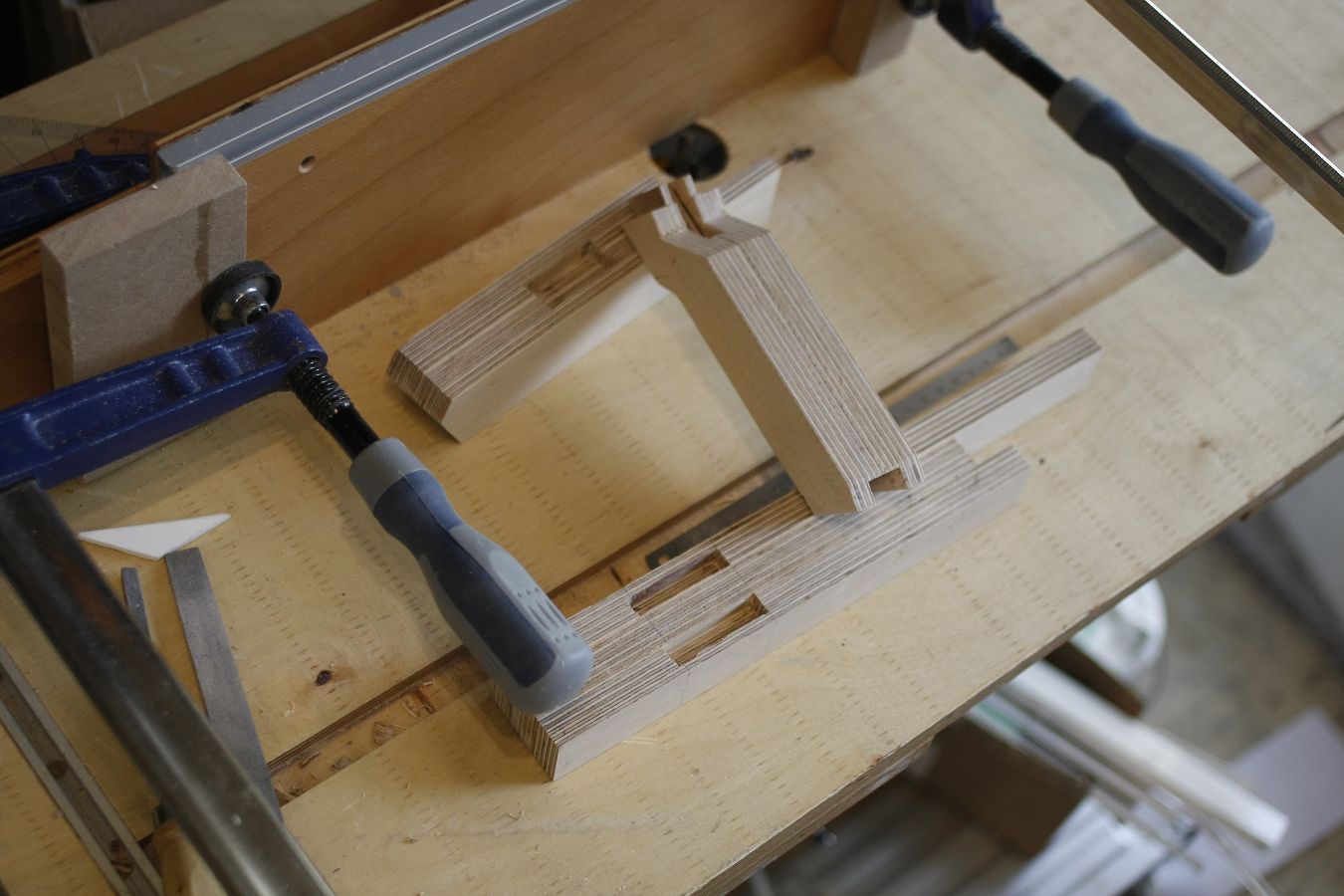

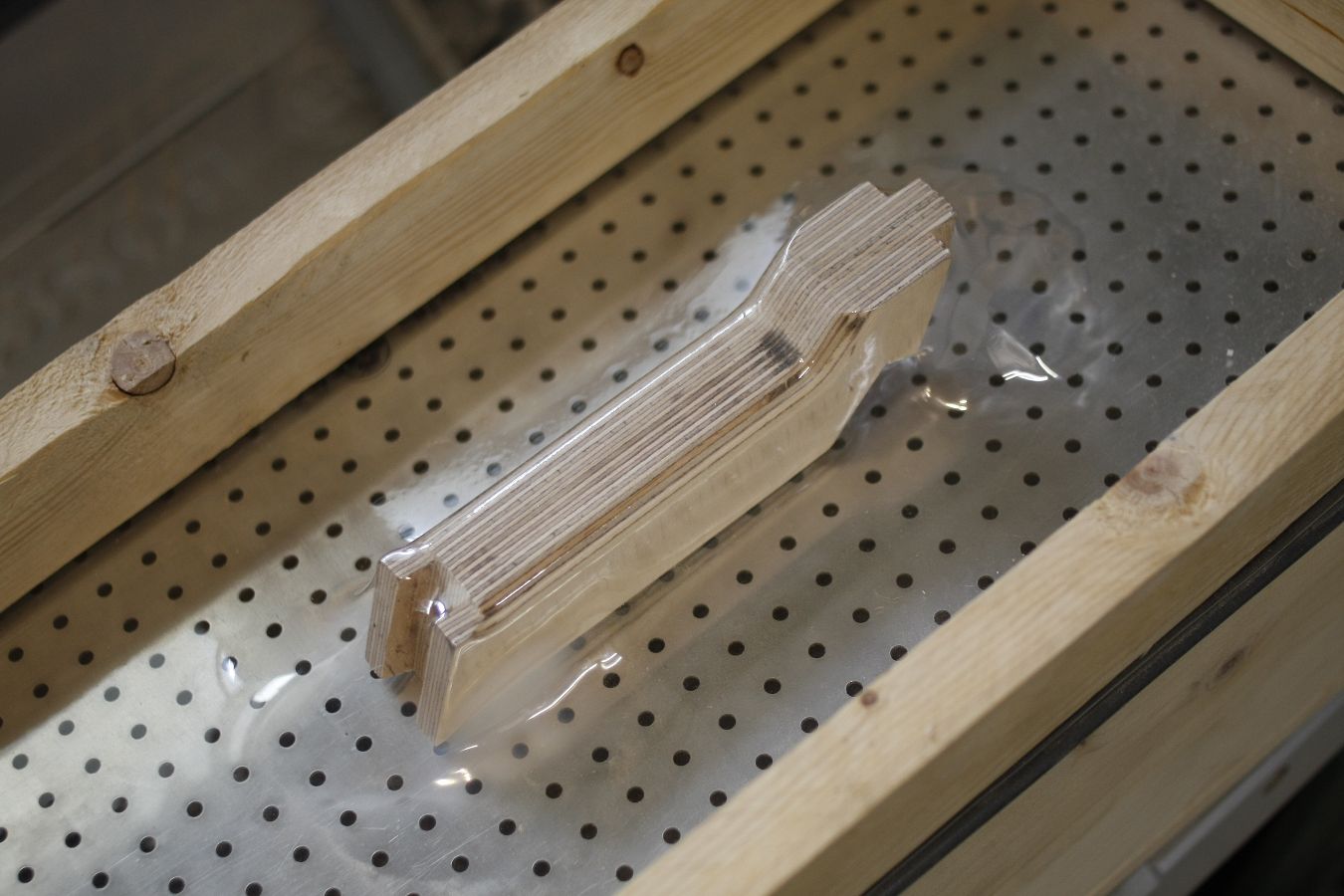

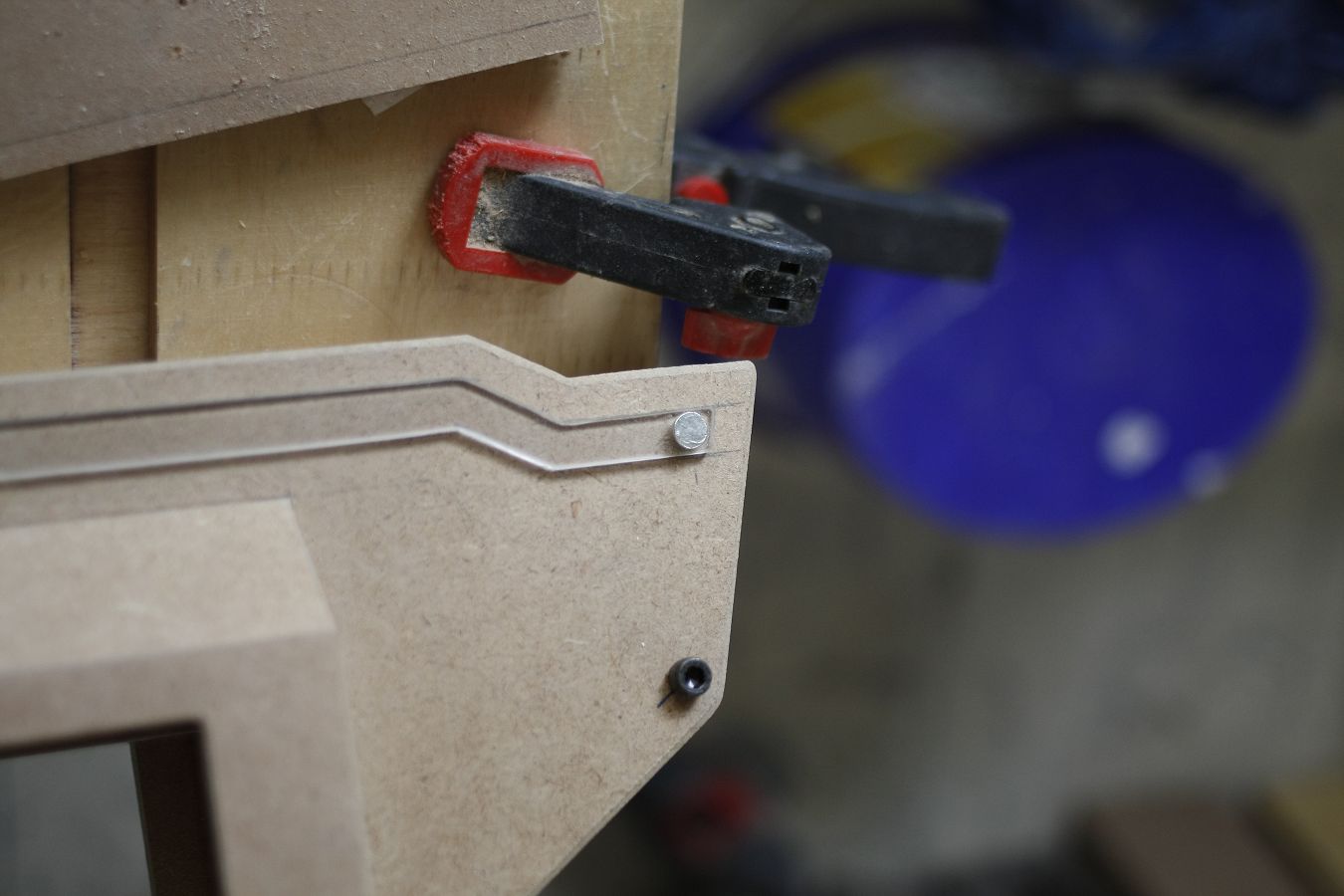

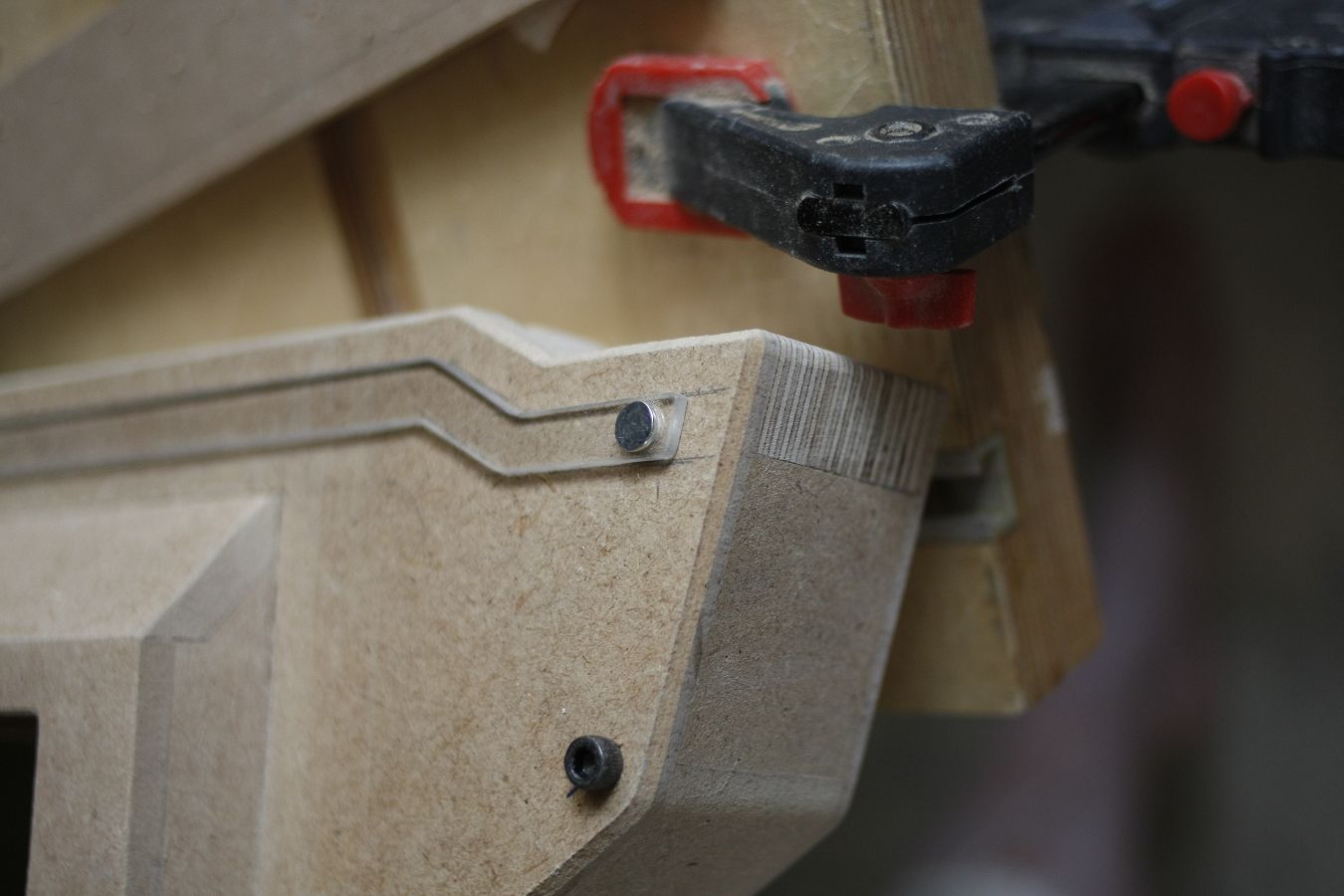

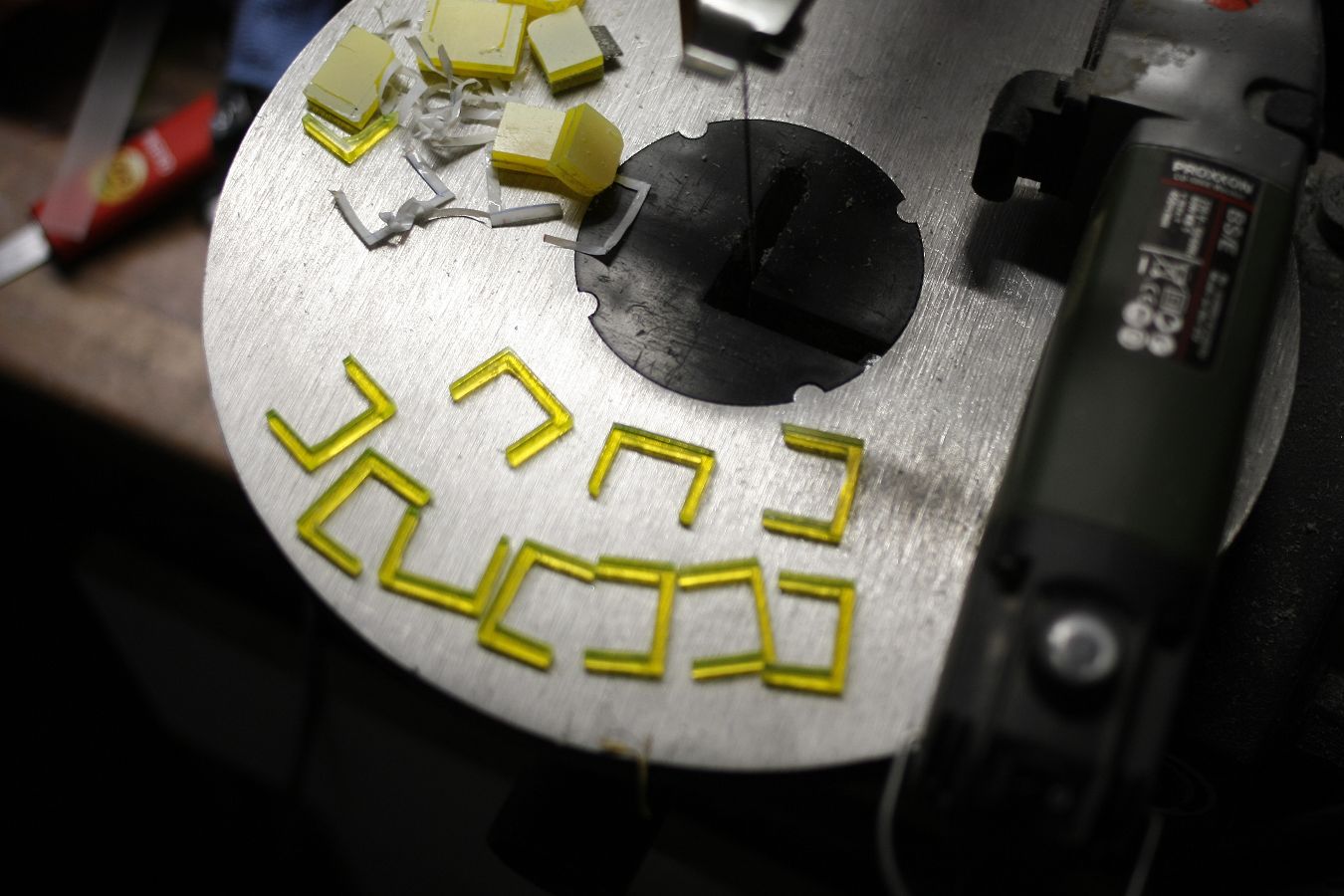

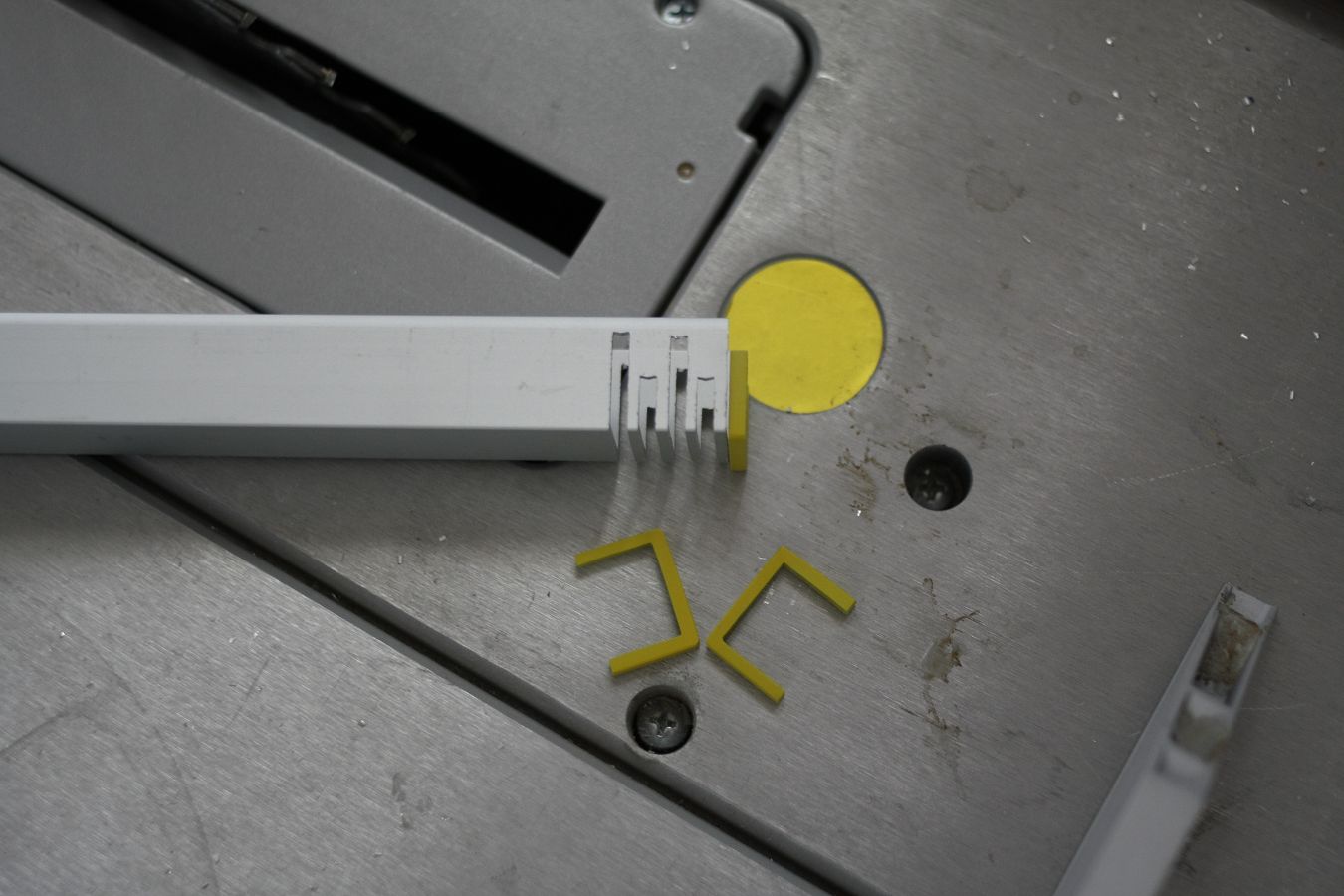

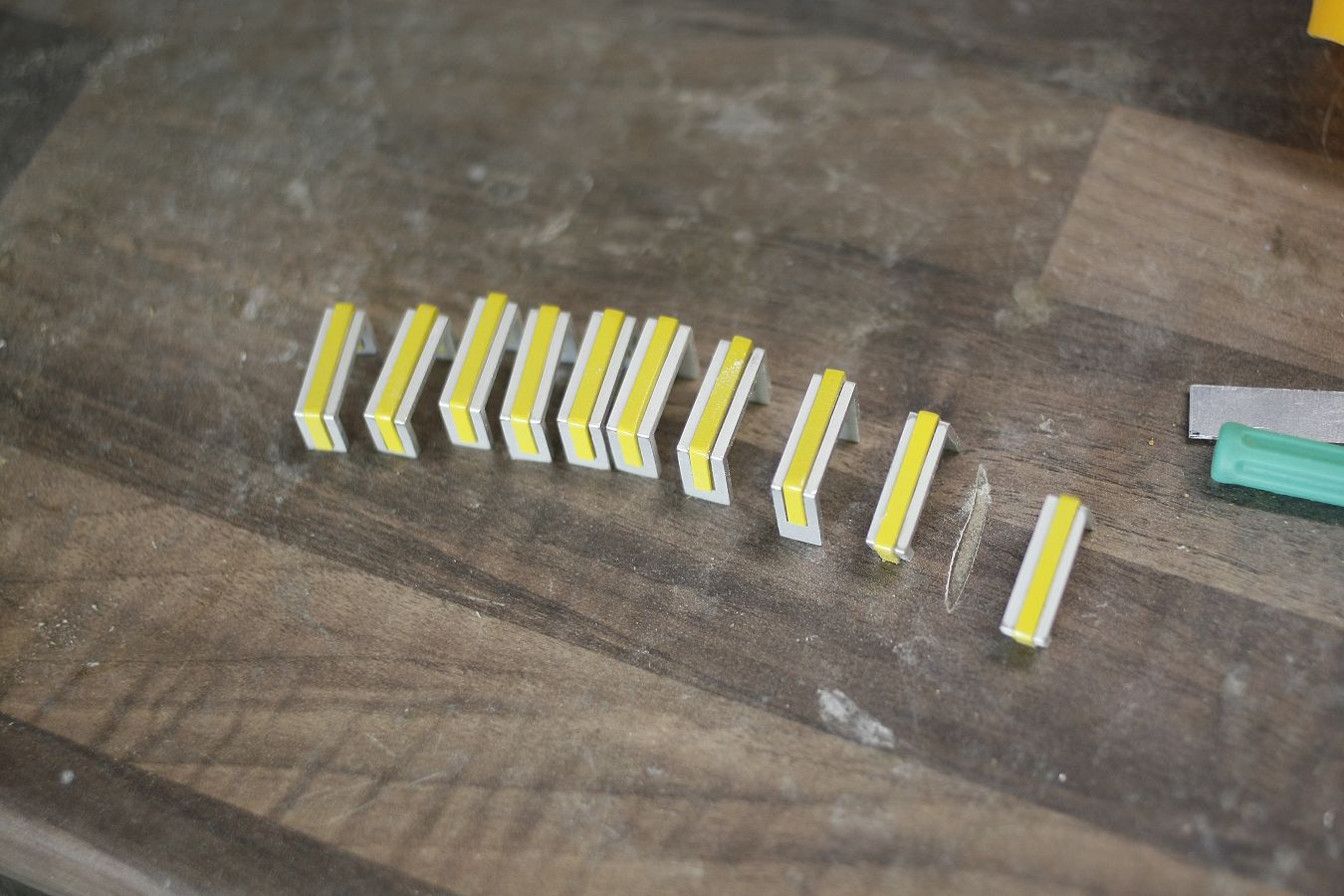

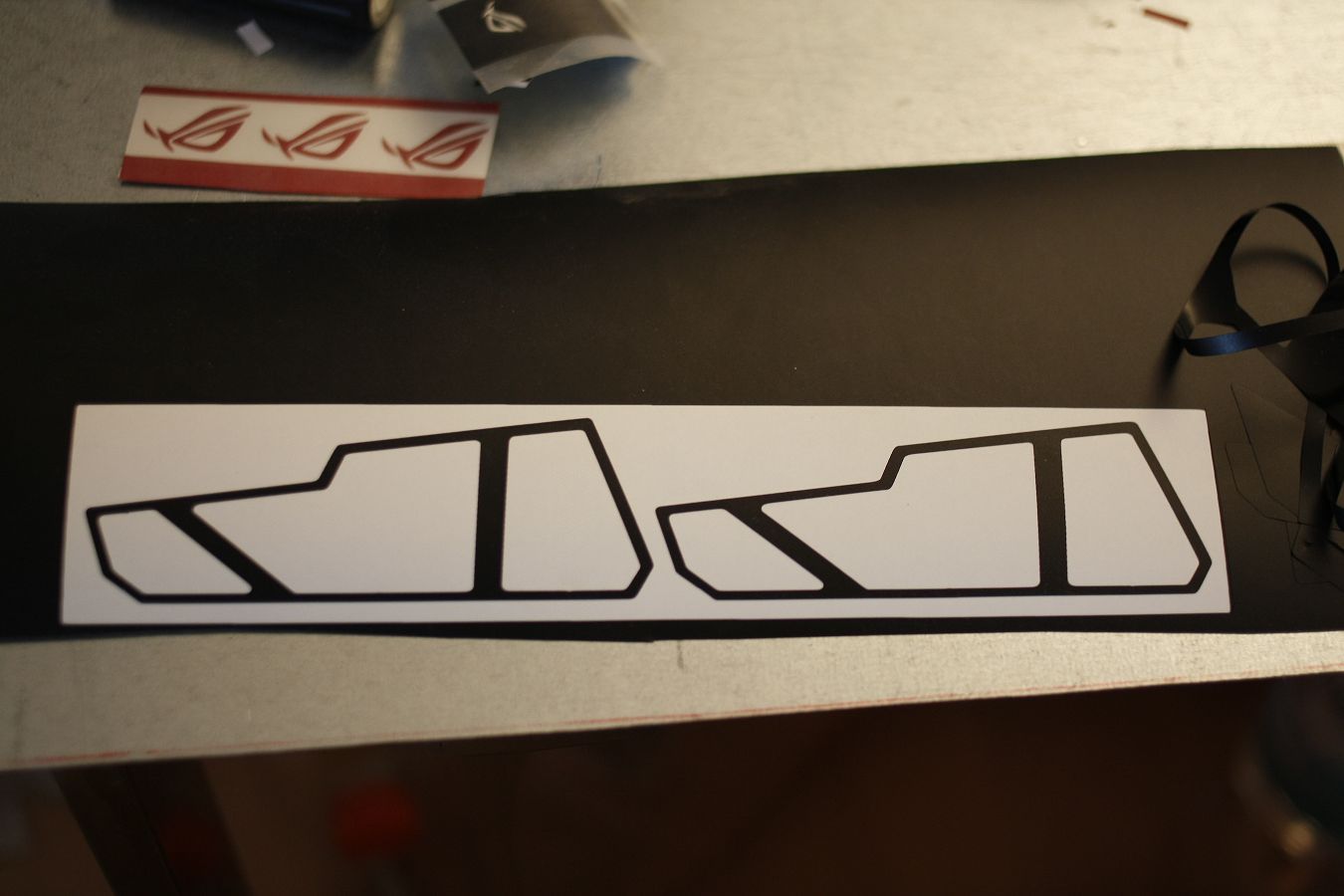

MDF, Multiplex, Plexiglas, Aluminium

BMW Angle Eyes gelb

Alu und Kunstoffgrundierung und Haftgrund

Holzsiegel

Lacke in Silber und Anthrazit

Strukturlack

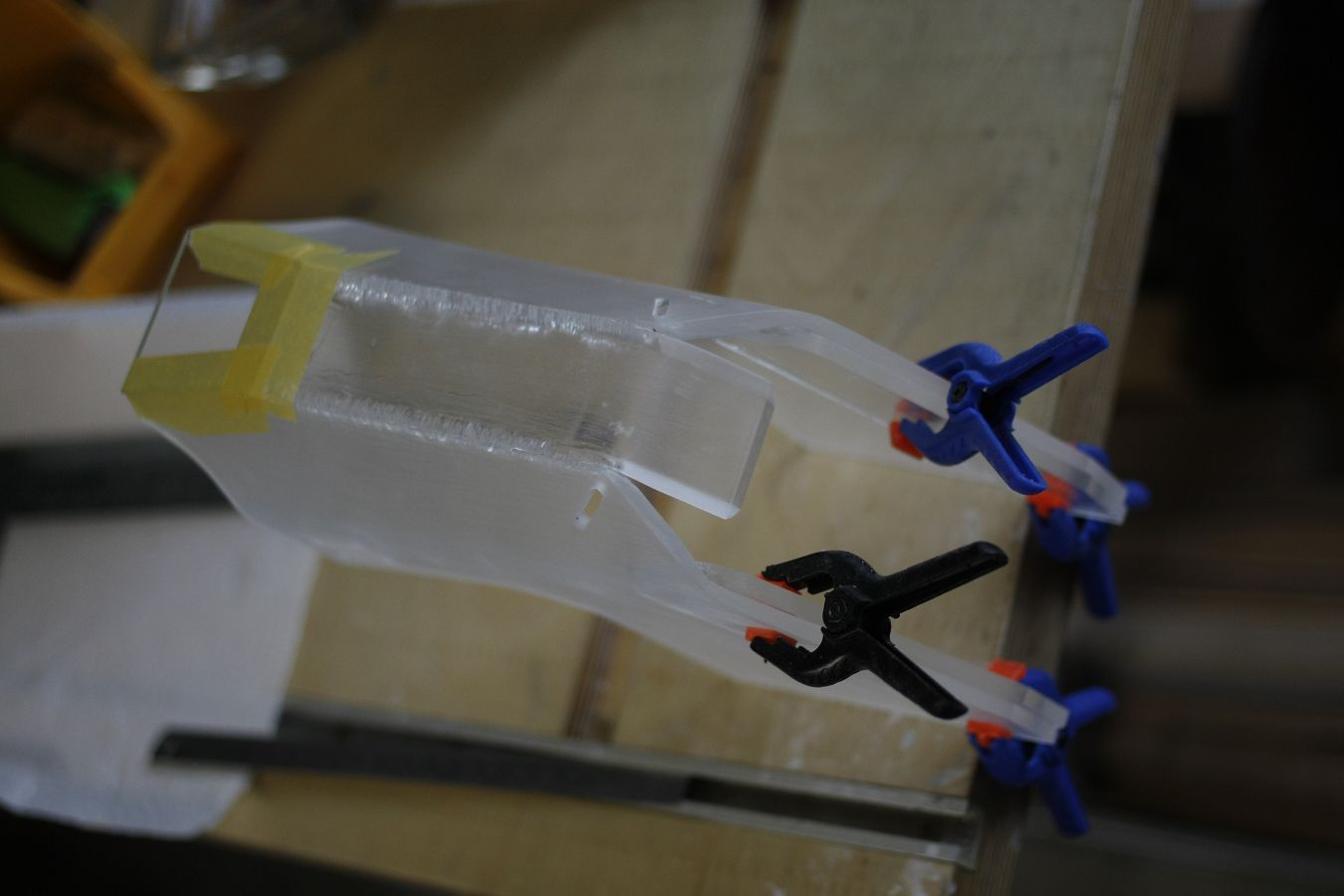

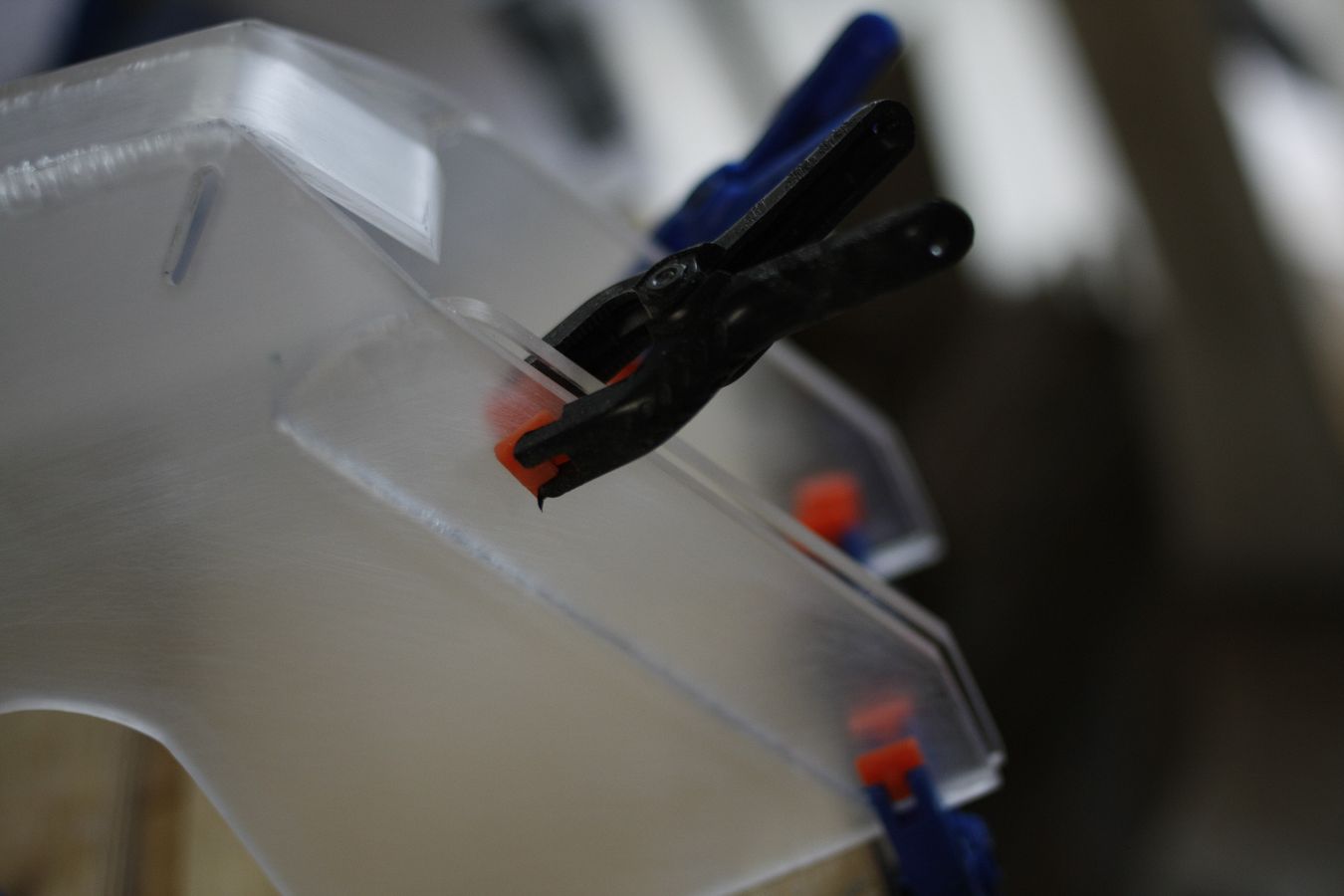

Tiefziehfolie

Zylinder- und Linsenkopfschrauben

Ein riesen Danke Schön geht an alle Sponsoren ohne deren Hilfe mir die Umsetzung nicht möglich gewesen wäre:

Nanoxia

Asus

Crucial

Ballistix

Enermax

"ROG Carbine"

Der Karabiner beruht auf dem "verc carbine" Konzept von Aaron de Leon,

ein 3D Designer (hard surface modeling) der bereits an der Entwicklung mehrerer Spiele wie Star Citizen und Sektion 8, beteiligt war.

Als ich dieses Konzept sah war mir sofort klar das ich es bauen muss.

Ich erkannte sofort einen Pc in dem Karabiner also folgten auch gleich diverse Zeichnungen bis mir klar wurde wo das ganze hinführt.

Viele Bilder existieren nicht von diesem Konzept aber da ich das Modell an einen PC anpasse musste ich sowieso reichlich improvisieren.

Ziel ist jedenfalls das Modell mit moderner Hardware zu kombinieren ohne das Erscheinungsbild großartig zu verändern.

Wie einige vielleicht schon wissen habe ich damit gleich auf der Deutschen Casemodding Meisterschaft

den ersten Platz belegt obwohl die arbeiten noch nicht einmal ganz abgeschlossen sind.

Also hier mal die vorab Version.

Ich denke es wird trotzdem spannend bleiben und ich hoffe euch gefällt der Worklog dazu.

Hardware

CPU:Intel Pentium G4560

Mainboard: Asus ROG Strix Z270E Gaming

VGA: Asus ROG Strix GTX1070 OC Gaming

Ram: Crucial Ballistix Tactical 16Gb Kit DDR4-3000

M.2 SSD: Crucial MX300 525Gb

PSU: Enermax Revolution SFX 550W

Fan: Enermax TB-Silence 12cm

Wasserkühlung

CPU: Aquacomputer cuplex kryos NEXT VISION PVD/Nickel

VGA: EK FC-1080 Strix

Res: 2 x Aquacomputer Aquatube Delrin schwarz

Rad: Aquacomputer airplex XT 240

Pump: 2 x Laing DDC 1T plus mit Aquacover DDC

Flow: Aquacomputer Durchflusssensor high flow für aquaero, aquastream XT ultra und poweradjust

Displays: Aquacomputer VISION Touch mit externem USB-Kabel, IR-Empfänger und Umgebungstemperaturmessung

Fittinge: CoolForce by Nanoxia

Liquid: Coolforce CF No.1 gelb

Zubehör und Material

Nanoxia 3Pin, 4Pin, PWM und Mainboard Verlängerungen

3mm LEDs konkav in weiß und blau

Kipptaster

IR Dimmer

MDF, Multiplex, Plexiglas, Aluminium

BMW Angle Eyes gelb

Alu und Kunstoffgrundierung und Haftgrund

Holzsiegel

Lacke in Silber und Anthrazit

Strukturlack

Tiefziehfolie

Zylinder- und Linsenkopfschrauben

Nanoxia

Asus

Crucial

Ballistix

Enermax

Zuletzt bearbeitet:

:P

:P

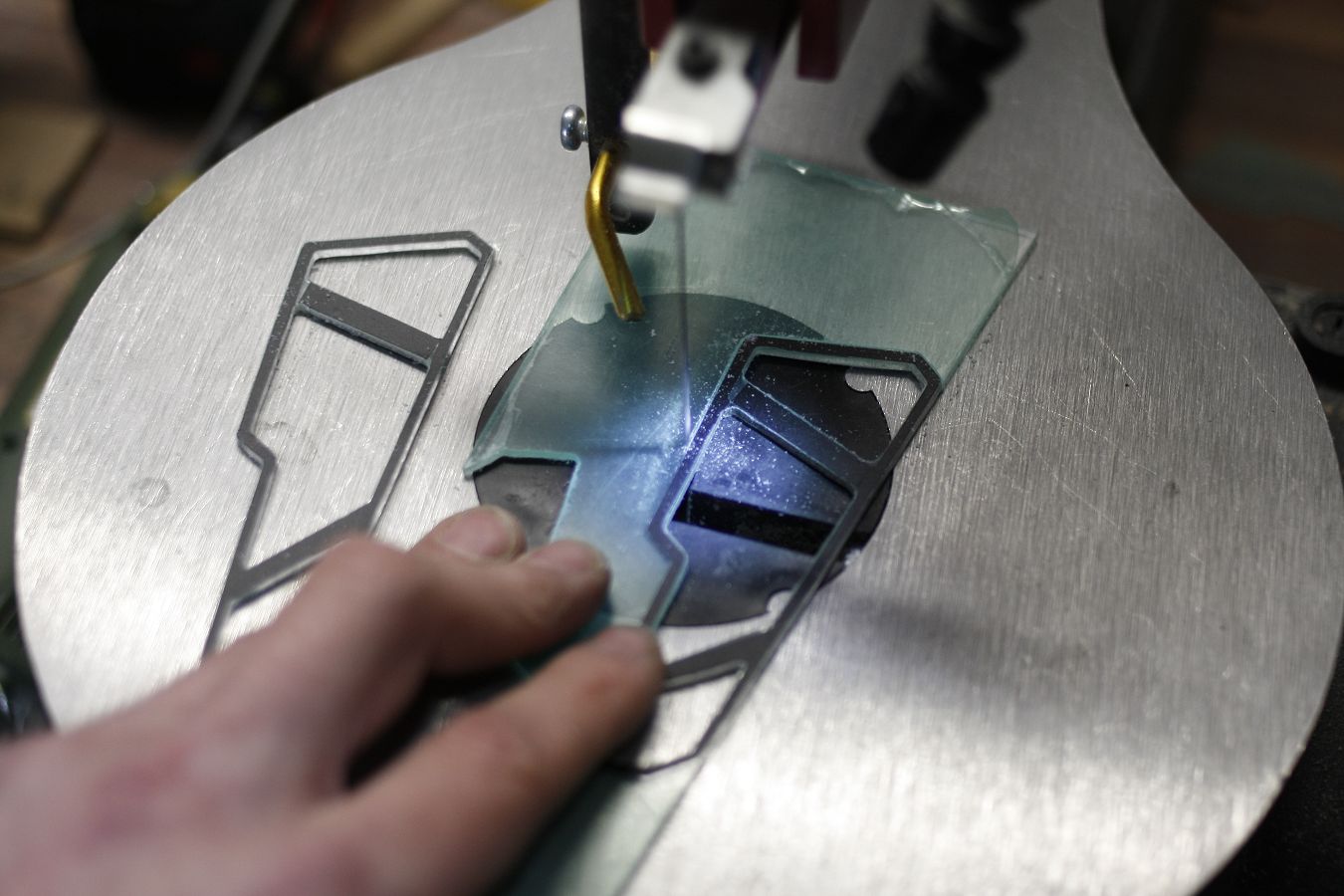

ekupiersäge nicht einfach die billigste sondern mit Beleuchtung zb.

ekupiersäge nicht einfach die billigste sondern mit Beleuchtung zb.

.

.

)

)