Werbung

AMD betritt mit dem Einsatz von HBM Neuland. Doch nicht nur der Speicher ist ein interessanter Bereich in Sachen Fertigung, sondern auch die Kombination des gesamten Packages bestehend aus GPU, HBM und dem Interposer, der als Verbindungsglied zwischen allen Komponenten fungiert. Ohne einen Interposer wäre es AMD gar nicht möglich, eine GPU wie "Fiji" fertigen zu lassen. Doch ein Interposer bringt auch weitere Komplexität in das Thema und eben genau diesen Punkt schauen wir uns nun genauer an.

Seit fünf Jahren befindet sich AMD mit SK Hynix in Zusammenarbeit für die Entwicklung von HBM und daran anschließende Technologien. Die Fertigung des Interposers ist dabei besonders entscheidend.

Die Interposer-Technologie ist nicht neu. In der Komplexität wie bei "Fiji" wurde dies aber noch nicht angewandt. Insgesamt befinden sich im Package von "Fiji" 22 Dies. 4 x 4 fallen dabei alleine auf den HBM. Die GPU selbst ist mit ihren 8,9 Milliarden Transistoren das komplexeste Bauteil und wird in 28 nm gefertigt.

Der High Bandwidth Memory wird direkt von SK Hynix in 20 nm gefertigt. Die GPU kommt wie gesagt von TSMC. Der Interposer wird von United Microelectronics Corporation (UMC) in Taiwan hergestellt. Allerdings gelingt auch dies nicht alles UMC, sondern nur in Zusammenarbeit mit Amkor und der ASE Group. Alle Komponenten (GPU, HBM und Interposer) werden schlussendlich zusammengesetzt – somit sind alleine an der "Fiji"-GPU sechs Unternehmen beteiligt.

Kommen wir nun aber zu den Details der Fertigung des Interposer:

AMD: GPU und HBM auf dem Interposer

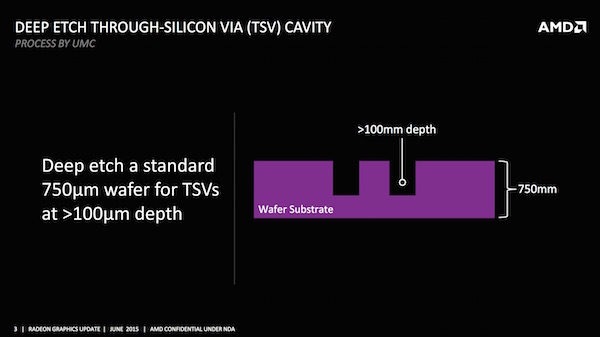

Der Interposer hat nur eine Dicke von 750 µm. Die Through-Silicon Vias (TSV) werden in eine Tiefe von etwas mehr als 100 µm geätzt. Um das Wafer Substrat zu schützen, wird eine Oxidschicht aufgetragen – sowohl auf das Wafer-Substrat wie auch in die bereits gefertigten Kanäle der TSVs.

AMD: GPU und HBM auf dem Interposer

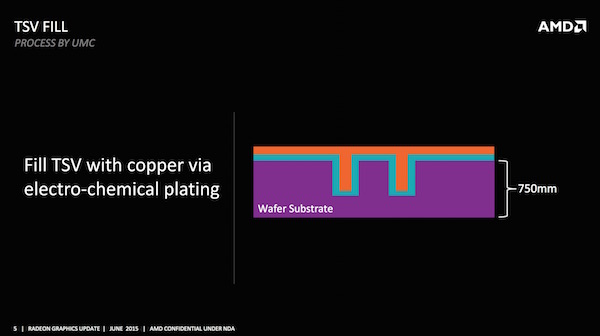

In der Folge werden die TSVs mit Kupfer gefüllt, dies geschiet meist über ein elektrochemisches Verfahren. Da die Kupferschicht auf dem Wafer-Substrat nicht benötigt wird, wird diese mechanisch und chemisch entfernt.

AMD: GPU und HBM auf dem Interposer

Nachdem die Schichten auf dem Wafer-Substrat entfernt wurden, sind die TSVs im Substrat selbst vollständig gefertigt. Sie haben eine Dicke von 10 µm, mit Isolierschicht sind es 11 µm. Der Abstand zwischen den TSVs beträgt minimal 45 µm. Auf dem ersten der beiden Bilder sind einige Aufnahmen zu sehen, die mit einem Elektronenmikroskop gemacht wurden. Sie zeigen einen kompletten TSV sowie Detailansichten des oberen und unteren Bereichs.

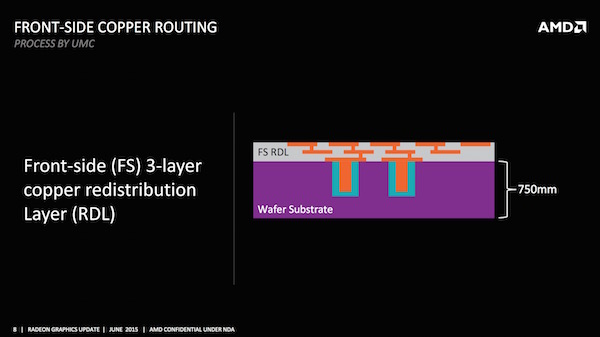

Damit die TSVs zur Verbindung der Komponenten genutzt werden können, muss eine Front Side (FS) mit drei Schichten aufgebracht werden. Auch diese besteht aus Kupfer und ist sehr fragil. Die Redistribution Layer (RDL) ist einer der Hauptgründe, warum die "Fiji"-GPU nur geringen mechanischen Belastungen ausgesetzt werden sollte. Dazu gehört auch, den Kühler nicht zu entfernen. Bereits geringe mechanische Kräfte können dafür sorgen, dass die Verbindungen abreißen und die komplette "Fiji"-GPU damit defekt ist.

AMD: GPU und HBM auf dem Interposer

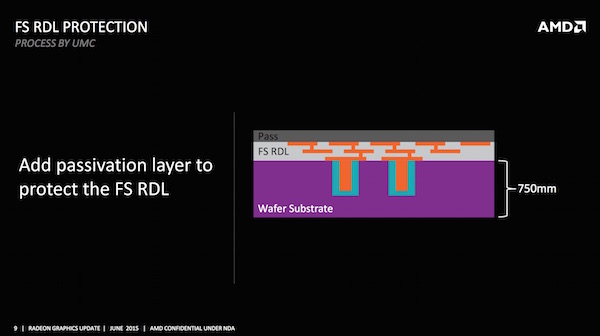

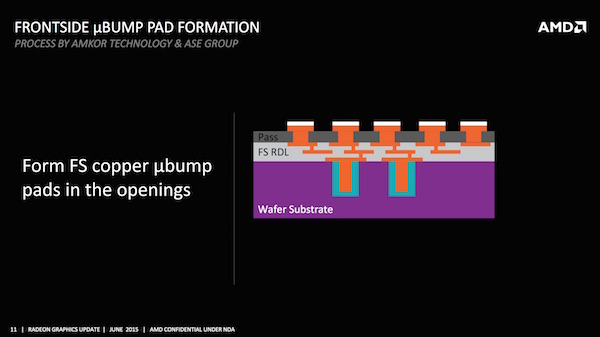

Um die FS RDL etwas stabiler zu machen, wird eine Schutzschicht aufgebracht, die als Pass bezeichnet wird. In diese Schutzschicht werden Öffnungen eingebracht, in die später die µbumps eingefügt werden.

AMD: GPU und HBM auf dem Interposer

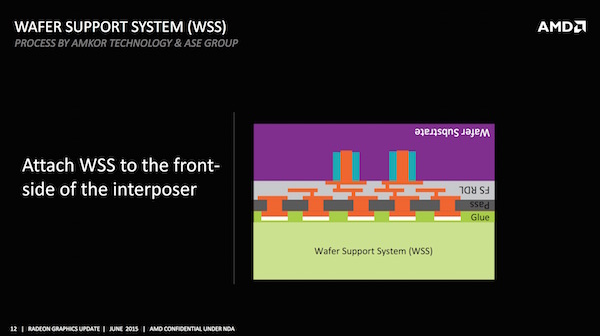

Diese Front-Side-Kupfer-bumps werden in einem ähnlichen Verfahren gefertigt, wie die TSVs. Im nächsten Arbeitsschritt wird die gesamte Konstruktion um 180 ° gedreht und ein Wafer Support System (WSS) aufgeklebt.

AMD: GPU und HBM auf dem Interposer

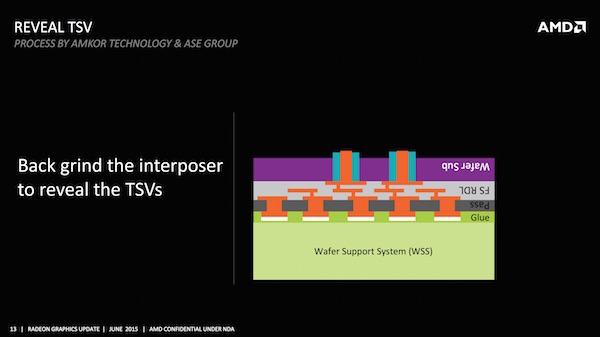

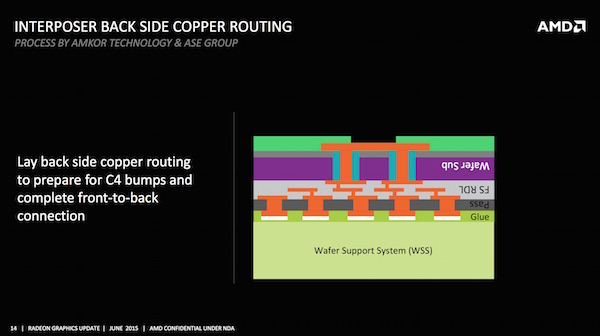

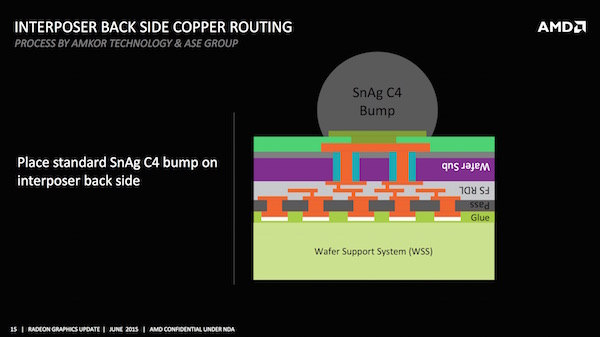

Das Wafer Substrat wird abgetragen, so dass die TSVs auf der nun oberen Seite des Interposers erreichbar werden. Horizontale Kupferverbindungen werden im folgenden Arbeitsschritt aufgetragen. Diese werden später die per C4-Verfahren aufgebrachten bumps aufnehmen und komplettieren damit die Verbindungen durch den Interposer.

AMD: GPU und HBM auf dem Interposer

Die eigentlichen bumps, also Kontaktpunkte bestehen aus Zin-Silber und werden ebenfalls in der Montageform C4 angebracht. Dies beschreibt ein industrielles Verfahren, auf das wir nicht näher eingehen wollen. Sie befinden sich damit auf der Rückseite des Interposers. Nach einer erneuten 180 ° Drehung befinden sich die Schichten wieder in der final vorgesehenen Ausrichtung und werden auf das Package Substrat, welches keinerlei elektrische Eigenschaften besitzt, aufgebracht.

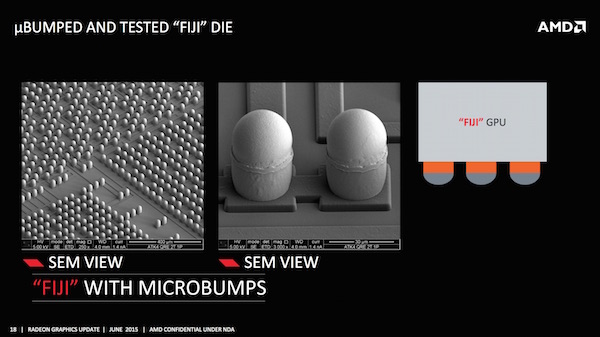

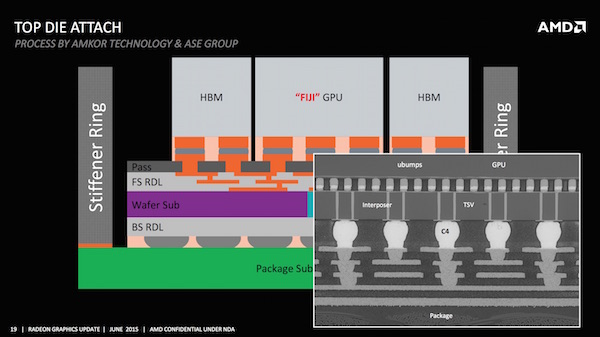

Mit einem Elektronenmikroskop werden die µbumps sichtbar und hier sind auch schön die einzelnen Strukturen des Aufbaus zu sehen. Während die SnAg-bumps dazu dienen, die Verbindungen des Packages mit der "Außenwelt" sicherzustellen, dienen die µbumps dazu, die einzelnen Bauteile der "Fiji"-GPU-Konfiguration aufzunehmen.

Alleine die HBM-Chips verwenden für das 4.096 Bit breite Speicherinterface bereits mehr als diese 4.096 µbumps. Mehrere tausend kommen noch durch die GPU hinzu, so dass wir hier sicherlich im hohen vierstelligen Bereich landen. Genaue Angaben wollte AMD dazu nicht machen.

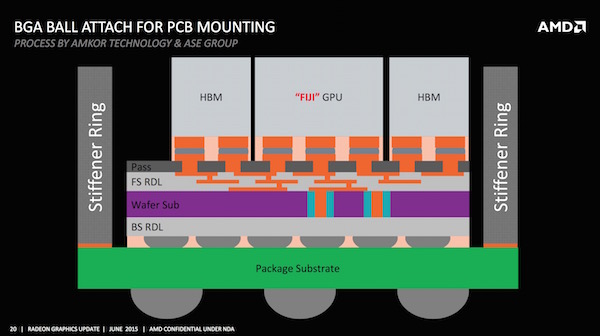

Auf die obersten Strukturen des Pass mit den Kupferverbindungen werden über die µbumps die Chips wie GPU und HBM kontaktiert. Der Stiffener Ring dient zur mechanischen Stabilität und außerdem als Auflagefläche für den Kühler. Allerdings sind der Aufbau der "Fiji"-GPU und der HBM-Chips in der Höhe nicht gleich. Die schematische Zeichnung gibt also nicht genau den realen Zustand des Packages wieder.

Die eben erwähnten SnAg-bumps sind aber noch nicht die eigentlichen finalen Kontakte für das komplette Package. In einem letzten Schritt werden BGA-Balls, wie wir sie von vielen Halbleiterbauteilen her kennen, angebracht. Damit ist dann auch der finale Schritt in der Fertigung des Chips vollendet.

Der Aufwand, der hinter einem kompletten Package für "Fiji" steckt, ist enorm. Es sind nicht mehr nur AMD und TSMC sowie maximal ein weiterer Serviceanbieter beteiligt, um den Chip zu fertigen. AMD hat also in den vergangenen Monaten und Jahren nicht nur SK Hynix mit ins Boot geholt, sondern auch viele weitere Firmen, die in der Fertigung eines Interposers und dessen Bearbeitung eine gewisse Expertise vorweisen können. Alleine aus der Zusammenarbeit entsteht eine organisatorische Komplexität, die der technischen Komplexität nur geringfügig nachsteht.

Das, was wir soeben in einigen wenigen technischen Abläufen beschrieben haben, stellt in der Praxis natürlich weitaus komplexere Arbeitsschritte dar. Die Entwicklungsarbeit bis zum aktuellen Zeitpunkt hat bei AMD vermutlich Ressourcen verschlungen, die man sonst nur bei der Konkurrenz vermuten würde. Auf diese kommt eine ähnliche Arbeit auch noch zu, schließlich will NVIDIA im kommenden Jahr mit "Pascal" ebenfalls auf den HBM-Zug aufspringen. Zumindest einmal haben wir nun in groben Zügen gesehen, wie ein Chip wie der der Radeon R9 Fury X gefertigt wird.