Werbung

Vor einigen Tagen hatten wir die Möglichkeit, die Fertigung eines großen chinesischen Unternehmens zu besuchen. PC Partner dürfte den meisten eher kein Begriff sein, dahinter stecken aber Marken wie beispielsweise ZOTAC und einige andere mehr. Anhand einiger Bilder und ein paar Erklärungen wollen wir, unseren Lesern die Fertigung einer Grafikkarte näherbringen.

Die nun folgenden Zeilen erläutern nicht die vollständige Fertigung einer Grafikkarte. Die GPUs wurden beispielsweise von NVIDIA und AMD selbst bzw. durch Partner gefertigt und landen als komplettes Package bei den Herstellern. Selbst die Speicherchips und deren Hersteller sind direkt an die GPU gekoppelt, was unter anderem dazu geführt hat, dass einige Hersteller bei der GeForce GTX 1070 auf Speicher aus dem Hause Micron gewechselt sind, was einige Probleme nach sich zog. Was wir hier beschreiben können, ist die Bestückung des PCBs mit den Komponenten sowie die Montage und Verpackung der Karten. All dies erfolgt bei PC Partner. Andere Schritte, wie die Entwicklung des PCBs und auch dessen Fertigung, sind bereits im Vorfeld geschehen und werden im Falle der Fertigung des PCBs von anderen Unternehmen übernommen.

Doch zunächst einmal ein paar Worte zu den Rahmenbedingungen. PC Partner ist ein Unternehmen mit weltweit 5.000 Mitarbeitern, welches 1997 als Mainboard-Fertiger gegründet wurde. Seit 1998 arbeitet man auch als Auftragsfertiger in anderen Bereichen. Der Stammsitz von PC Partner ist Hong Kong, die Research-and-Developement-Abteilung aber sitzt im chinesischen Shenzhen in direkter Nähe zu Hong Kong und die von uns besuchte Fertigung wiederum in Dongguan, etwa 75 km von Shenzhen und 110 km von Hong Kong entfernt.

In der von uns besuchten Fertigungsanlage in Dongguan arbeiten etwa 3.000 Mitarbeiter auf einer Fläche von 80.000 m². Auf vier großen und fünf kleineren Fertigungsstraßen können die unterschiedlichsten Produkte hergestellt werden. Von Grafikkarten, über Mini-PCs bis hin zu Bankautomaten. Dazu stehen 45 SMT-Maschinen (Surface Mount Technology) zur Verfügung. Gleichzeitig können auf drei vollständigen Fertigungsstraßen fertige Produkte – also vom PCB bis zur Verpackung – produziert werden. Neben ZOTAC hat PC Partner noch einige weitere namhafte Kunden. Darunter sind Acer, AMD (für die man unter anderem die Referenzversionen der Grafikkarten fertigt), Dell, Fujitsu, HP, Lexar, LG, Microsoft, Sapphire, Samsung, Sony und Wincor Nixdorf.

Wir wollen uns hier aber auf Grafikkarten und Komplettsysteme konzentrieren. Alleine bei den Grafikkarten ist PC Partner in der Lage bis zu 400.000 Stück pro Monat zu fertigen. Bei den Mini-PCs liegt die Stückzahl bei etwa 15.000 pro Monat.

Neben der eigentlichen Fertigung, auf die wir später noch etwas genauer eingehen werden, spielen Qualitätskontrolle und Entwicklung eine wichtige Rolle. Im Falle der Entwicklung bietet PC Partner ebenfalls Unterstützung für seine Partner an – beispielsweise wenn es darum geht, ein PCB zu entwickeln.

[h3]Alles beginnt mit dem PCB und der Vorbereitung[/h3]

Bevor wir nun auf die einzelnen Schritte eingehen, noch ein paar Worte zu den Maßnahmen, die laut PC Partner ebenso wichtig sind, wie die Fertigung selbst. So wird das PCB meist außerhalb von PC Partner entwickelt, durch eigene Ingenieure aber noch einmal geprüft. Gefertigt werden die PCBs nicht durch PC Partner selbst, sondern durch Auftragsfertiger in Südkorea, die sich eine Expertise für komplexe mehrschichtige PCBs aufgebaut haben. PCBs für Grafikkarten erreichen gerne einmal zehn oder zwölf Lagen und sind daher nicht so einfach zu fertigen. PC Partner bestückt nur die jeweils oberste Lage pro Seite mit den Bauteilen. Alle weiteren Schritte müssen bereits im Vorfeld getätigt werden.

Neben dem PCB spielt die Vorbereitung der Komponenten eine wichtige Rolle. Die SMT-Maschinen bestücken die PCBs mit SMD-Bauteilen (Surface Mount Device) wie Widerständen, Kondensatoren, Spulen und den vielen weiteren Halbleiterbauteilen auf einer Grafikkarte. Diese stammen von Herstellern wie beispielsweise Samsung und werden in Reels, Rollen verschiedener Größe, angeliefert. Auf diesen befindet sich je nach Größe des Bauteils eine unterschiedliche Anzahl an Bauteilen.

Sollen an einem Tag nun 3.000 Grafikkarten eines bestimmten Modells gefertigt werden, muss im Vorfeld die genaue Stückzahl festgelegt werden, die von jeder Komponente benötigt wird. Werden für diese 3.000 Grafikkarten nun sagen wir einmal 13.000 R007-SMD-Widerstände benötigt (Widerstände mit 0,007 Ohm), auf einem Reel befinden sich aber nur 5.000 Widerstände, so verpackt PC Partner diese Reels auf größere Rollen um, damit sich genau diese 13.000 benötigten R007-SMD-Widerstände auf einer Rolle befinden. Genauso wird mit den weiteren Komponenten verfahren. Am Ende der Sortierung befinden sich also genauso viele Komponenten auf den Reels, wie auch für die Fertigung einer bestimmten Stückzahl benötigt werden.

PC Partner will damit Fehler bei der Bestückung der SMT-Maschinen verhindern. Müssten die Reels hier regelmäßig gewechselt werden, würde dies zum einen einen kurzen Produktionsstopp bedeuten, zum anderen aber wäre dies auch eine Fehlerquelle, wenn ein falsches Reel eingelegt und damit falsche Komponenten bestückt würden.

[h3]Es geht los ...[/h3]

Nun aber geht es mit der eigentlichen Fertigung der Grafikkarte los. Die dazugehörigen PCBs werden aus einem Behälter entnommen und noch einmal kurz visuell geprüft. Danach werden sie in Rahmen eingelegt. Je nachdem wie groß das PCB ist, kann PC Partner in einem Arbeitsschritt eines oder gleich zwei PCBs bearbeiten und damit bestücken.

Ist dies geschehen, wird die erste Seite des PCBs mit Lötpaste bestrichen. Dies geschieht in einem Automaten, der über eine Metallmaske verfügt. Diese gibt genau vor, wo Lötpaste auf das PCB bestrichen werden soll und wo nicht. Die dazugehörige Maschine kann mit einer Metallmaske etwa 100.000 PCBs mit Lötpaste versehen, danach muss das Werkzeug, in diesem Fall die Metallmaske, ausgetauscht werden. Mit 4 bis 9 N wird die Paste auf das PCB gestrichen und im Abstand von acht Stunden muss die Maschine gereinigt werden.

Ist die Lötpaste aufgetragen, fahren die PCBs in den SMT-Bestückungsautomaten. Je nachdem um welche Komponenten es sich handelt und wie viele unterschiedliche benötigt werden, kann ein solcher Automat diese bestücken. PC Partner setzt unter anderem NXT II M3II ein. Diese können in zehn Schritten jeweils bis zu 20 unterschiedliche SMD-Bauteile bestücken. Insgesamt können in einem solchen Schritt also 200 unterschiedliche SMD-Bauteile bestückt werden. Die Geschwindigkeit dieser Maschinen ist abhängig von den Bauteilen aber auch vom Fahrtweg des Arms, der die Bauteile auf das PCB setzt. Wir haben ein kurzes Video erstellt, welches die einzelnen Arbeitsschritte darstellt. Darin ist außerdem der Prozess der Bestückung zu sehen.

Nachdem die erste Seite des PCBs bestückt ist, werden die SMD-Bauteile verlötet. Dazu fahren sie in einem Reflow-Ofen. In diesem wird über heiße Luft oder Mikrowellen (je nach Maschine und Anforderungen) die Lötpaste zum Schmelzen gebracht und das Bauteil damit verlötet. Da das PCB und vor allem die Bauteile recht empfindlich sind, können hier nicht beliebige Temperaturen verwendet werden. Ein solcher Reflow-Ofen besteht daher aus mehreren Temperaturzonen. Bei PC Partner wurden für die Fertigung der GeForce GTX 1050 Ti beispielsweise zehn Temperaturzonen verwendet.

Die Temperatur steigt im Reflow-Ofen von der Umgebungstemperatur auf 195 °C an. Dies sorgt dafür, dass alle Bauteile einen bestimmten Temperaturbereich erreichen. Danach wird die Temperatur zunächst auf 175 °C gesenkt und danach auf 265 °C angehoben, um den eigentlichen Lötprozess durchzuführen. Die Temperaturen sind abhängig von den Bauteilen, die verlötet werden sollen. Danach erfolgt eine Abkühlung auf 154 bzw. 125 °C.

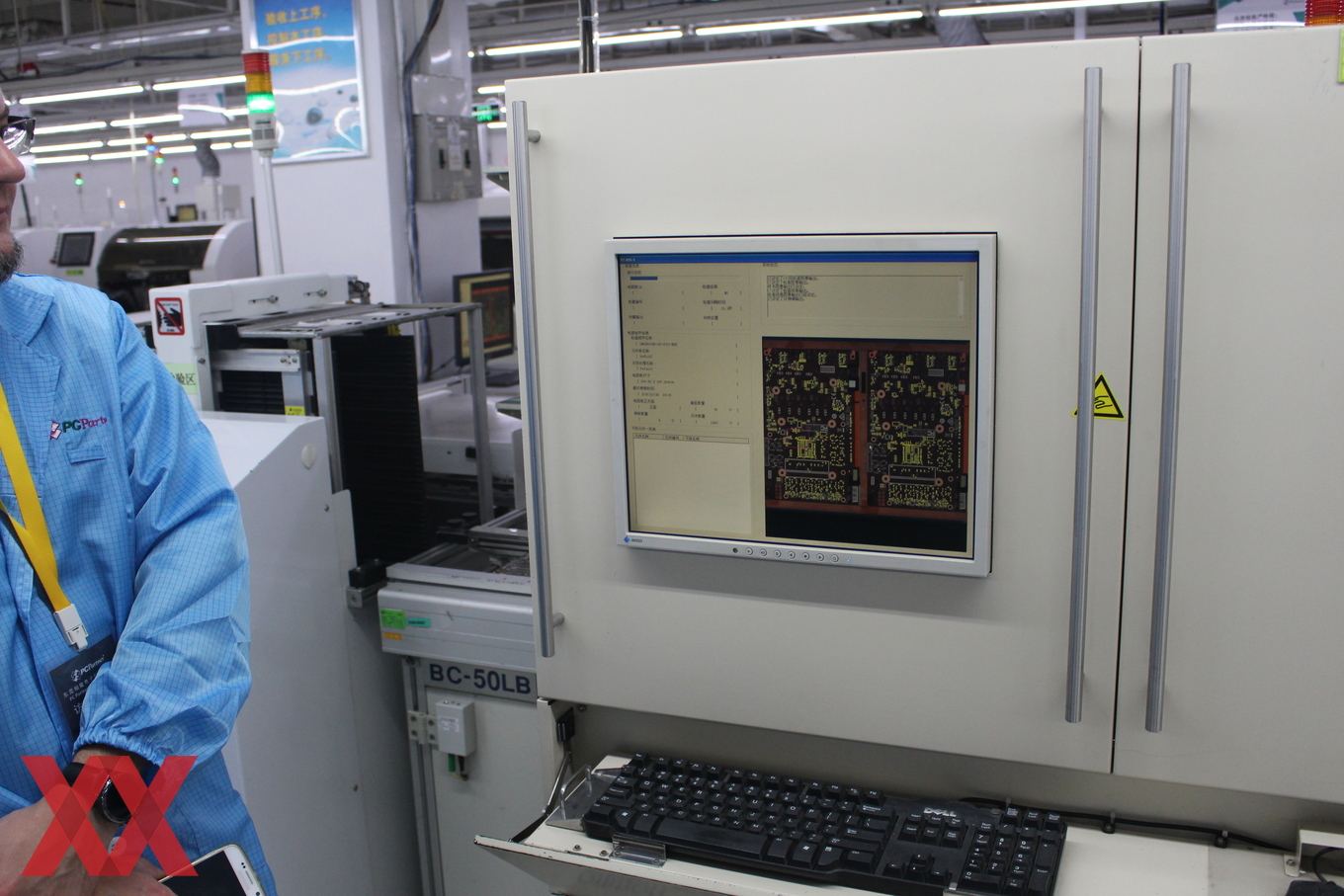

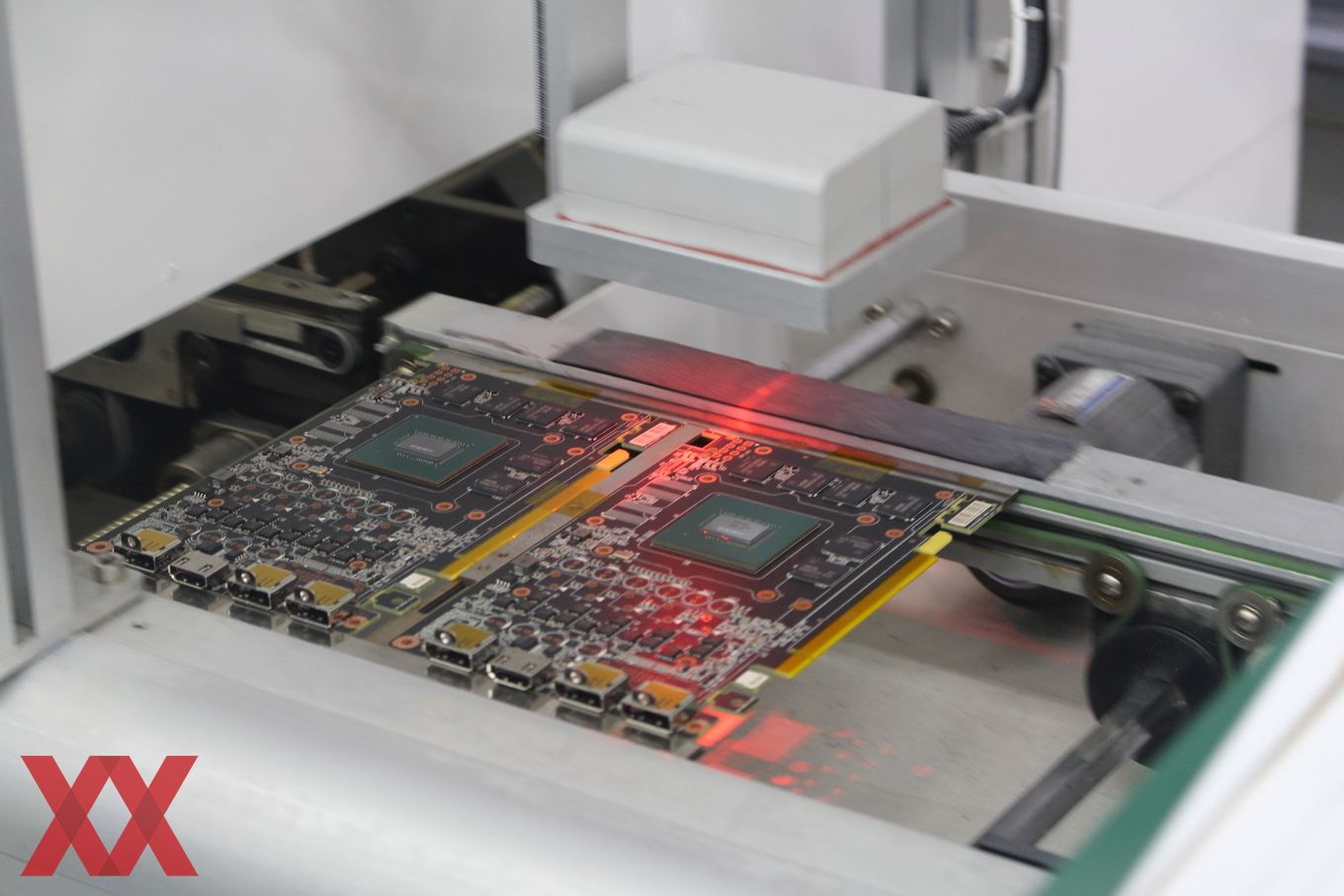

Direkt nach dem Löten erfolgt eine automatisch ausgeführte optische Kontrolle, ob sich auch alle Bauteile an der richtigen Position befinden. Jedes PCB muss diese Kontrolle durchlaufen. Abhängig von der produzierten Stückzahl werden bestückte PCBs auch weiteren Kontrollen unterzogen. Dabei kommen beispielsweise 3D-Röntgenscanner zum Einsatz, die auch das BGA unter größeren Chips kontrollieren können. Im Fokus steht nicht der Chip selbst, sondern auch das BGA (Ball Grid Array). Diese kleinen Kugeln auf der Unterseite eines jeden Chips dienen als Kontaktpunkt mit der Fläche, auf die der Chip gelötet werden soll. Bereits kleinste Abweichungen können dazu führen, dass der Kontakt eines einzelnen Balls nicht mehr sichergestellt werden kann. Bei inzwischen mehreren tausend Balls in einem BGA für einen modernen Chip kann ein solcher Fehler schnell auftreten.

Um den Fehler erkennen zu können, wird der Chip während des Röntgen-Vorgangs langsam gedreht und von allen Seiten beleuchtet. Dies ist nicht nur für die Verbindung zwischen GPU und PCB wichtig, sondern auch für das Package selbst, in dem sich die GPU befindet. Dieses verfügt über kleine Balls, die auf die größeren Balls das Package übertragen werden müssen. Schon dabei können Fehler auftreten. Damit man aber nun sehen kann, welche Kontaktpunkte fehlerhaft sind, muss die Röntgen-Analyse in 3D erfolgen. Dabei werden 1.600 Bilder für die Analyse eines Chips erstellt. Diese werden dann zu einem 3D-Bild oder besser einem Film zusammengesetzt.

Nach der Kontrolle wird das PCB um 180° gedreht und die zweite Seite kann bearbeitet werden. Die Reihenfolge der Arbeitsschritte ist identisch und unterschiedet sich höchstens durch die Anzahl und Art der Komponenten, die bestückt werden sollen.

Auf die vollautomatische Bestückung folgen nun die Arbeitsschritte, die bei PC Partner noch nicht vollständig automatisch ausgeführt werden können. Dazu gehört die Bestückung mit größeren Bauteilen, wie großen Spulen oder aber auch den Anschlüssen etc. Diese werden häufig per THT (Through-Hole Technology) oder PIH (Pin-in-Hole) mit dem PCB verbunden und müssen auch noch einmal verlötet werden. Einige Hersteller haben ihre Produktion inzwischen umstellen können, um auch diesen Schritt vollautomatisch ausführen zu können. Damit wird natürlich der Mensch als Fehlerquelle weitestgehend ausgeschlossen.

Nachdem alle Bauteile auf dem PCB bestückt sind, beginnt die Montage des Kühlers. Über bestimmte Hilfsmittel, sogenannte Tools, wird dabei sichergestellt, dass jede Schraube sich an der richtigen Stelle befindet. Damit diese auch richtig angezogen sind, können die Schrauber nur ein bestimmtes Drehmoment anlegen.

Sind die Karten mit allen Komponenten und auch der Kühlung fertig montiert, beginnen die ersten Funktionstests und das Aufspielen des VBIOS. Alle Anschlüsse und Modi werden geprüft – stehen die Lüfter im Idle-Betrieb still? Drehen sie sich überhaupt? Stellen alle Ausgänge ein Bild dar?

Sind auch diese Tests erfolgreich ausgeführt, wird die Grafikkarte verpackt. Dies erfolgt ebenfalls in mehreren Schritten. Handbuch, Treiber-CD, eventuelle Adapterkabel und weitere Beigaben werden in den Karton eingelegt und diese wiederum umverpackt. Damit sind die Karten fertig zur Auslieferung.

[h3]Umfangreiche Produkttests[/h3]

Vor, während und nach der Fertigung werden die gebauten Karten natürlich weiter geprüft. Dazu gehören Tests auf mechanische Belastung, aber auch solche in widrigen Umgebungen wie Umgebungstemperaturen von bis zu 90 °C, einer Luftfeuchtigkeit von bis zu 90 % oder aber in staubigen Umgebungen. Zahlreiche Parameter können so eingestellt werden, dass in kürzester Zeit eine Alterung um fünf Jahre simuliert wird.

Alle Nutzer einer Grafikkarte kennen das Auslesen der GPU-Temperatur. In Fertigungen wie bei PC Partner müssen in den Tests aber viele weitere Temperaturen der zahlreichen Komponenten überwacht werden. Dazu werden Temperatursensoren aufgeklebt und die entsprechenden Bauteile überwacht. Die Tests beschränken sich aber nicht nur auf die Grafikkarte selbst, sondern auch auf einzelne Komponenten wie die Kühlung bzw. die Lüfter.

In der Bildergalerie findet man zahlreiche weitere Tests, die wir nicht alle im Einzelnen beschreiben wollen. Insgesamt soll sichergestellt werden, dass die Ausfallrate möglichst gering ist. Aber PC Partner ist klar, dass eine 100-prozentige Sicherheit nicht gegeben werden kann. Man ist laut eigenen Angaben aber bemüht, Fehler möglichst früh zu erkennen.

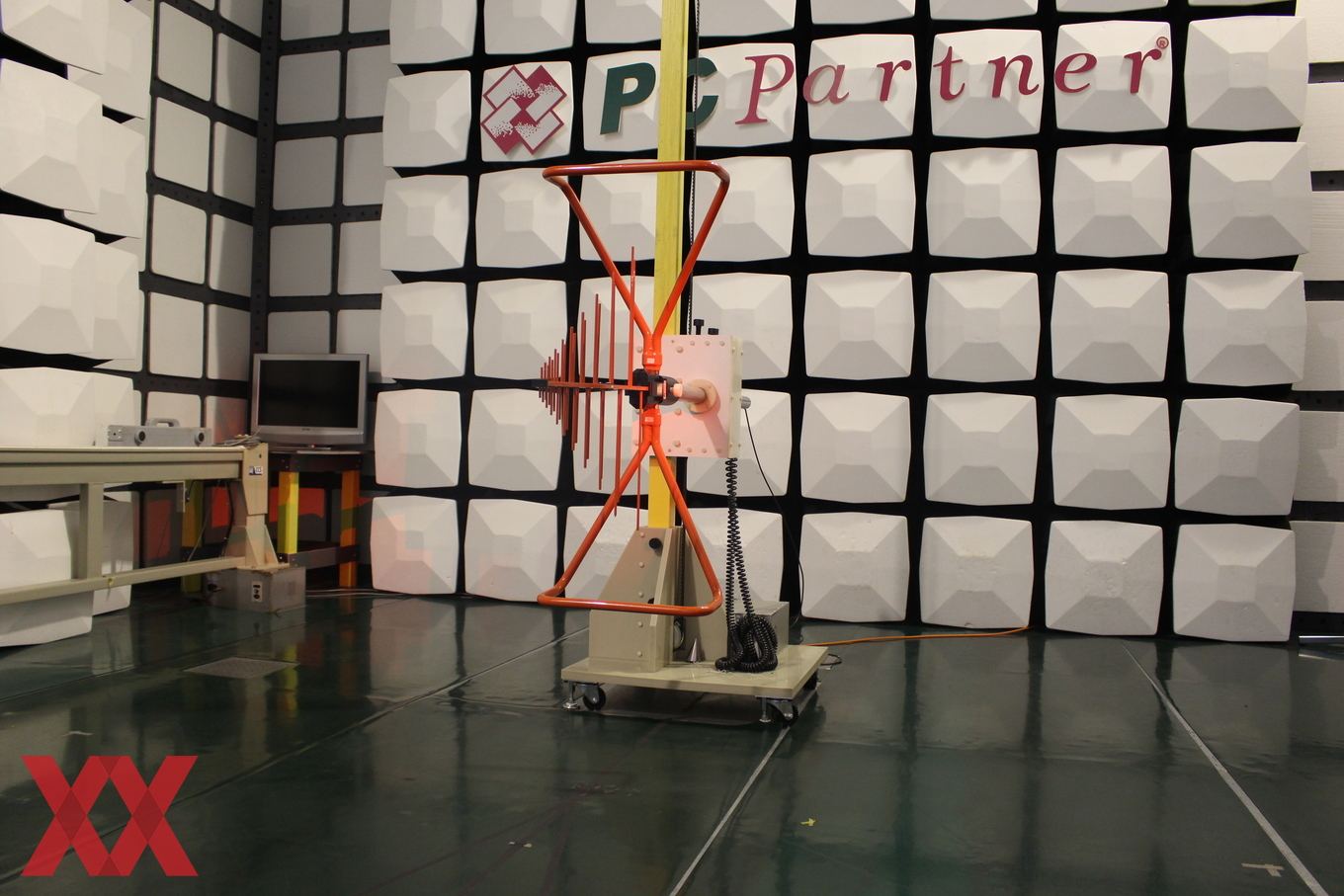

[h2]EMC-Tests im separaten Gebäude[/h2]

Neben den Funktionstests führt PC Partner, wie alle großen Hersteller, auch weitere Tests durch, die notwendig sind, damit die Produkte eine Zulassung erhalten. Dafür hat sich PC Partner vor einigen Jahren ein eigenes Gebäude errichten lassen. Die Abschirmung vor äußeren Einflüssen ist besonders wichtig, um keine verfälschten Ergebnisse zu erhalten. Die Electromagnetic Compatibility (EMC) wird hierzulande als Elektromagnetische Verträglichkeit (EMV) bezeichnet und beschreibt die Fähigkeit eines technischen Geräts, andere Geräte nicht durch ungewollte elektrische oder elektromagnetische Effekte zu stören oder durch andere Geräte gestört zu werden.

[h3]Auf Grafikkarten folgen Mini-PCs[/h3]

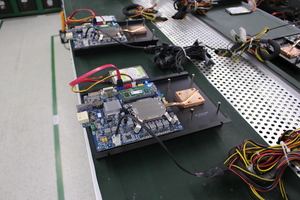

Die Fertigung von Mini-PCs erfolgt analog zu den Grafikkarten. Das PCB wird bestückt und in weiteren Schritten werden die weiteren Komponenten hinzugefügt. Bauteile, wie beispielsweise das WLAN-Modul, stammen natürlich auch hier von Drittherstellern.

Bei den Mini-PCs werden ebenfalls zahlreiche Tests durchgeführt, bevor ein solcher Mini-PC die Fabrik verlässt. In großem Räumen arbeiten hunderte Mini-PCs auf Dauer unter Last, um eventuelle Ausfallgründe frühzeitig zu erkennen. Auch hier erfolgt nach dem kompletten Zusammenbau die Verpackung und letztendlich die Auslieferung.

[h3]Ein Blick auf die Arbeitsbedingungen[/h3]

Soweit unser Rundgang durch die Fertigung bei PC Partner. Bei diesem Thema spielen natürlich die Arbeitsbedingungen eine wichtige Rolle. Natürlich lassen sich diese im Falle von PC Partner nur schwer einschätzen. Das, was in den negativen Berichten aber immer wieder zu sehen ist, konnten wir bei PC Partner während unseres natürlich zeitlich begrenzten Besuchs nicht beobachten. Die Räumlichkeiten sind sauber, die Arbeitsweisen wirken strukturiert.

Das Gehalt der Arbeiter bei PC Partner liegt etwas über dem, was dem Durchschnitt in Dongguan bezahlt wird. Die Unterbringung findet meist direkt auf dem Firmengelände statt. Uns wurde aber auch hier kein Einblick gewährt und somit können wir uns hier kein finales Urteil bilden. Dies war aber auch nicht das eigentliche Ziel unseres Besuchs bei PC Partner. Uns wurde ein Einblick in die Fertigung und die Testverfahren gewährt – ein durchaus interessanter Einblick in unseren Augen.

Datenschutzhinweis für Youtube

An dieser Stelle möchten wir Ihnen ein Youtube-Video zeigen. Ihre Daten zu schützen, liegt uns aber am Herzen: Youtube setzt durch das Einbinden und Abspielen Cookies auf ihrem Rechner, mit welchen Sie eventuell getracked werden können. Wenn Sie dies zulassen möchten, klicken Sie einfach auf den Play-Button. Das Video wird anschließend geladen und danach abgespielt.

Ihr Hardwareluxx-Team

Youtube Videos ab jetzt direkt anzeigen