Werbung

Auftragsfertiger und Hersteller, die eine eigene Fertigung haben, sind derzeit sehr bemüht zu betonen, dass man eine immer kleinere Fertigung oder Optimierung der bestehenden Fertigungsgröße problemlos realisieren könne. Allerdings wird auch ersichtlich, dass Intel, Gobal Foundries, Samsung und Co. das Thema "Extreme Ultraviolet Lithography" – kurz EUV oder EUVL – derzeit noch versuchen zu Umschiffen. Technische Probleme und vor allem die Kosten einer solchen Fertigung sind eine enorme Hürde.

Auf dem Meeting der Technology and Manufacturing Group (TMG) sprach Intel zuletzt über die Optimierungen der Fertigung in 14 nm und die Fortschritte der Fertigung in 10 nm.

Das Magazin Semiconductor Engineering hat sich nun mit einigen Experten in diesem Bereich zusammengesetzt und das Thema näher erläutert. Mit in der Runde waren Gregory McIntyre, Direktor des Advanced Patterning Department bei Imec, Harry Levinson, Senior Fellow und Senior Director of Technology Research bei GlobalFoundries, David Fried, Chief Technology Officer bei Coventor, Naoya Hayashi, Research Fellow bei Dai Nippon Printing (DNP), und Aki Fujimura, Chief Executive bei D2S.

Geringere Wellenlängen, aber ungenaue Strukturen

EUV ist ein Fotolithografie-Verfahren, welches Wellenlängen von 13,5 nm (91,82 eV) nutzt. Bisherige und aktuelle Fertigungsverfahren verwenden Wellenlängen von 248,0 nm mit KrF-Excimerlaser und 193,0 nm mit ArF-Excimerlaser. Die Verwendung dieser geringeren Wellenlängen sorgt aber auch dafür, dass die verwendeten Photonen um den Faktor 14 energiereicher sind. Dies sorgt dann wiederum dafür, dass die Handhabung der Photonen deutlich schwieriger wird, schließlich will man Strukturen von Größen von 5 bis 7 nm abbilden können.

Eines der größten Probleme ist dabei die Line-Edge Roughness (LER). Die LER beschreibt die Problematik, dass sich mit EUV derzeit keine scharfkantigen geraden Linien abbilden lassen. Dies entsteht durch ein Rauschen im gebündelten Strahl der EUV-Photonen. Nur etwa 40 % der Photonen schlagen den gewünschten Weg ein, 60 % des kompletten Strahls sind derzeit das Rauschen.

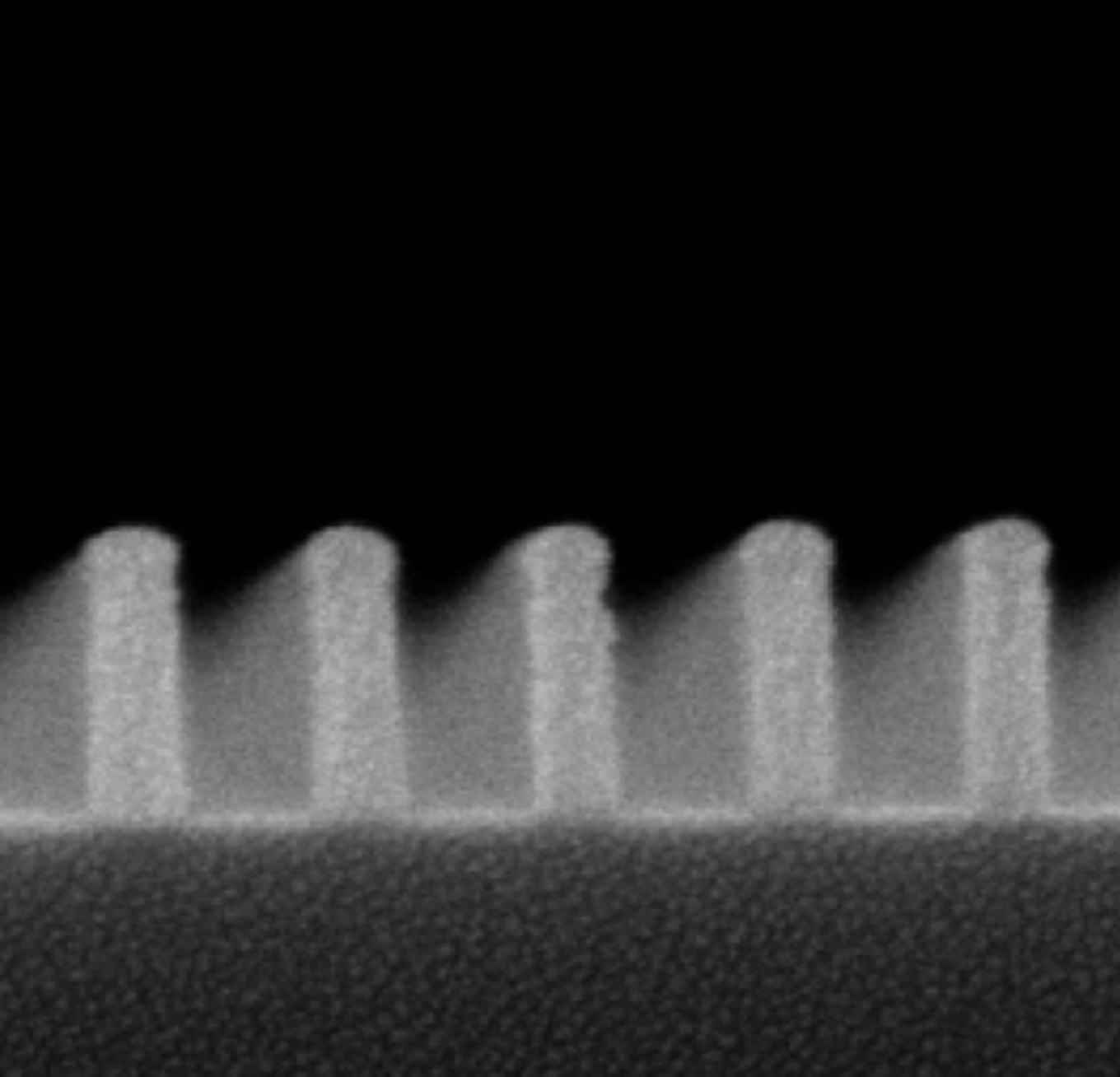

Ein weiteres Problem sind die Edged Pillars. Dabei handelt es sich um Strukturen, die eigentlich ebenfalls scharfkantig sein sollten, die an solchen Enden aber runde Köpfe in der Fertigung ausbilden. Diese Fehler überhaupt zu erkennen, ist ein weiteres Problem, denn wir sprechen hier von Fehlern, die in Größenordnungen von 0,3 nm auftreten. Diese Fehler zu messen, ist extrem schwierig und eine weitere Herausforderung für die Unternehmen.

Fertigungsgrößen werden kleiner – Fertigungszeiten erhöhen sich

Durch höhere Wellenlängen können also immer kleinere Fertigungsgrößen erreicht werden. Auf die Probleme bei der Fertigung selbst sind wir bereits eingegangen. Es gibt aber auch eine weitere Ebene in der EUVL. Für jede Fertigung müssen Masken erstellt werden. Bereits in diesen Masken muss beachtet werden, dass die Genauigkeit dieser einen Einfluss auf die letztendliche Fertigung hat.

Bereits bei der Fertigung der Masken können Dinge wie LER und Edged Pillars kompensiert werden – wenn man sich denn der Problematik bewusst ist und den Fehler auch messen konnte.

Über die Masken müssen solche Fehler also kompensiert werden und hier bewegen wir uns in Größenordnungen von vier bis fünf Ångström. Ein Ångström entspricht 100.000 fm, 100 pm oder 0,1 nm. Ein Ångström ist die typische Größenordnung für Atomradien und Abstände von Atomen in Kristallstrukturen und zeigt, wie genau die Abbildungsverfahren in der EUVL inzwischen sein müssen.

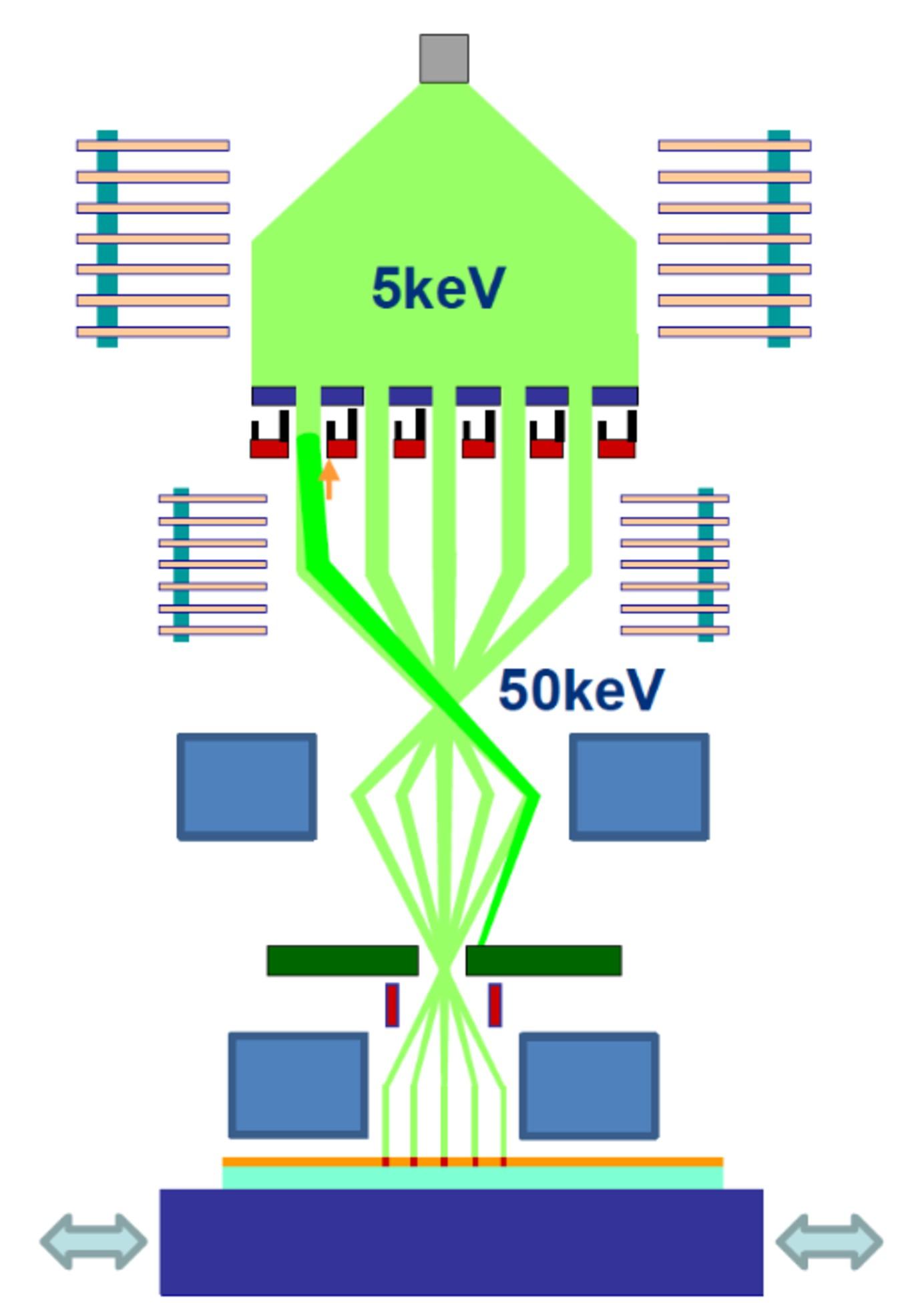

Ein weiterer Punkt betrifft die Masken, die zur Fertigung verwendet werden, denn auch diese müssen hergestellt werden. Üblicherweise sprechen wir hier von Zeitdauern von 60 Stunden für eine solche Maske. Die Unternehmen entwickeln daher Verfahren, um die Dauer für die Fertigung einer Maske zu verkürzen. Dazu hat man Multi-Beam-Masken entwickelt.

Solche Multi-Beam-Masken können in zehn Stunden gefertigt werden und damit deutlich schneller, als dies sonst der Fall ist. Hinzu kommt, dass Multi-Beam-Masken immer die gleiche Dauer zur Fertigung benötigen, egal wie komplex der zu fertigende Chip ist. Mit diesen Multi-Beam-Masken kann die Genauigkeit erhöht werden und der Edge Placement Error (EPE) wird reduziert.

Wer sich noch etwas genauer mit dem Thema und der Problematik auseinandersetzen möchte, kann sich das komplette Interview durchlesen. Dort wird auf viele weitere Aspekte eingegangen.