# This file contains common pin mappings for the BigTreeTech Octopus.

# To use this config, the firmware should be compiled for the

# STM32F446 with a "32KiB bootloader" and a "12MHz crystal" clock reference.

# See docs/Config_Reference.md for a description of parameters.

# Mainsail settings

[include mainsail.cfg]

#[menu __main __octoprint]

#type: disabled

# Driver0

[stepper_x]

step_pin: PF13

dir_pin: !PF12

enable_pin: !PF14

microsteps: 16

rotation_distance: 40

endstop_pin: PG6

position_endstop: -8

position_min: -8

position_max: 235

homing_speed: 40

[tmc2208 stepper_x]

uart_pin: PC4

run_current: 0.850

stealthchop_threshold: 999999

interpolate: True

# Driver1

[stepper_y]

step_pin: PG0

dir_pin: !PG1

enable_pin: !PF15

microsteps: 16

rotation_distance: 40

endstop_pin: PG9

position_endstop: -10

position_min: -10

position_max: 220

homing_speed: 40

[tmc2208 stepper_y]

uart_pin: PD11

run_current: 0.850

stealthchop_threshold: 999999

interpolate: True

# Driver2

[stepper_z]

step_pin: PF11

dir_pin: PG3

enable_pin: !PG5

microsteps: 16

rotation_distance: 8

endstop_pin: probe:z_virtual_endstop

#endstop_pin: PG10

#position_endstop: 0

position_max: 250

[tmc2208 stepper_z]

uart_pin: PC6

run_current: 0.850

stealthchop_threshold: 999999

interpolate: True

# Driver3

[stepper_z1]

step_pin: PG4

dir_pin: PC1

enable_pin: !PA0

microsteps: 16

rotation_distance: 8

[tmc2208 stepper_z1]

uart_pin: PC7

run_current: 0.850

stealthchop_threshold: 999999

interpolate: True

# Driver3

# The Octopus only has 4 heater outputs which leaves an extra stepper

# This can be used for a second Z stepper, dual_carriage, extruder co-stepper,

# or other accesory such as an MMU

#[stepper_]

#step_pin: PG4

#dir_pin: PC1

#enable_pin: PA0

#endstop_pin: PG11

#...

# Driver4

[extruder]

step_pin: PF9

dir_pin: !PF10

enable_pin: !PG2

microsteps: 16

rotation_distance: 7.711

nozzle_diameter: 0.400

filament_diameter: 1.750

heater_pin: PA2 # HE0

sensor_pin: PF4 # T0

sensor_type: EPCOS 100K B57560G104F

control: pid

pid_Kp: 19.518

pid_Ki: 0.964

pid_Kd: 98.812

min_temp: 0

max_temp: 240

pressure_advance = 0.125

[tmc2208 extruder]

uart_pin: PF2

run_current: 0.850

stealthchop_threshold: 0

interpolate: True

#[filament_switch_sensor material_0]

#switch_pin: PG12

# Driver5

#[extruder1]

#step_pin: PC13

#dir_pin: PF0

#enable_pin: !PF1

#heater_pin: PA3 # HE1

#sensor_pin: PF5 # T1

#...

#[filament_switch_sensor material_1]

#switch_pin: PG13

# Driver6

#[extruder2]

#step_pin: PE2

#dir_pin: PE3

#enable_pin: !PD4

#heater_pin: PB10 # HE2

#sensor_pin: PF6 # T2

#...

#[filament_switch_sensor material_2]

#switch_pin: PG14

# Driver7

#[extruder3]

#step_pin: PE6

#dir_pin: PA14

#enable_pin: !PE0

#heater_pin: PB11 # HE3

#sensor_pin: PF7 # T3

#...

#[filament_switch_sensor material_3]

#switch_pin: PG15

[heater_bed]

heater_pin: PA1

sensor_pin: PF3 # TB

sensor_type: ATC Semitec 104GT-2

control: pid

pid_Kp: 71.321

pid_Ki: 1.640

pid_Kd: 775.620

min_temp: 0

max_temp: 100

[fan]

pin: PA8

#hardware_pwm: False

#cycle_time: 0.0000128

[heater_fan fan1]

pin: PE5

#[heater_fan fan2]

#pin: PD12

#[heater_fan fan3]

#pin: PD13

#[heater_fan fan4]

#pin: PD14

#[controller_fan fan5]

#pin: PD15

[mcu]

serial: /dev/serial/by-id/usb-Klipper_stm32f446xx_5D002F001251373234333632-if00

#serial: /dev/serial/by-id/usb-Klipper_Klipper_firmware_12345-if00

# CAN bus is also available on this board

[printer]

kinematics: cartesian

max_velocity: 100

max_accel: 3800

max_accel_to_decel: 3800

max_z_velocity: 5

max_z_accel: 100

square_corner_velocity: 5.0

#[printer]

#kinematics: cartesian

#max_velocity: 300

#max_accel: 1000

#max_z_velocity: 5

#max_z_accel: 100

#square_corner_velocity: 5.0

########################################

# TMC2209 configuration

########################################

#[tmc2209 stepper_x]

#uart_pin: PC4

##diag_pin: PG6

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2209 stepper_y]

#uart_pin: PD11

##diag_pin: PG9

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2209 stepper_z]

#uart_pin: PC6

##diag_pin: PG10

#run_current: 0.650

#stealthchop_threshold: 999999

#[tmc2209 stepper_]

#uart_pin: PC7

##diag_pin: PG11

#run_current: 0.650

#stealthchop_threshold: 999999

#[tmc2209 extruder]

#uart_pin: PF2

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2209 extruder1]

#uart_pin: PE4

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2209 extruder2]

#uart_pin: PE1

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2209 extruder3]

#uart_pin: PD3

#run_current: 0.800

#stealthchop_threshold: 999999

########################################

# TMC2130 configuration

########################################

#[tmc2130 stepper_x]

#cs_pin: PC4

#spi_bus: spi1

##diag1_pin: PG6

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2130 stepper_y]

#cs_pin: PD11

#spi_bus: spi1

##diag1_pin: PG9

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2130 stepper_z]

#cs_pin: PC6

#spi_bus: spi1

##diag1_pin: PG10

#run_current: 0.650

#stealthchop_threshold: 999999

#[tmc2130 stepper_]

#cs_pin: PC7

#spi_bus: spi1

##diag1_pin: PG11

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2130 extruder]

#cs_pin: PF2

#spi_bus: spi1

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2130 extruder1]

#cs_pin: PE4

#spi_bus: spi1

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2130 extruder2]

#cs_pin: PE1

#spi_bus: spi1

#run_current: 0.800

#stealthchop_threshold: 999999

#[tmc2130 extruder3]

#cs_pin: PD3

#spi_bus: spi1

#run_current: 0.800

#stealthchop_threshold: 999999

[board_pins]

aliases:

# EXP1 header

EXP1_1=PE8, EXP1_2=PE7,

EXP1_3=PE9, EXP1_4=PE10,

EXP1_5=PE12, EXP1_6=PE13, # Slot in the socket on this side

EXP1_7=PE14, EXP1_8=PE15,

EXP1_9=<GND>, EXP1_10=<5V>,

# EXP2 header

EXP2_1=PA6, EXP2_2=PA5,

EXP2_3=PB1, EXP2_4=PA4,

EXP2_5=PB2, EXP2_6=PA7, # Slot in the socket on this side

EXP2_7=PC15, EXP2_8=<RST>,

EXP2_9=<GND>, EXP2_10=PC5

# See the sample-lcd.cfg file for definitions of common LCD displays.

#[display]

#lcd_type: st7920

#cs_pin: EXP1_7

#sclk_pin: EXP1_6

#sid_pin: EXP1_8

#encoder_pins: ^EXP1_5, ^EXP1_3

#click_pin: ^!EXP1_2

#[output_pin beeper]

#pin: EXP1_1

[input_shaper]

shaper_freq_x: 74.0

shaper_type_x: 3hump_ei

shaper_freq_y: 40.0

shaper_type_y: mzv

# A [probe] section can be defined instead with a pin: setting identical

# to the sensor_pin: for a bltouch

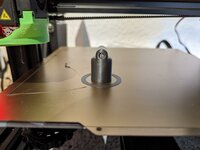

[bltouch]

sensor_pin: ^PB7

control_pin: PB6

X_OFFSET: -37.800

Y_OFFSET: -13.200

#z_offset: 2.385

z_offset: 2.400

pin_move_time: 1

#samples: 2

[safe_z_home]

home_xy_position: 146, 110

speed: 50

z_hop: 10 # Move up 10mm

z_hop_speed: 5

#[safe_z_home]

#home_xy_position: 50, 25

#speed: 50

#z_hop: 10 # Move up 10mm

#z_hop_speed: 5

[bed_mesh]

speed: 200

horizontal_move_z: 5

mesh_min: 0, 0

mesh_max: 197, 206

probe_count: 5, 5

mesh_pps: 2, 2

algorithm: bicubic

bicubic_tension: 0.2

fade_start: 5

fade_end: 10

fade_target: 0

[bed_screws]

screw1: 7, 7

screw2: 7, 207

screw3: 212, 207

screw4: 212, 7

#[neopixel my_neopixel]

#pin: PB0