So ich hab vor mir nen CPU-Kühler selbst zu bauen.

Er soll ein zwitter zwischen Düsen und Sturkturkühler werden (d.h. Wasser durch Düsen und dann durch die Fins).

Was ich bereits habe:

5mm Starke Kupfer Bleche 60x60x5 2mal

Diese werde ich für Grund und Düsenplatte benutzen

Den "Deckel werde ich wohl was POM oder PVC (je nach dem was gerade da ist) in schwarz fertigen und mit einer 2mm dicken Edelstahlblende, welche auch zum befestigen des Kühlers dient, verblenden.

Zum Fertigen des Kühlers steht mir eine Maho MP 400P oder eine Maho MP 600P (je nach dem was gerade Frei ist) zur Verfügung. Beide Maschienen besitzen eine NC-Steuerung was die Formgebung etwas einschrenkt.

Welche werkzeuge werde ich verwenden:

Zum Fräsen der Fins werde ich entweder einen 2mm Schaftfräser stupid

stupid oder ein Sägeblatt/Scheibenfräser mit 2mm oder Dünner verwenden (letzers werde ich Bevorzugen da hier die Gefahr des Abbrechens geringer ist und ich die Kanäle auf einmal gefräst werden können.

oder ein Sägeblatt/Scheibenfräser mit 2mm oder Dünner verwenden (letzers werde ich Bevorzugen da hier die Gefahr des Abbrechens geringer ist und ich die Kanäle auf einmal gefräst werden können.

Zum Bohren der Düsen und Sacklöcher (werde beide auf einmal bohren) werde ich mittels eines Spiralbohrers Durchmesser 1-1,5mm Bohren (hier ist eure Meinung gefragt wie groß die Löcher werden sollen)

Die einzelnen Schichten des Kühlers werden mit M3 oder M4 Senkkopfschrauben mit Innensechskannt mit einander Verbunden.

Jetzt mal meine Fragen:

Wie groß sollen die Düsenlöcher werden?

Was haltet ihr von aquacomputers Prinzip das Wasser 2mal durch Düsen zu schicken, da ich etwas ähnlichs vorhatte?

Wie groß soll die Restbodenstärke sein, ich habe mal so 0,5mm bei den Sacklöchern und 0,8mm bei den Fins gerechnet?

Womit soll ich die Plane auflagefläche fertigen, entweder mit einem Messerkopf oder mit einem HSS Walzenstirnfräser??

Der Rest vom System:

Ein Termochill P120.3

Ein selfmade Dual HPPS+ @auto gespann

Ein Silent HDD Box

Eine EK 8800 GTX Kühler

Und ein Cape Coolplex 10

Sinn des Projekts:

-Spaß am Basteln und selber machen

-ein Unikat mein eigen nennen

-Meinen Meister des Tehma Wasserkühlung näher bringen

-Allgemeins Fragezeichen in der Lehrwerkstatt

Was im Laufe des Tages und der Kommenden Woche noch folgen wird:

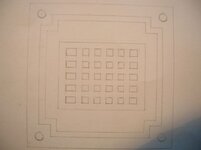

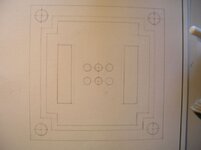

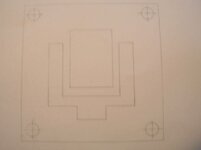

-Technische Zeichnungen (abfotographiert da ich kein CAD Programm bestitze/entwürfe ohne Bemaßung)

-Das NC-Programm (früherstens Dienstags da ich Fräser, Bohrer und NC-Anbohrer erst noch vermessen muss)

-Bilder und Ergebnisse vom Fertigen und vom fertigen Kühler (Als Vergleich werde ich meinen jetzigen Swiftech G4 Storm verwenden)

Er soll ein zwitter zwischen Düsen und Sturkturkühler werden (d.h. Wasser durch Düsen und dann durch die Fins).

Was ich bereits habe:

5mm Starke Kupfer Bleche 60x60x5 2mal

Diese werde ich für Grund und Düsenplatte benutzen

Den "Deckel werde ich wohl was POM oder PVC (je nach dem was gerade da ist) in schwarz fertigen und mit einer 2mm dicken Edelstahlblende, welche auch zum befestigen des Kühlers dient, verblenden.

Zum Fertigen des Kühlers steht mir eine Maho MP 400P oder eine Maho MP 600P (je nach dem was gerade Frei ist) zur Verfügung. Beide Maschienen besitzen eine NC-Steuerung was die Formgebung etwas einschrenkt.

Welche werkzeuge werde ich verwenden:

Zum Fräsen der Fins werde ich entweder einen 2mm Schaftfräser

oder ein Sägeblatt/Scheibenfräser mit 2mm oder Dünner verwenden (letzers werde ich Bevorzugen da hier die Gefahr des Abbrechens geringer ist und ich die Kanäle auf einmal gefräst werden können.

oder ein Sägeblatt/Scheibenfräser mit 2mm oder Dünner verwenden (letzers werde ich Bevorzugen da hier die Gefahr des Abbrechens geringer ist und ich die Kanäle auf einmal gefräst werden können.Zum Bohren der Düsen und Sacklöcher (werde beide auf einmal bohren) werde ich mittels eines Spiralbohrers Durchmesser 1-1,5mm Bohren (hier ist eure Meinung gefragt wie groß die Löcher werden sollen)

Die einzelnen Schichten des Kühlers werden mit M3 oder M4 Senkkopfschrauben mit Innensechskannt mit einander Verbunden.

Jetzt mal meine Fragen:

Wie groß sollen die Düsenlöcher werden?

Was haltet ihr von aquacomputers Prinzip das Wasser 2mal durch Düsen zu schicken, da ich etwas ähnlichs vorhatte?

Wie groß soll die Restbodenstärke sein, ich habe mal so 0,5mm bei den Sacklöchern und 0,8mm bei den Fins gerechnet?

Womit soll ich die Plane auflagefläche fertigen, entweder mit einem Messerkopf oder mit einem HSS Walzenstirnfräser??

Der Rest vom System:

Ein Termochill P120.3

Ein selfmade Dual HPPS+ @auto gespann

Ein Silent HDD Box

Eine EK 8800 GTX Kühler

Und ein Cape Coolplex 10

Sinn des Projekts:

-Spaß am Basteln und selber machen

-ein Unikat mein eigen nennen

-Meinen Meister des Tehma Wasserkühlung näher bringen

-Allgemeins Fragezeichen in der Lehrwerkstatt

Was im Laufe des Tages und der Kommenden Woche noch folgen wird:

-Technische Zeichnungen (abfotographiert da ich kein CAD Programm bestitze/entwürfe ohne Bemaßung)

-Das NC-Programm (früherstens Dienstags da ich Fräser, Bohrer und NC-Anbohrer erst noch vermessen muss)

-Bilder und Ergebnisse vom Fertigen und vom fertigen Kühler (Als Vergleich werde ich meinen jetzigen Swiftech G4 Storm verwenden)

Zuletzt bearbeitet: