Hallo,

ich möchte euch mein neuestes Projekt vorstellen, ein Photogrammetrie 3D-Scanner.

Zunächst die entscheidende Frage, was genau erhofft man sich von so einem Projekt? In erster Linie Spaß am Basteln und man lernt auch was dazu

Im Netz bin ich auf dieses Projekt gestoßen und habe mich auch nach intensivem Selbststudium an sowas gewagt.

Prinzipiell ist der Photogrammetrie 3D-Scanner nicht schlecht aber dann bin ich auf eine angepasste Variante gestoßen und habe mich letztendlich dafür entschlossen.

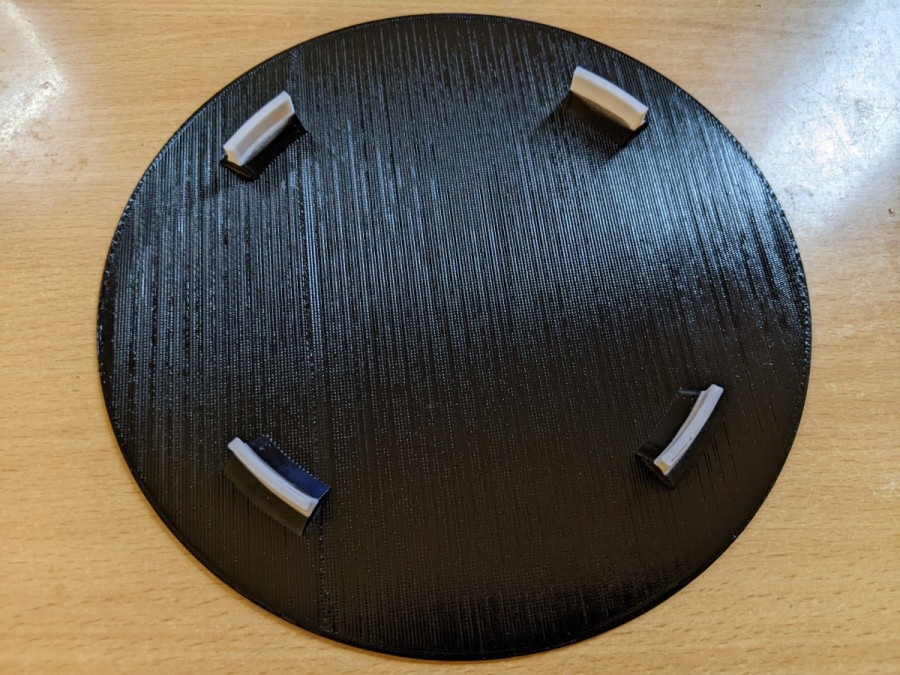

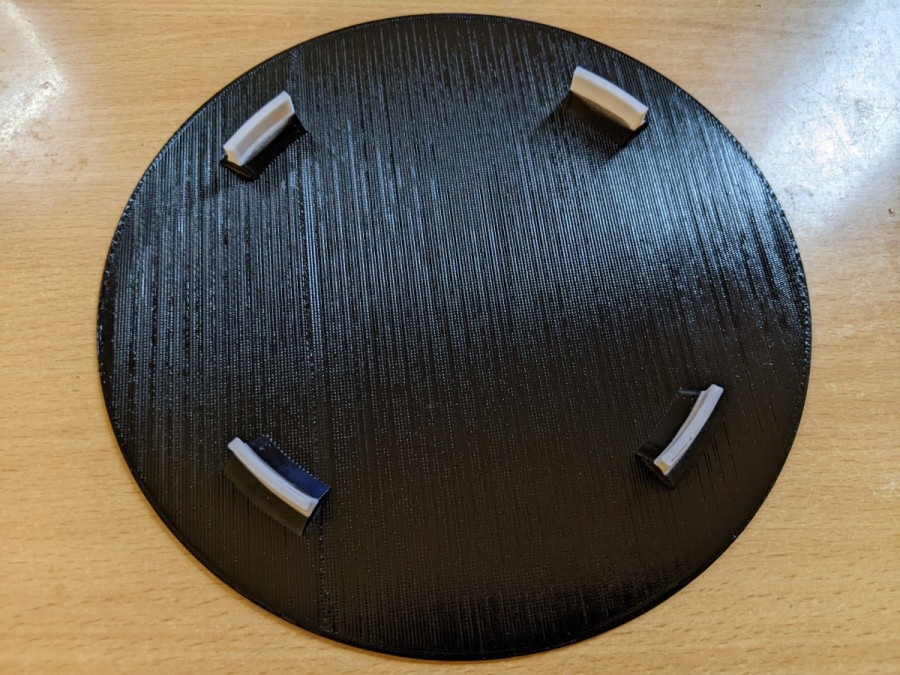

Was spricht für diese Variante? Man benötigt keinen weiteren Servo Motor und Bluetooth Fernbedienung, noch dazu wird auch ein Display mit I2C Bus verwendet was die Verdrahtung ein wenig vereinfacht. Der Drehteller wird zusätzlich durch 3x 608er Rillenkugellager stabilisiert, was letztendlich ebenfalls ein entscheidender Punkt war.

Allerdings darf man sich dann auch mit einem exotischeren Arduino Board herumschlagen aber das sollte auch keine größeren Hürden darstellen, wenn man fest entschlossen ist

Ich werde dieses Projekt quasi in mehreren Kapiteln beschreiben welche nach und nach ergänzt werden, weiterhin erwarte ich auch, sollte sich jemand davon inspiriert fühlen, dass man etwas Eigeninitiative betreibt und sich z.B. auch die benötigten Teile selbstständig sucht.

1. Teil: 3D Teile

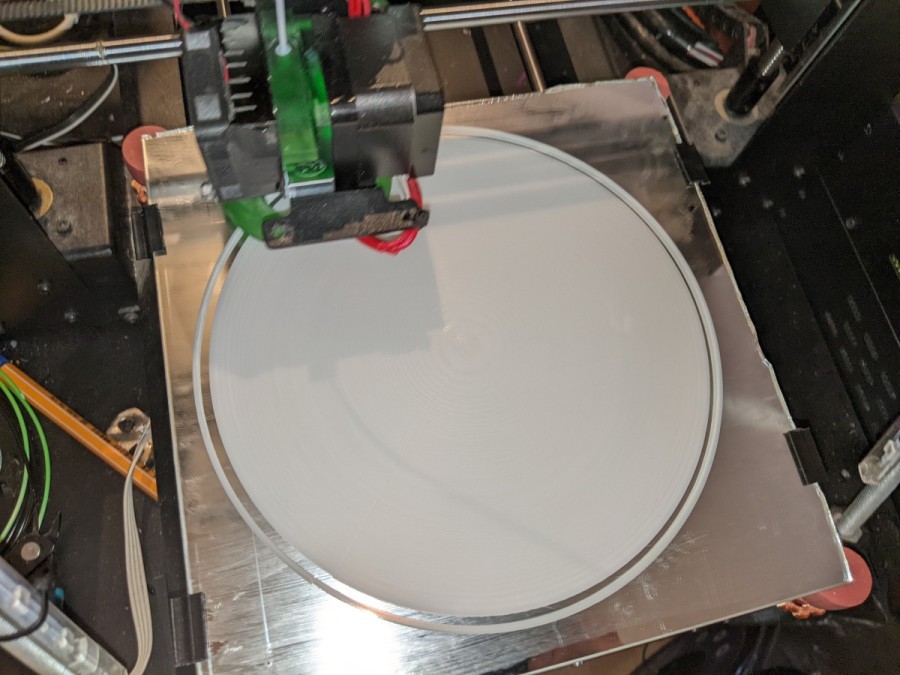

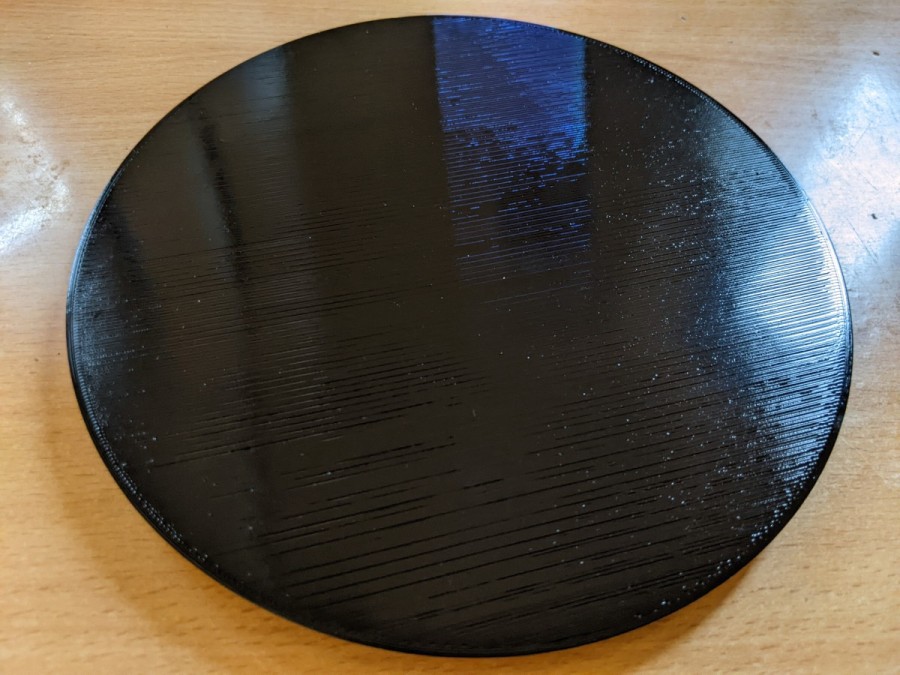

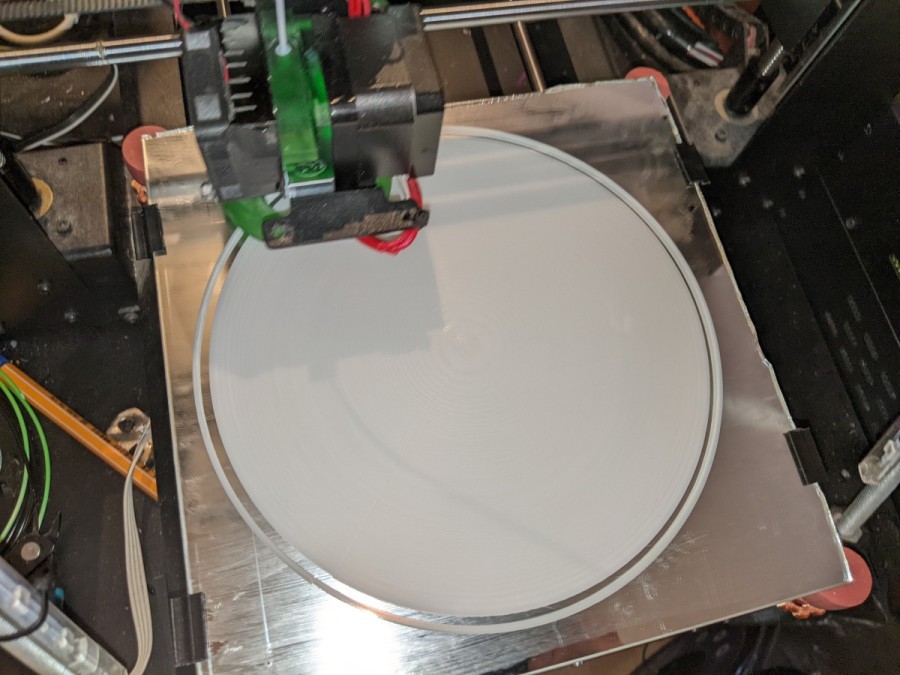

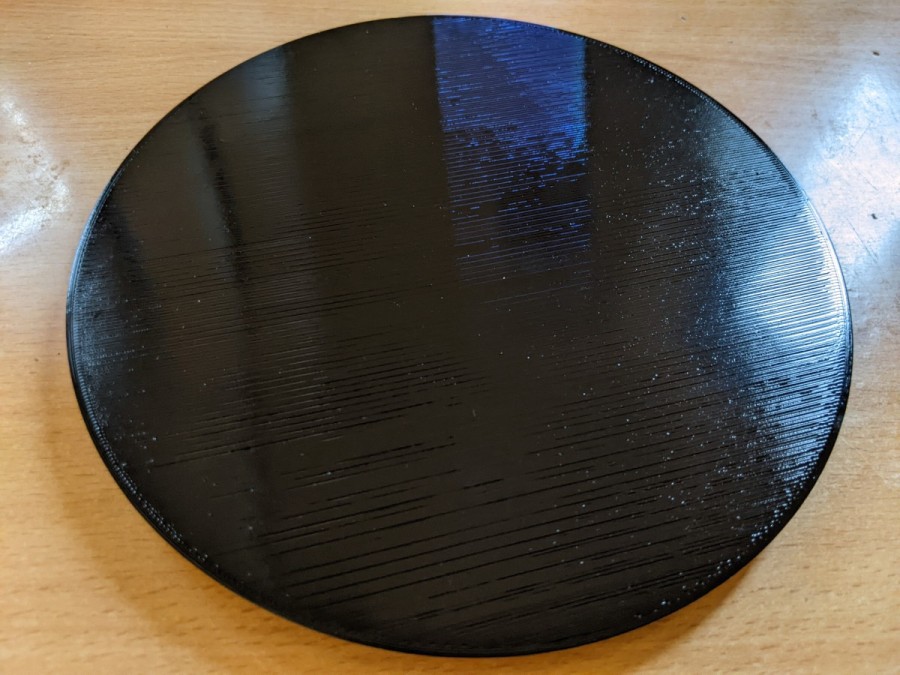

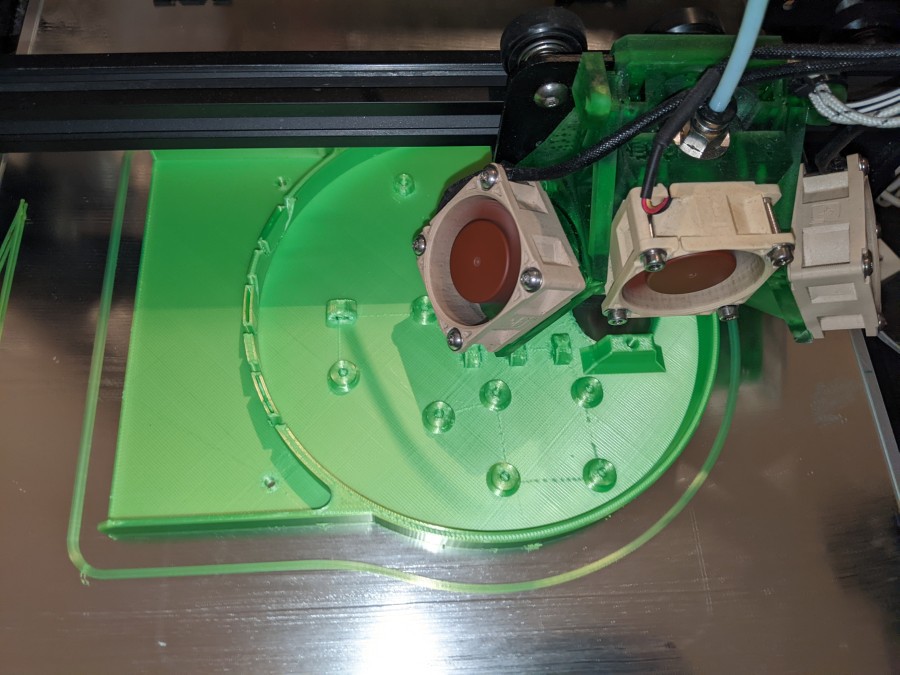

Zunächst habe ich die benötigten Teile mit 3D Drucker gefertigt.

Die Teile wurden aus PLA gedruckt und dabei unterschiedliche Farben verwendet.

Der Drehteller hat das Bauvolumen eines Wanhao i3 ordentlich ausgenutzt, andere Teile wurden mit einem Creality 3D CR10S gefertigt.

Es hat natürlich Vorteile wenn man über mehrere 3D Drucker verfügt um Zeit zu sparen. Alle 3D Drucker haben einige Upgrades erhalten um die Effizienz zu steigern.

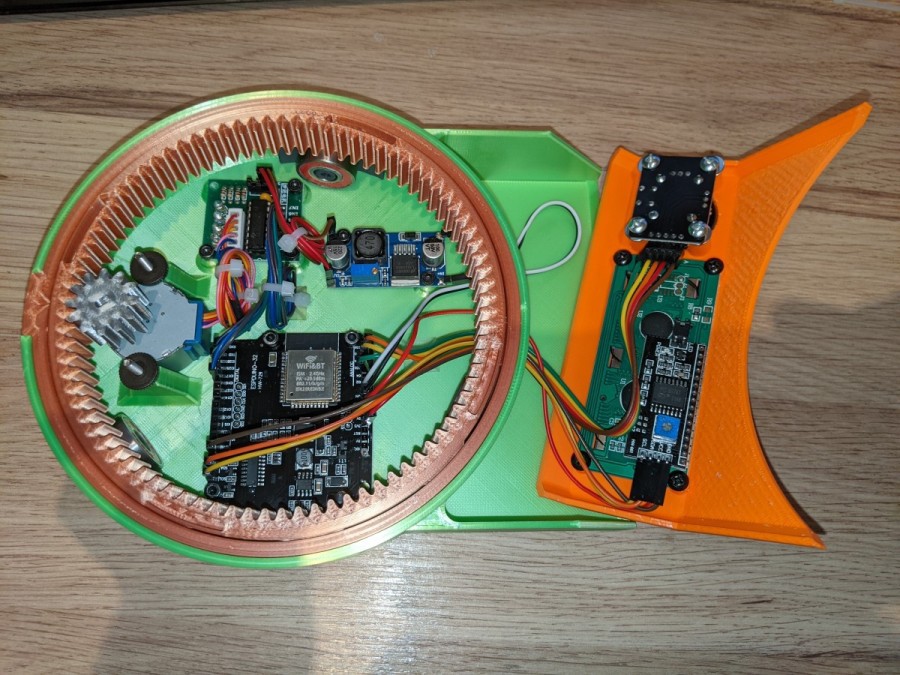

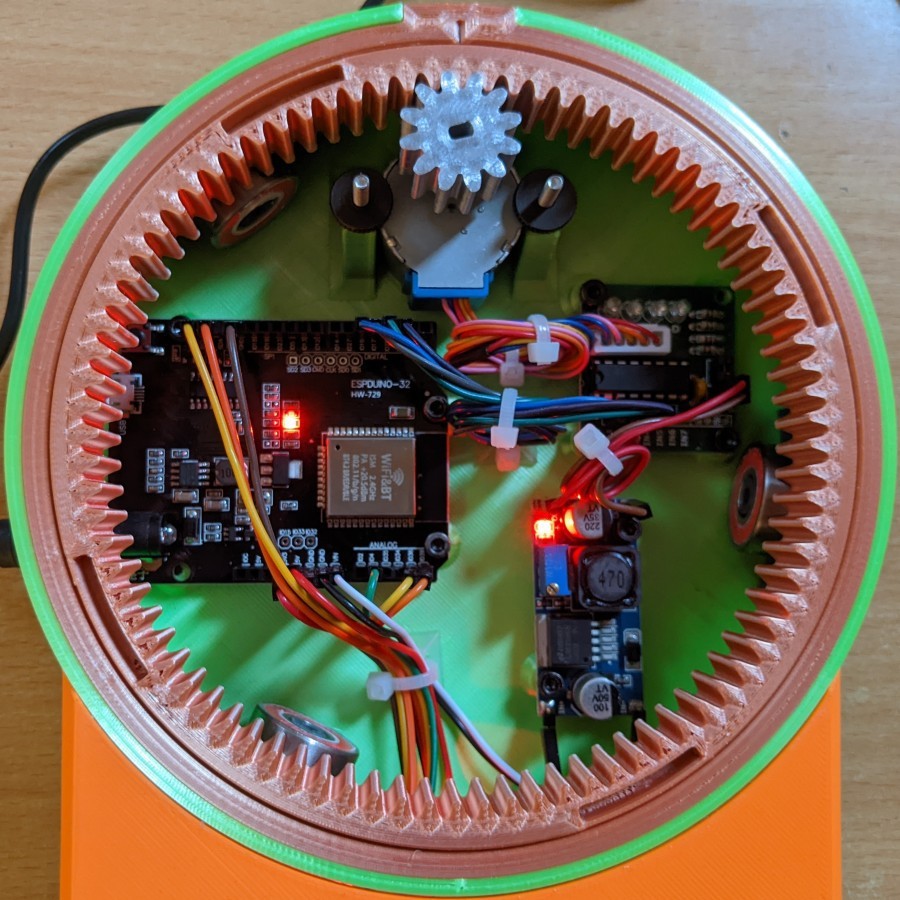

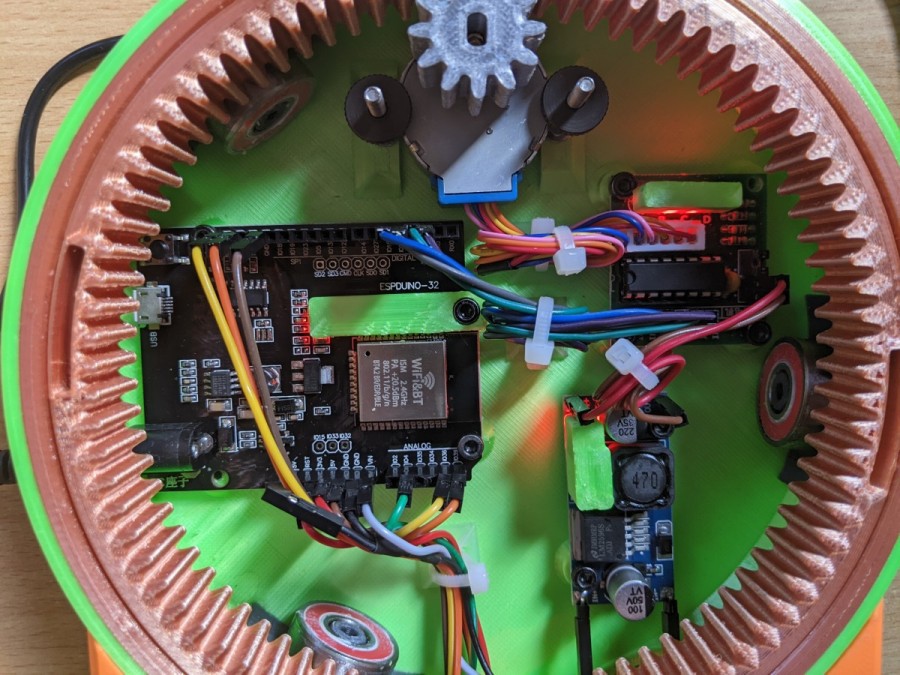

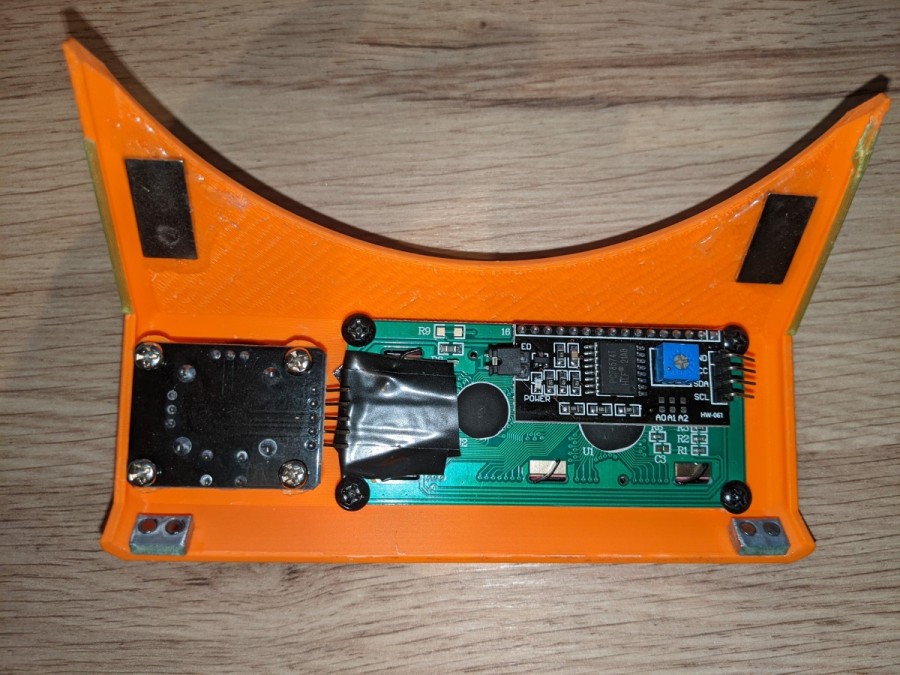

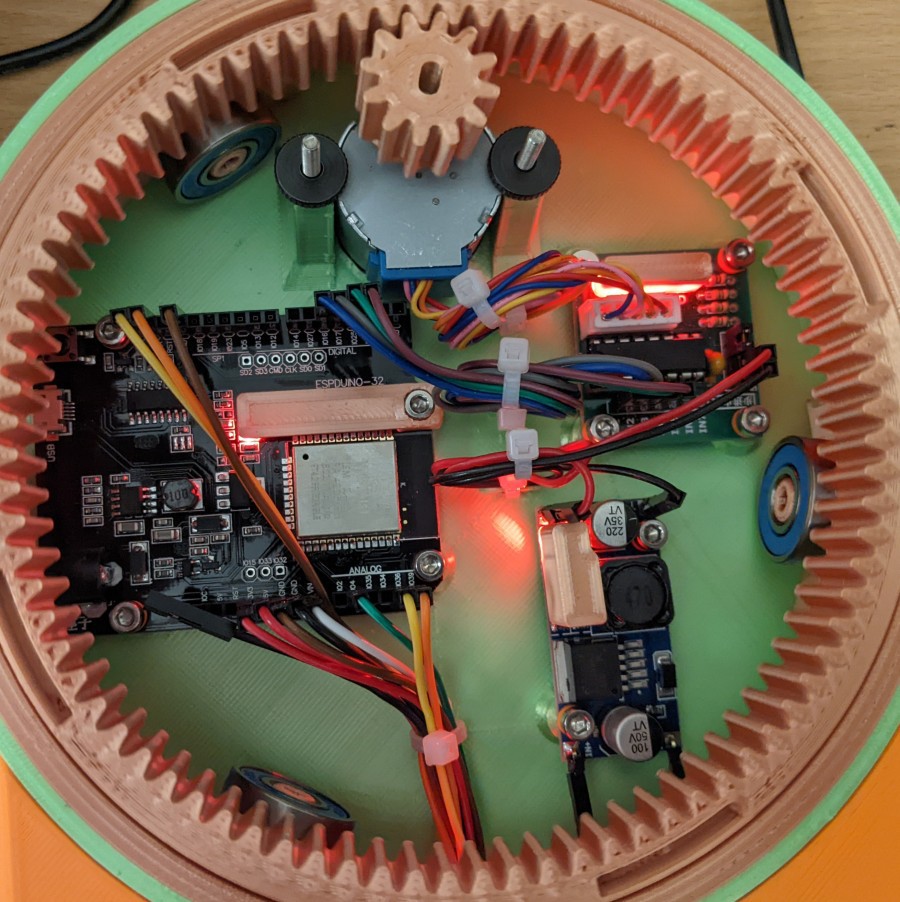

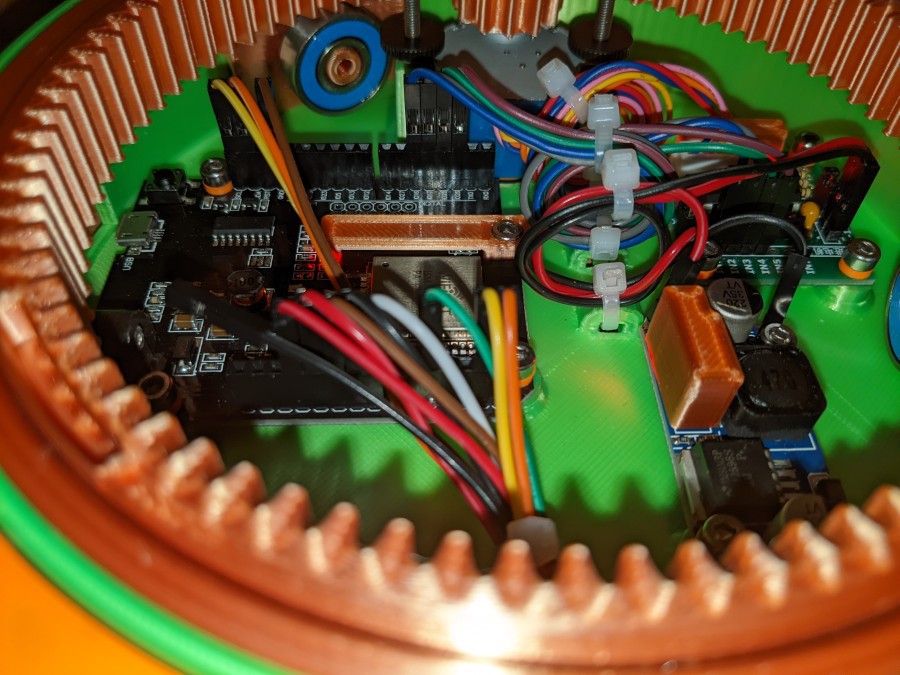

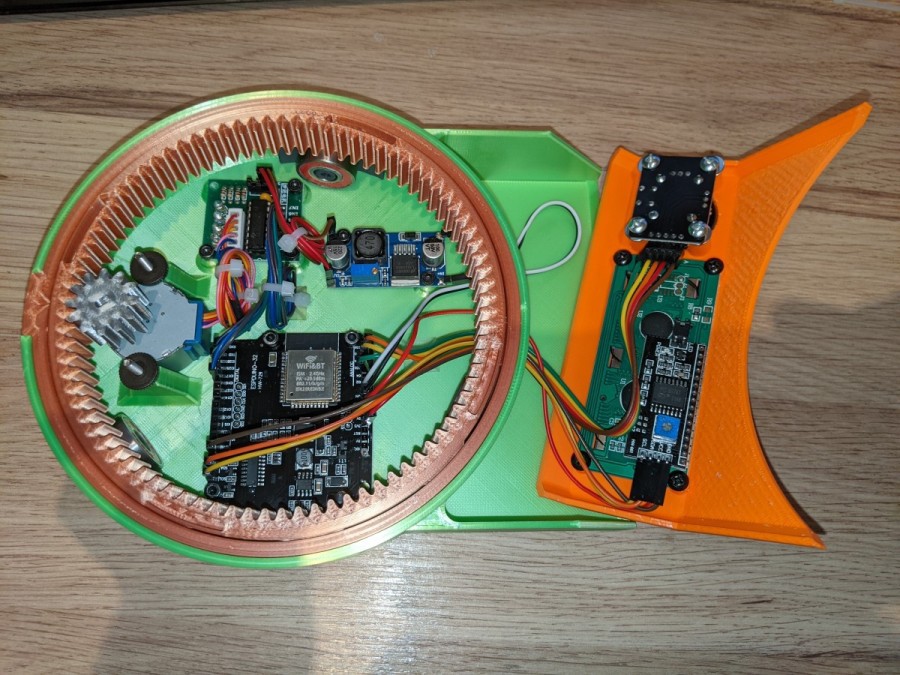

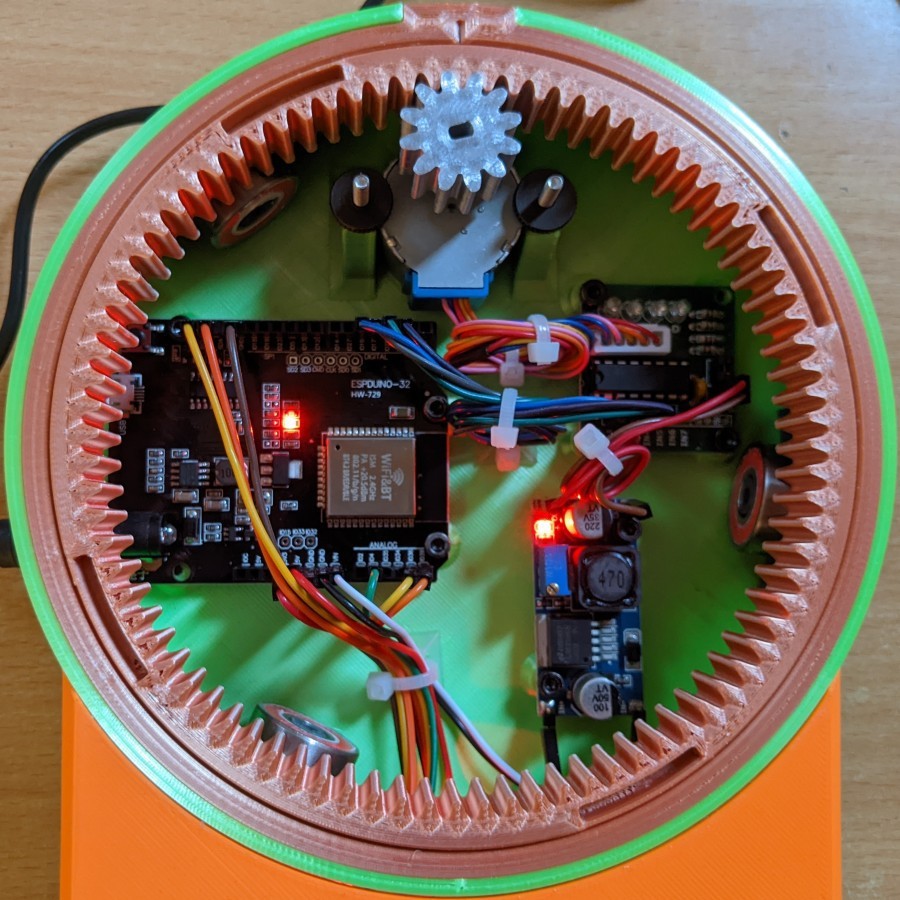

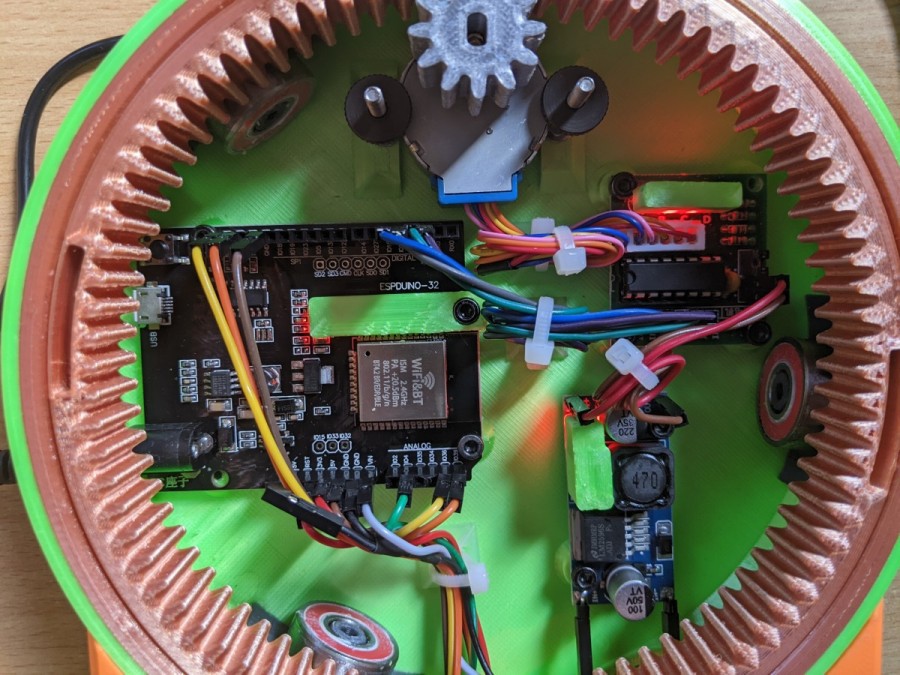

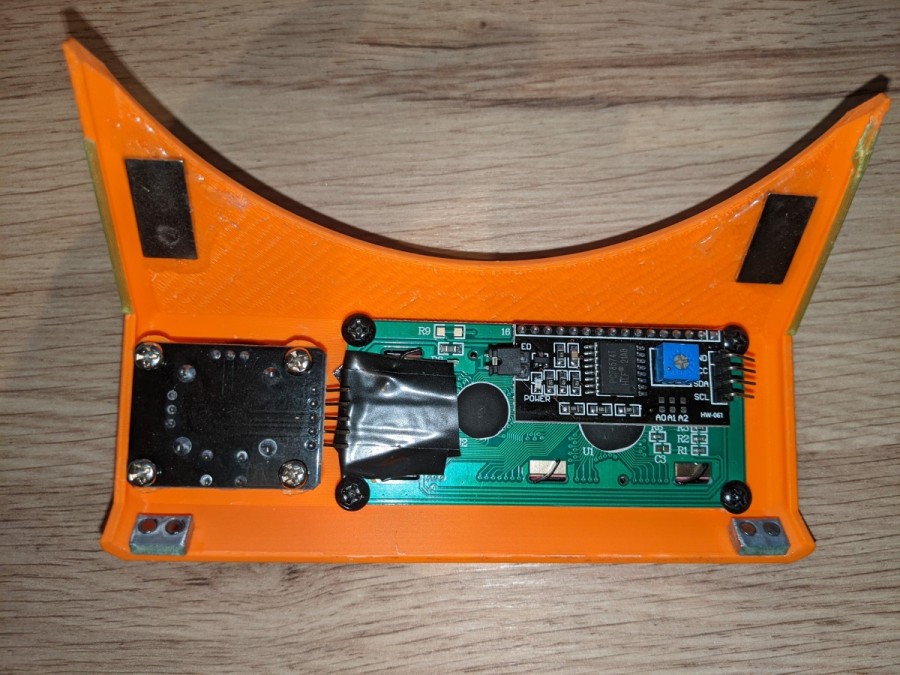

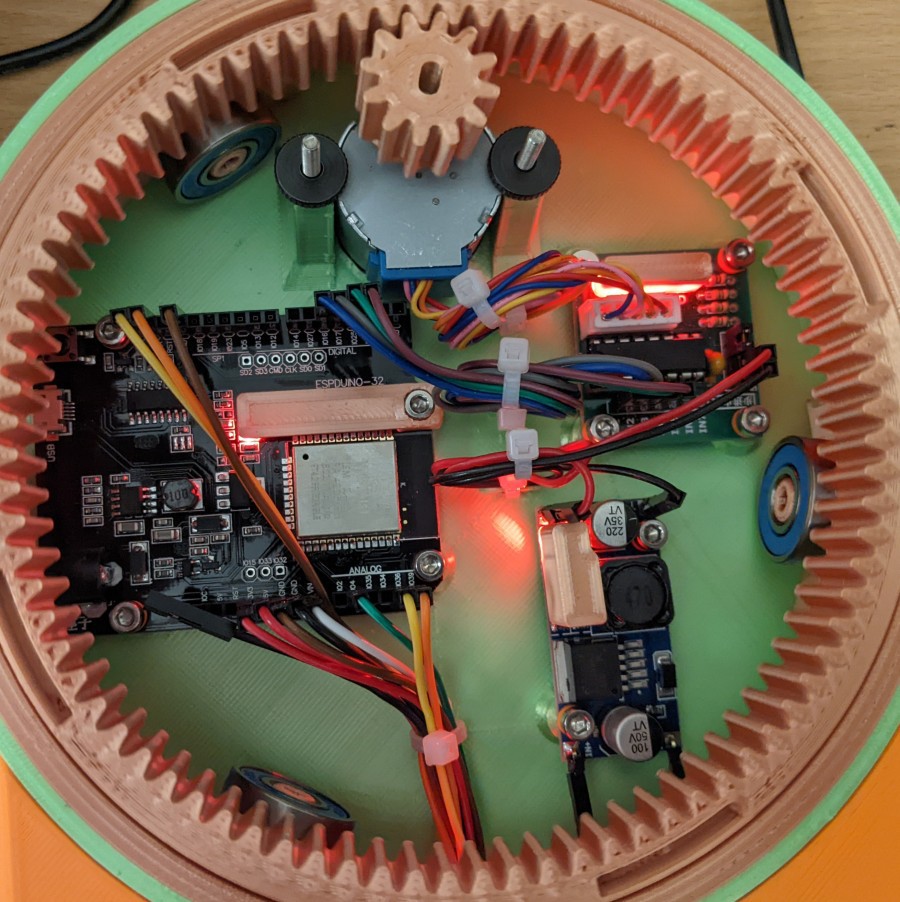

2. Teil: Der Einbau der Hardware

Ganz wichtig, vor dem ersten Einschalten sollte man den DC/DC-Abwärtswandler (Buck Converter) auf die richtige Ausgangsspannung von knapp 5,1-5,2V einstellen, dann erst die Ausgänge mit dem Schrittmotortreiber verbinden.

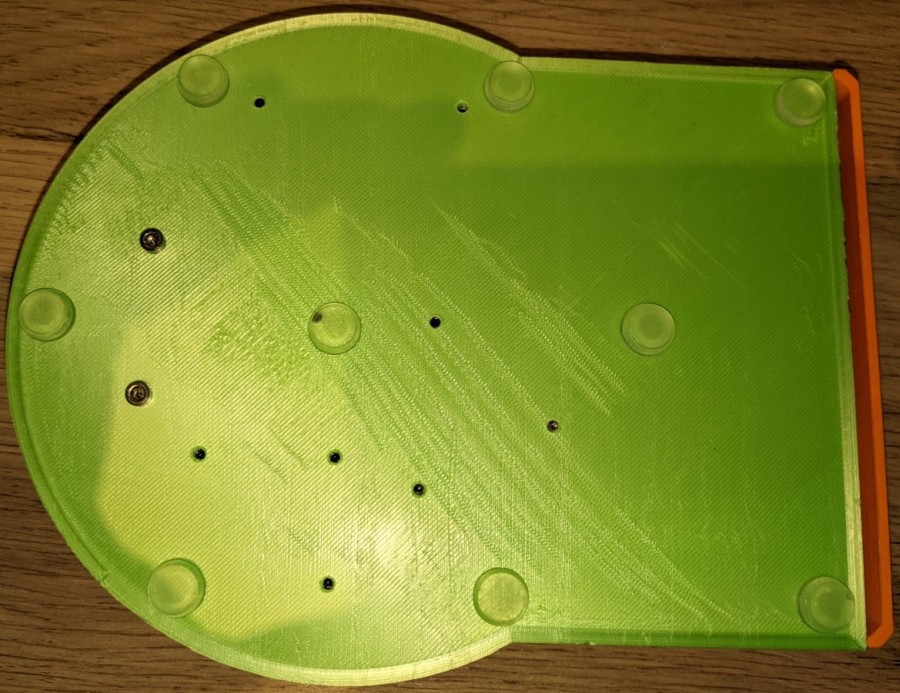

Ein paar Hürden gab es beim Einbauen der benötigten Hardware weil sich z.B. die Halterung des Schrittmotors als zu schwach erwiesen hat.

Selbst wenn man die Löcher vorsichtig aufbohrt, können die Schrauben zu hohe Torsionskräfte erzeugen, deshalb wurde der Motor anders befestigt.

Ich habe diesen mit 2 Schrauben, 2 Muttern und Rändelmuttern befestigt. Die 2 Muttern dienen dabei als Abstandhalter.

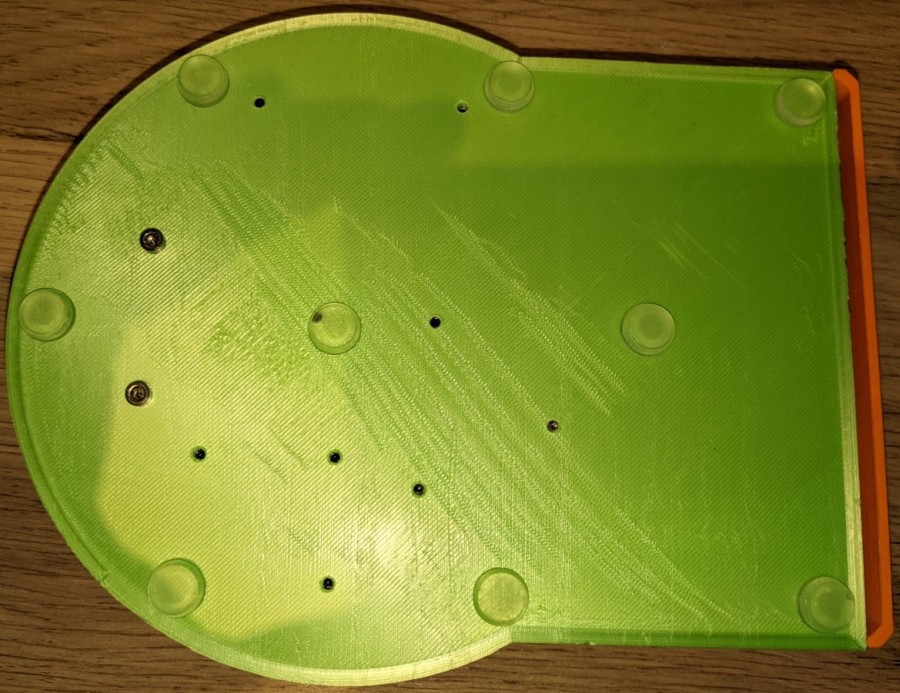

Die restlichen Teile wurden mit M3 Schrauben befestigt und dafür ebenfalls der Boden aufgebohrt sowie ein M3 Gewinde geschnitten.

3. Teil: Die erste Inbetriebnahme

Bevor man den Photogrammetrie 3D-Scanner nutzen kann, muss das Arduino Board mit der Software ausgerüstet werden, was sich durchaus als fummelig erweisen kann.

Wenn man vorher mit Arduino gearbeitet hat, stellt sowas keine großen Hürden dar und auch hier gilt, mit etwas Eigeninitiative kann man sich gut einarbeiten.

Und hat alles funktioniert? Prinzipiell funktioniert die Software gut, hat aber leider ab Werk ein paar Fehler die man langfristig beseitigen sollte.

Der Motor zieht weiterhin Strom, auch wenn sich dieser nicht mehr dreht und kann langfristig so heiß werden, dass er dadurch locker den Ritzel schmelzen kann.

Aber auch dieses Problem habe ich beseitigen können und habe die Software entsprechend angepasst, zumal die entscheidenden Hinweise in den Kommentaren gepostet wurden

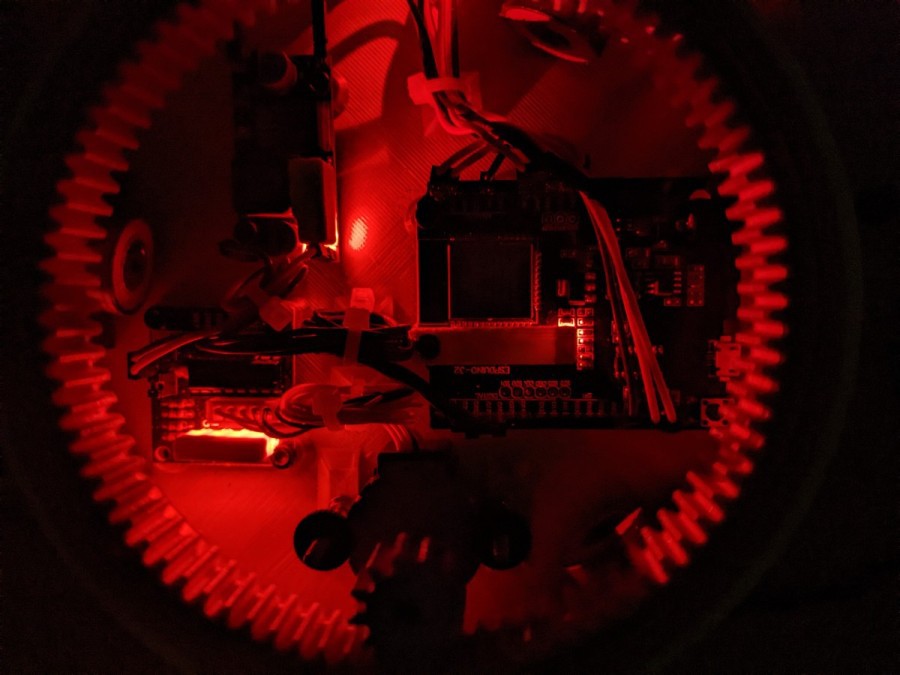

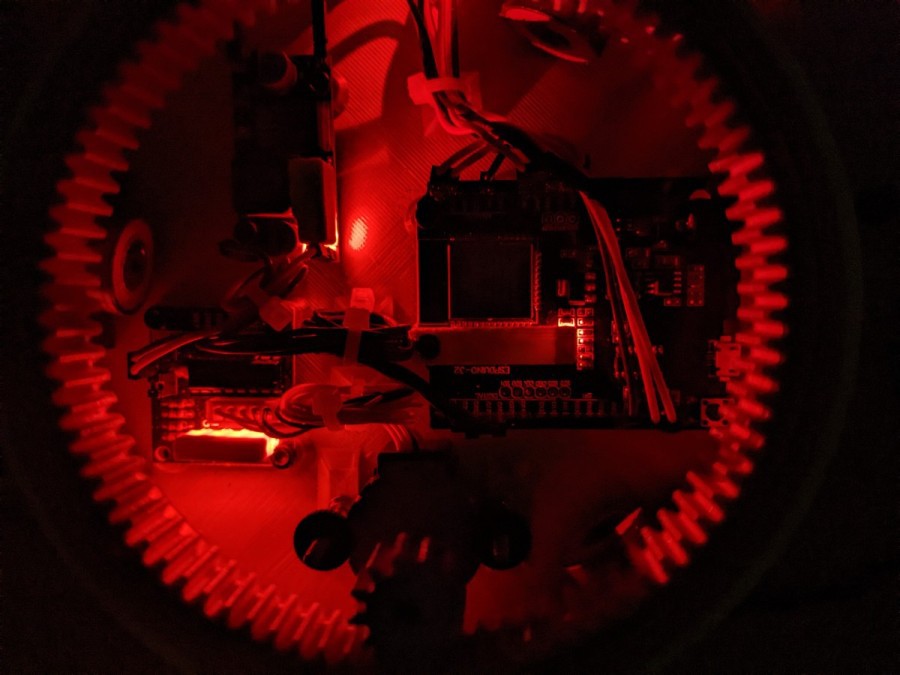

Den ersten Drehteller habe ich testweise schwarz lackiert weil die LEDs der Innereien durchscheinen.

So kann man vorerst das Problem umgehen, später wird eine andere Lösung vorgestellt

4. Teil: Weitere Optimierungen

Damit die LEDs nicht zur Taschenlampe werden, mussten diese ein wenig bedämpft werden.

Zuerst habe ich eine spezielle Kappe für die LEDs des Schrittmotorentreibers konstruiert und gedruckt.

Und weil es so schön ist, auch die LEDs des Boards und des Buck Converters optimiert

Die LEDs sind immernoch sichtbar, die Intensität reicht aber nicht mehr aus um den weißen Drehteller zu beleuchten.

Die Front wurde erneut entfernt weil mir die Klebelösung langfristig nicht gefällt.

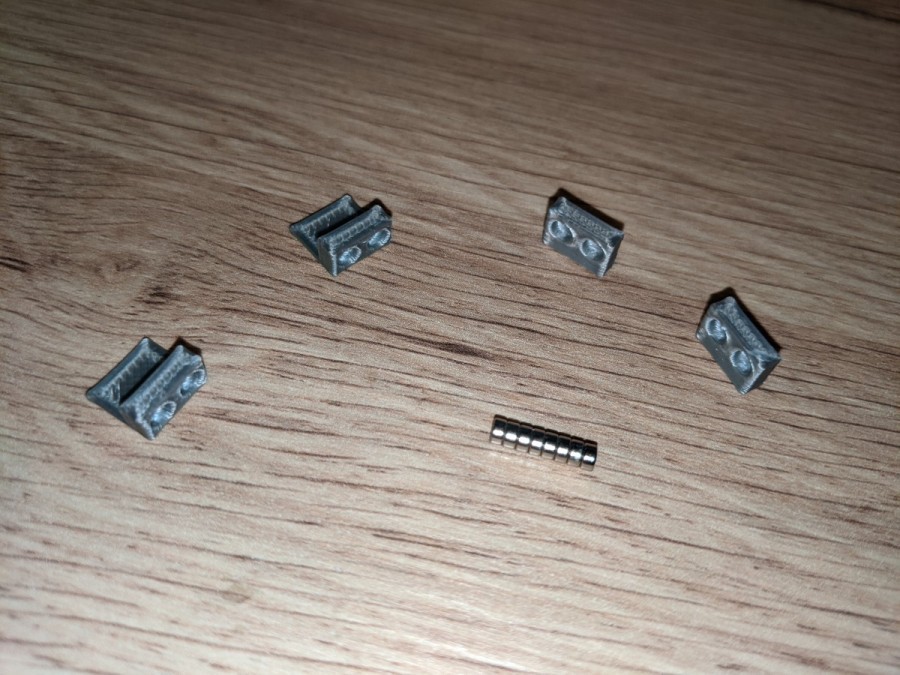

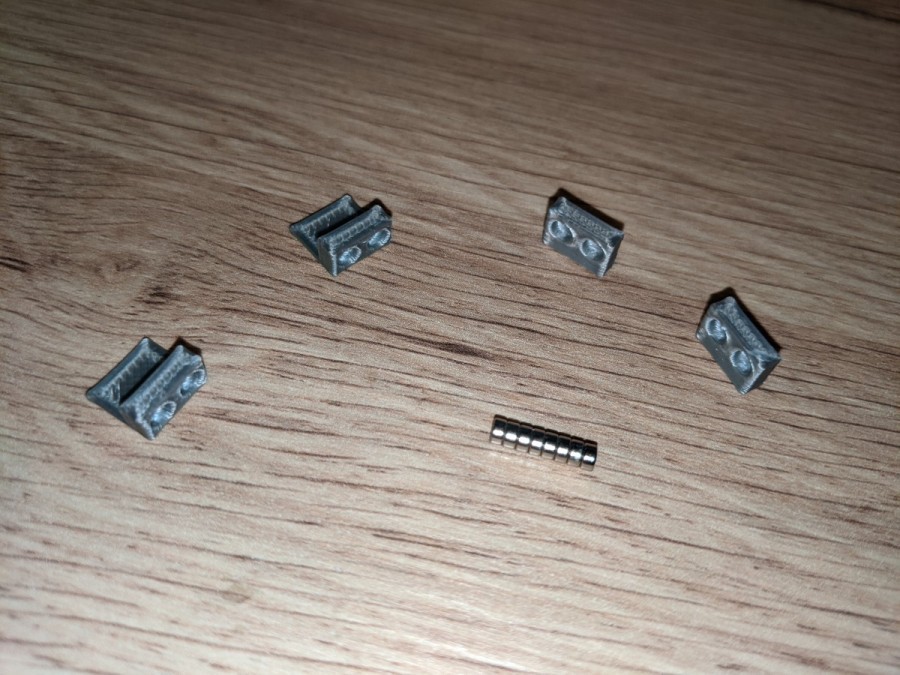

Also wieder ne Kleinigkeit gebaut.

Ich denke man erkennt jetzt was geplant ist

Und funktioniert der Magnetverschluss? Die Front bleibt in Position und kann auch leicht entfernt werden falls man doch was austauschen müsste.

Auf jeden Fall besser als die Teile dauerhaft zu verkleben

Bei dieser Gelegenheit habe ich auch das Display modifiziert damit die Hintergrundbeleuchtung möglichst nicht seitlich strahlt.

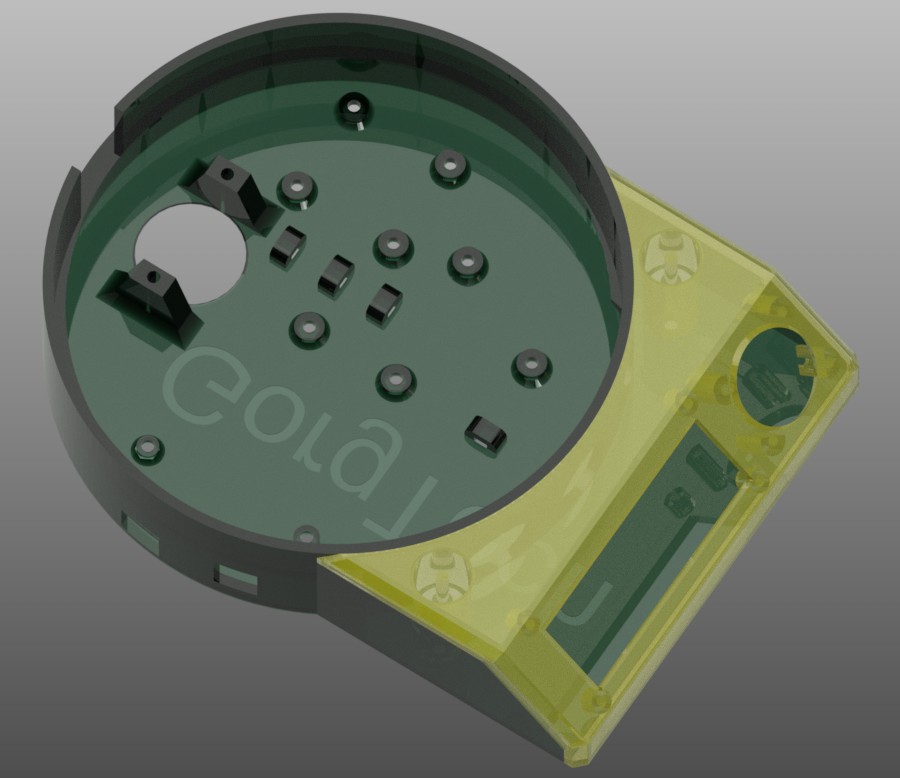

5. Teil: Redesign des Gehäuses

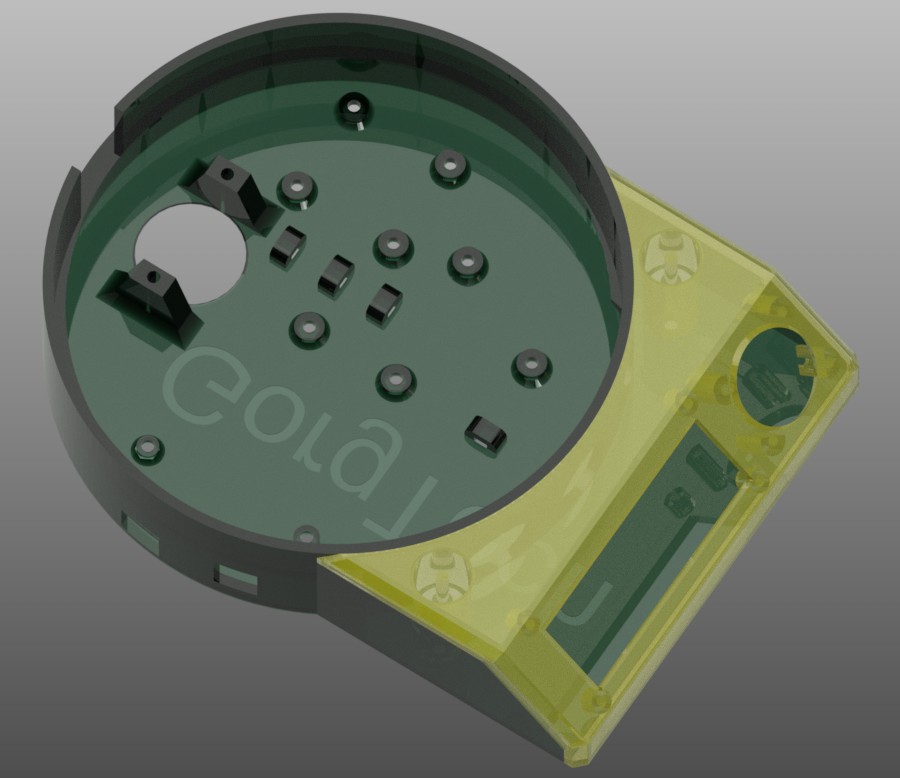

Der erste Scanner ist prinzipiell ganz gut aber es geht sicher noch besser und was wäre naheliegender als ein komplettes Redesign, also quasi ein "Remix" eines "Remix" eines weiteren "Remix"...

Ich habe mich letztendlich mit fehlerbehafteten STLs gequält um diese so zu gestalten wie ich mir die Teile von Anfang an gewünscht hätte und der Aufwand mit Meshes zu arbeiten welche dazu nicht "watertight" sind, grenzt an Masochismus.

Das sind die Früchte meiner Arbeit, ein optimiertes Gehäuse weil ich diesen Scanner in Zukunft wohl öfters bauen werde, zumal sich im Bekanntenkreis bereits einige Leute dafür begeistern konnten.

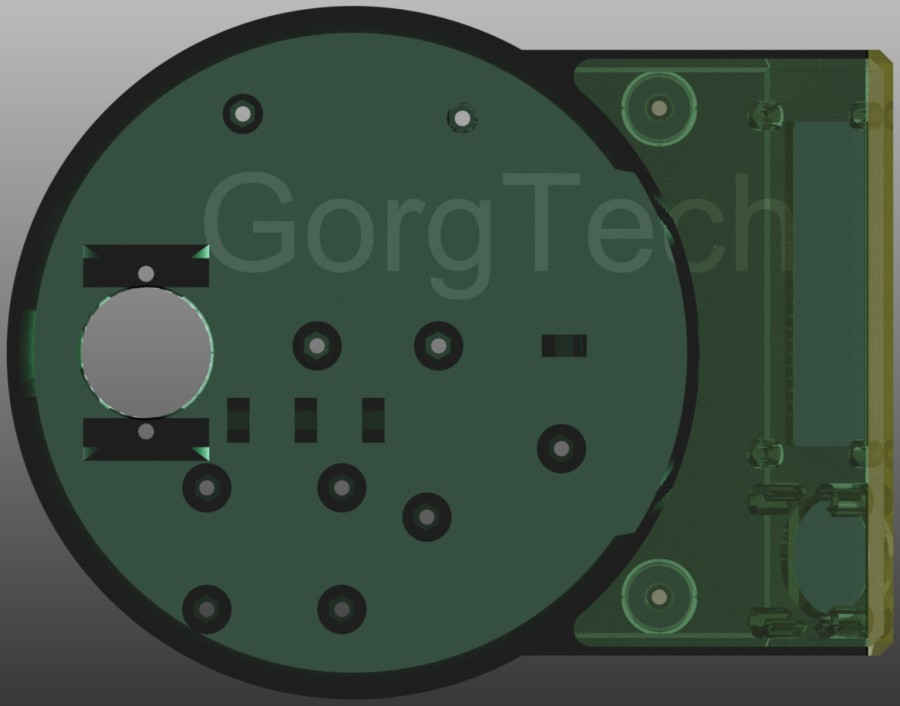

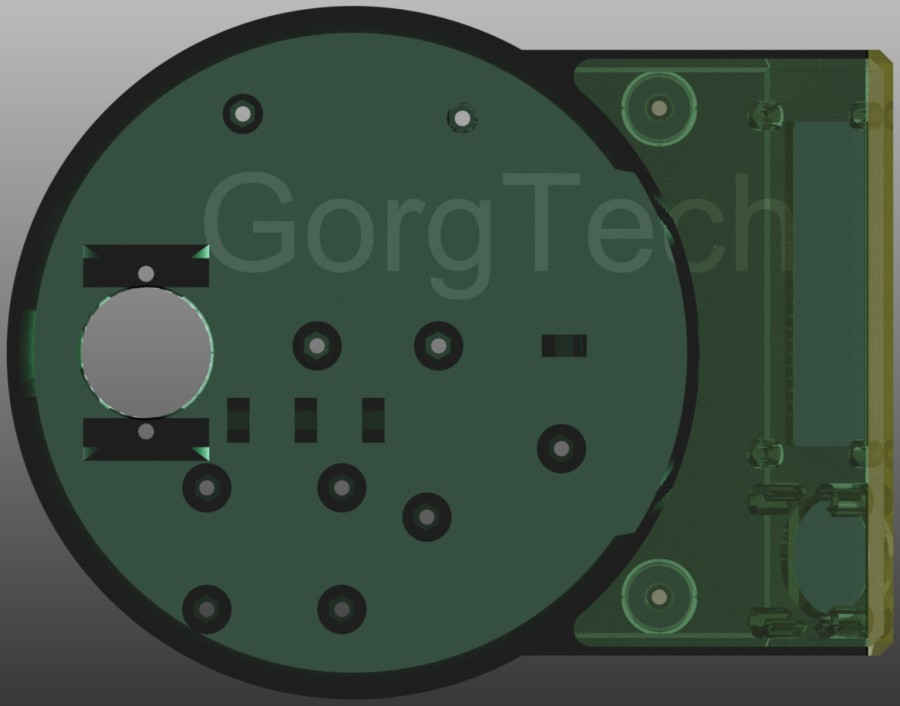

Zunächst ein paar Render Bilder:

Durchgeführte Änderungen:

- Bohrungen für M3 Schrauben vorgesehen und eingelassene M3 Muttern

- Bohrungen für den Schrittmotor vorgesehen mit leichter Optimierung für idealen Achsabstand des Ritzels

- Aussparung für versenkten Einbau des Schrittmotors und besserer Kühlung

- Aussparung des Netzteils vergrößert

- Position einer Bohrung korrigiert damit man das Mainboard mit allen 4 Schrauben befestigen kann

- Kabelbindersockel für Kabelbinder vorgesehen für perfektes Kabelmanagement

- Spaltmaße des Displays verbessert bzw. die Aussparung für das verwendete Display optimiert

- Befestigung des Joysticks optimiert damit dieser leichtgängiger ist

- Mechanische Befestigung für die Front vorgesehen mit nur 2x M3 Schrauben und 2x M3 Gewindeeinsätzen

- Spalt zwischen Front und Gehäuse entfernt

- Neuen Drehteller gebaut welcher robuster ist und mechanisch stärker belastet werden kann

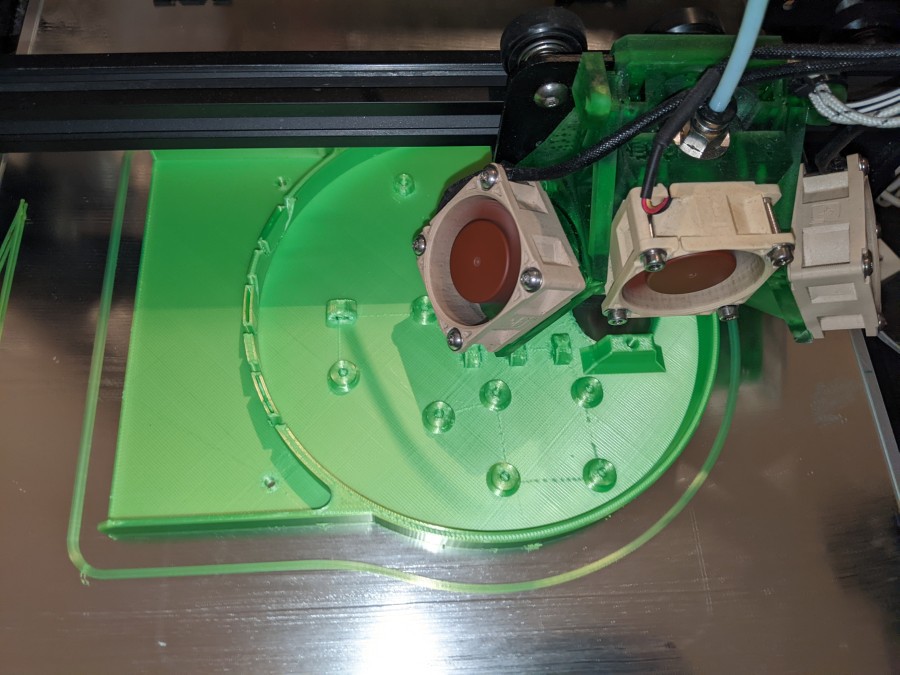

Und irgendwann ging auch der erste Druck los

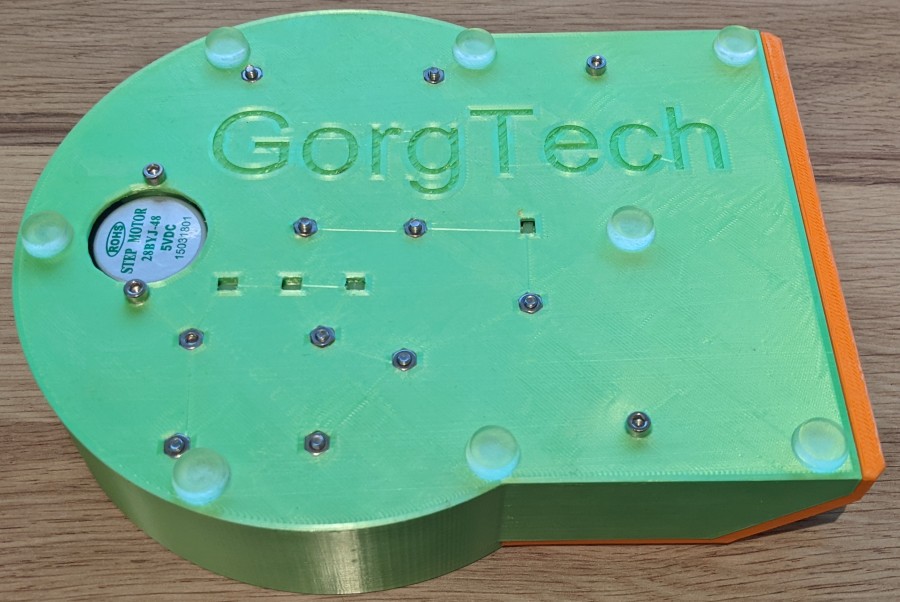

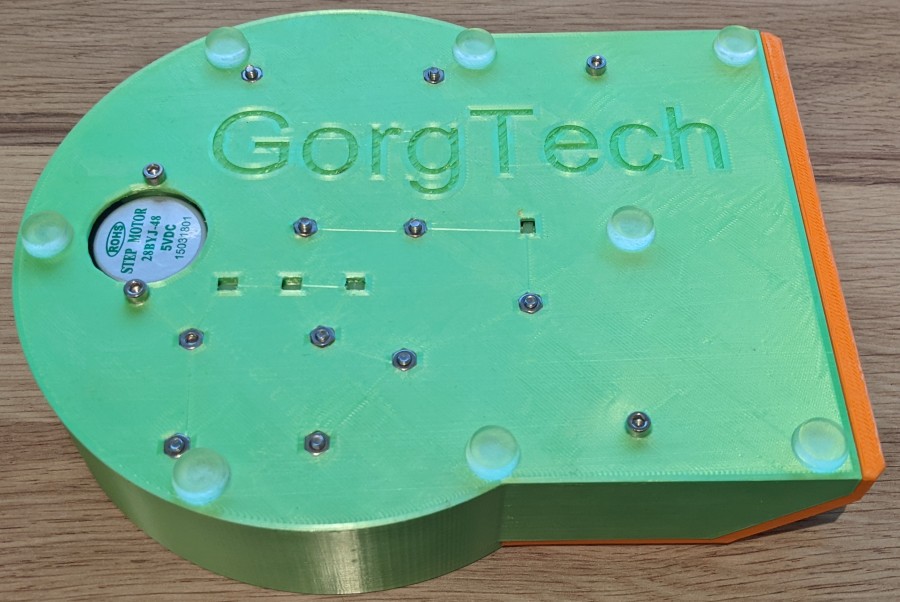

Und kurz und schmerzlos, den zweiten Scanner gebaut.

Hier erkennt man auch die erheblich bessere Passung des Displays.

Die Spaltmaße wurden auch entsprechend optimiert.

Und ein paar Detailansichten dürfen auch nicht fehlen.

Hier sieht man beide Versionen, sowohl die erste Variante als auch die finale Revision.

Die Software hat übrigens auch den Final Status erreicht da der interne Speicher des Mainboards nahezu komplett ausgereizt ist, ein kompletter Changelog folgt auch demnächst mit allen von mir durchgeführten Bugfixes.

Bei dieser Gelegenheit konnte ich meine C++ Kenntnisse wieder auffrischen, so war das Projekt letztendlich auch praktisch.

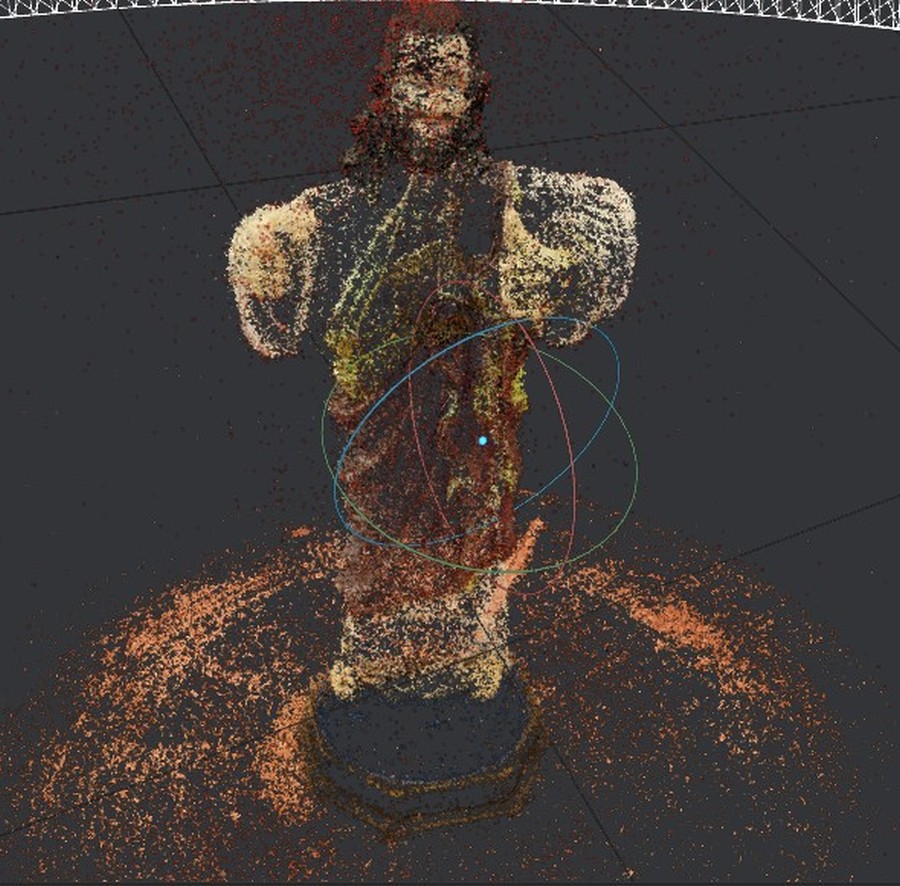

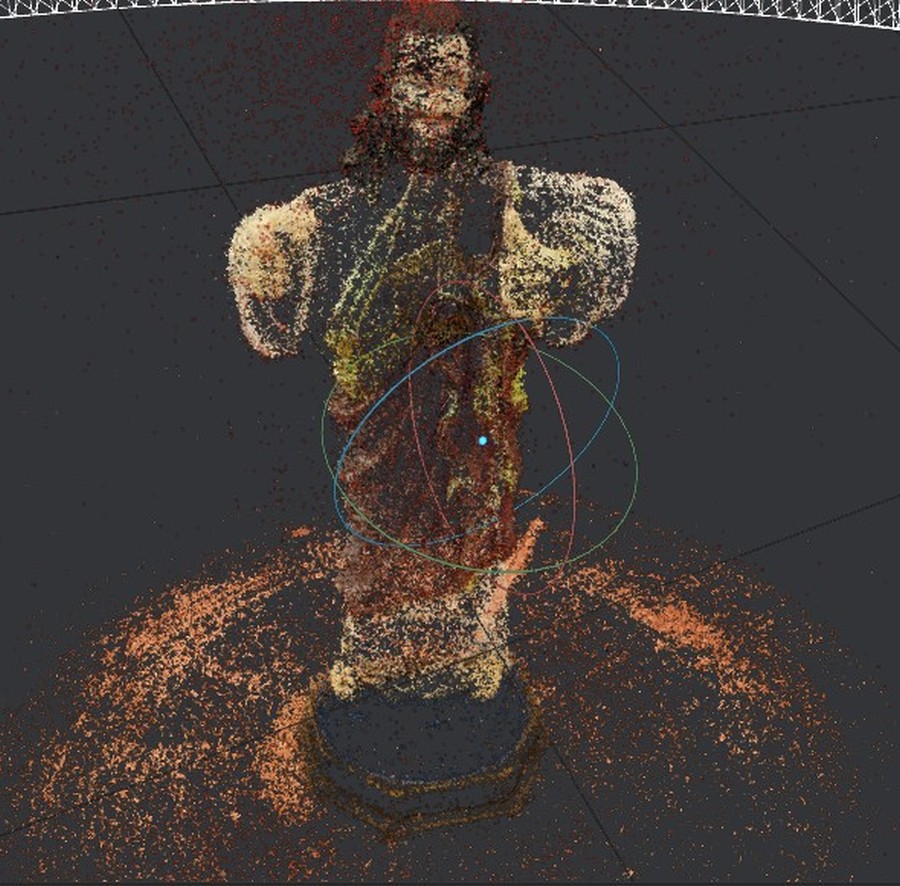

6. Teil: Erste Photogrammetrie Gehversuche

Alles hat ein Ende, also folgt jetzt auch der letzte Teil.

Das war ein erster Test, vom Original zum 3D Scan sind einige Hürden zu überwinden.

Zu helle Flächen oder Spiegelungen will eine Photogrammetrie Software nur zu gerne ausblenden und je nach eingestellter Genauigkeit können mehrere Stunden bis Tage vergehen bis man was brauchbares erzielt.

Danach darf man mühsam alles von Hand entfernen was man nicht benötigt um nur das gewünschte Objekt zu behalten.

Diese Figur ist alles andere als einfach zu scannen und leider war das 3D Objekt auch löchrig wie ein schweizer Käse...da hilft wohl nur viel Try & Error bis man auch sowas erfolgreich scannen kann.

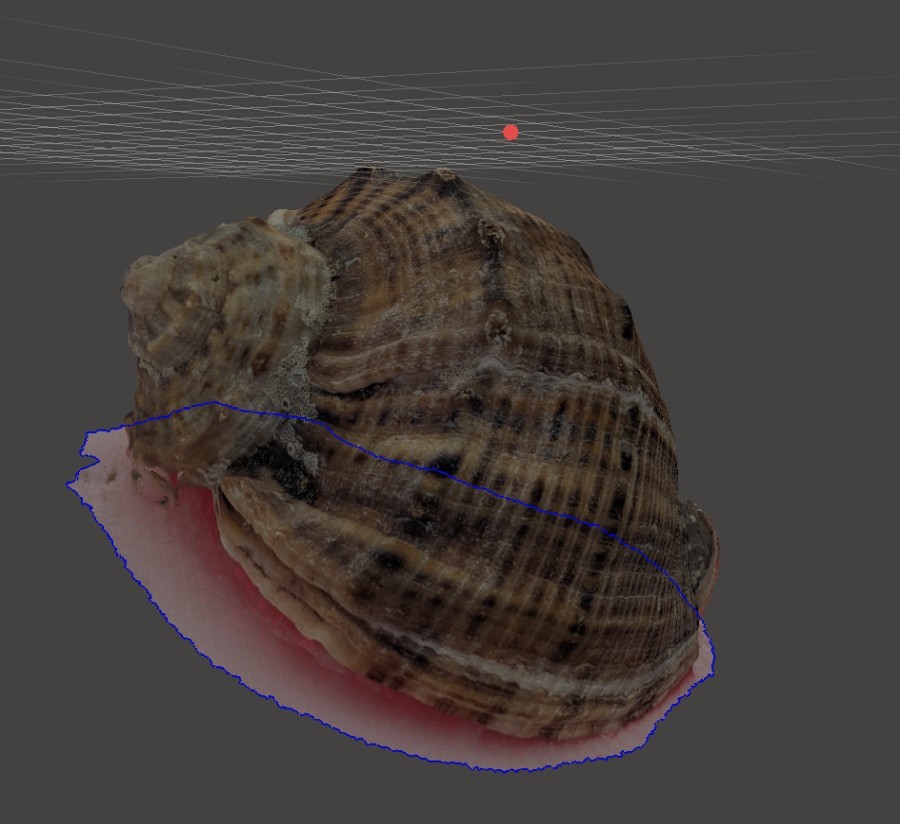

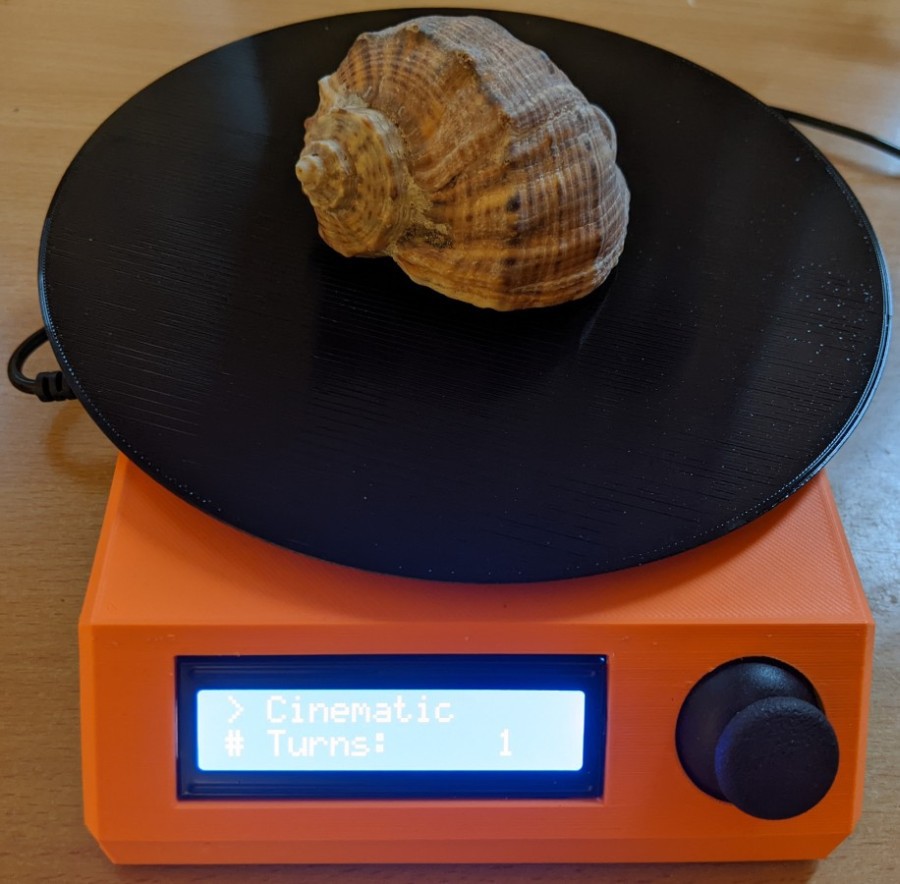

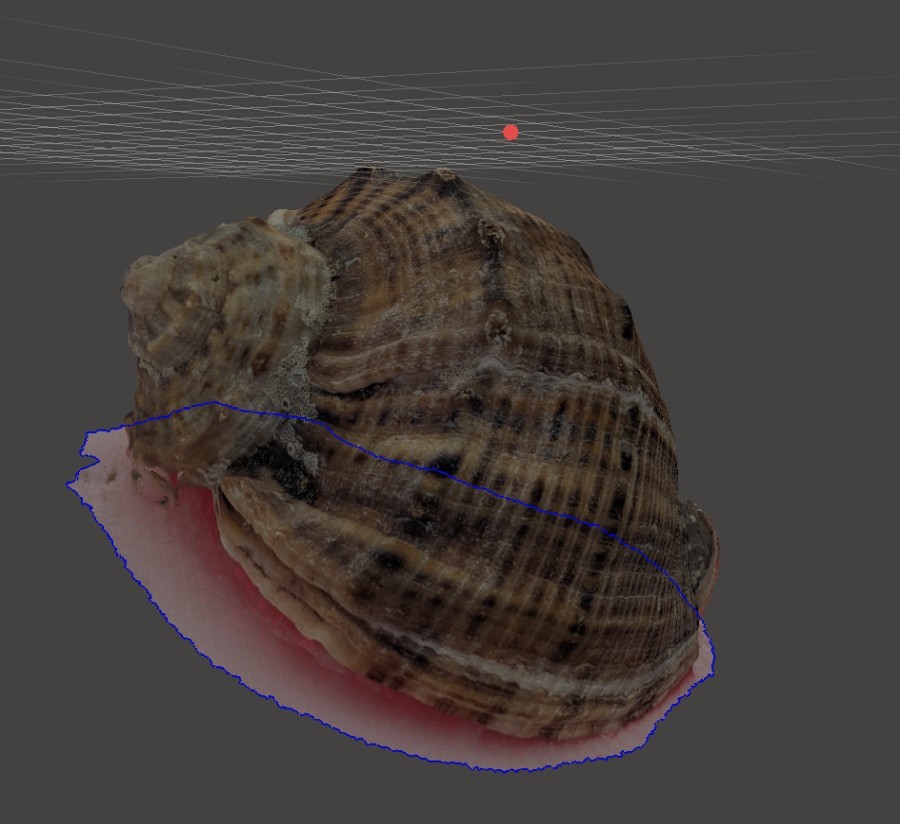

Die Muschel war ein erfolgreicher 3D Scan und nach grober Nachbearbeitung sah das Teil auch brauchbar genug aus.

Ordentlich genug um das erzeugte 3D Modell auch anschließend wieder drucken zu können? Ja, dafür habe ich das Teil extra aus Resin gedruckt mit 0,05mm Schichtdicke damit möglichst viele Details sichtbar sind.

Das Teil kann das Original natürlich nicht toppen, deshalb wurde es auch kleiner gedruckt um Zeit und Material zu sparen

Kurz und schmerzlos, aus knapp 200 Bilder wurde ein Modell erzeugt welches dem Original durchaus ähnlich ist, also ein voller Erfolg.

Allerdings ist Photogrammetrie kein Selbstläufer und auch hier werde ich noch etwas Zeit damit verbringen müssen bis auch kompliziertere Objekte erfolgreich gescannt werden.

Jetzt noch ein kurzes Fazit:

Mir hat das Projekt sehr viel Spaß gemacht und auch die Software des 3D Photogrammetrie Scanners hat wie bereits erwähnt, einige Bugfixes erhalten.

Der Schrittmotor wird nach Ablauf des Programms immer vollständig ausgeschaltet, die Parameter des Schrittmotors wurden soweit optimiert für etwas höhere Leistung.

Dazu folgen noch Kleinigkeiten wie z.B. die Korrektur des Drehsinns. Es gibt nichts nervigeres als ein Drehteller der sich nach links dreht wenn der Uhrzeigersinn eingestellt wird und umgekehrt aber bei dieser Gelegenheit konnte ich meine C++ Kenntnisse wieder auffrischen und habe somit ein optimal für mich angepasstes Gerät geschafft.

Gibt es noch weitere Empfehlungen für potentielle Nachbauer? Es kann natürlich nicht schaden das Getriebe zu schmieren (z.B. mit Ballistol) damit sich dieses leichter dreht und Reibungsverluste reduziert werden.

Eigentlich war als Abschluss auch ein Video geplant aber ich habe zur Zeit noch keinen Youtube Kanal, vielleicht wird dieses Video irgendwann nachgereicht.

Danke fürs Lesen und viel Spaß beim Nachbauen

ich möchte euch mein neuestes Projekt vorstellen, ein Photogrammetrie 3D-Scanner.

Zunächst die entscheidende Frage, was genau erhofft man sich von so einem Projekt? In erster Linie Spaß am Basteln und man lernt auch was dazu

Im Netz bin ich auf dieses Projekt gestoßen und habe mich auch nach intensivem Selbststudium an sowas gewagt.

Prinzipiell ist der Photogrammetrie 3D-Scanner nicht schlecht aber dann bin ich auf eine angepasste Variante gestoßen und habe mich letztendlich dafür entschlossen.

Was spricht für diese Variante? Man benötigt keinen weiteren Servo Motor und Bluetooth Fernbedienung, noch dazu wird auch ein Display mit I2C Bus verwendet was die Verdrahtung ein wenig vereinfacht. Der Drehteller wird zusätzlich durch 3x 608er Rillenkugellager stabilisiert, was letztendlich ebenfalls ein entscheidender Punkt war.

Allerdings darf man sich dann auch mit einem exotischeren Arduino Board herumschlagen aber das sollte auch keine größeren Hürden darstellen, wenn man fest entschlossen ist

Ich werde dieses Projekt quasi in mehreren Kapiteln beschreiben welche nach und nach ergänzt werden, weiterhin erwarte ich auch, sollte sich jemand davon inspiriert fühlen, dass man etwas Eigeninitiative betreibt und sich z.B. auch die benötigten Teile selbstständig sucht.

1. Teil: 3D Teile

Zunächst habe ich die benötigten Teile mit 3D Drucker gefertigt.

Die Teile wurden aus PLA gedruckt und dabei unterschiedliche Farben verwendet.

Der Drehteller hat das Bauvolumen eines Wanhao i3 ordentlich ausgenutzt, andere Teile wurden mit einem Creality 3D CR10S gefertigt.

Es hat natürlich Vorteile wenn man über mehrere 3D Drucker verfügt um Zeit zu sparen. Alle 3D Drucker haben einige Upgrades erhalten um die Effizienz zu steigern.

2. Teil: Der Einbau der Hardware

Ganz wichtig, vor dem ersten Einschalten sollte man den DC/DC-Abwärtswandler (Buck Converter) auf die richtige Ausgangsspannung von knapp 5,1-5,2V einstellen, dann erst die Ausgänge mit dem Schrittmotortreiber verbinden.

Ein paar Hürden gab es beim Einbauen der benötigten Hardware weil sich z.B. die Halterung des Schrittmotors als zu schwach erwiesen hat.

Selbst wenn man die Löcher vorsichtig aufbohrt, können die Schrauben zu hohe Torsionskräfte erzeugen, deshalb wurde der Motor anders befestigt.

Ich habe diesen mit 2 Schrauben, 2 Muttern und Rändelmuttern befestigt. Die 2 Muttern dienen dabei als Abstandhalter.

Die restlichen Teile wurden mit M3 Schrauben befestigt und dafür ebenfalls der Boden aufgebohrt sowie ein M3 Gewinde geschnitten.

3. Teil: Die erste Inbetriebnahme

Bevor man den Photogrammetrie 3D-Scanner nutzen kann, muss das Arduino Board mit der Software ausgerüstet werden, was sich durchaus als fummelig erweisen kann.

Wenn man vorher mit Arduino gearbeitet hat, stellt sowas keine großen Hürden dar und auch hier gilt, mit etwas Eigeninitiative kann man sich gut einarbeiten.

Und hat alles funktioniert? Prinzipiell funktioniert die Software gut, hat aber leider ab Werk ein paar Fehler die man langfristig beseitigen sollte.

Der Motor zieht weiterhin Strom, auch wenn sich dieser nicht mehr dreht und kann langfristig so heiß werden, dass er dadurch locker den Ritzel schmelzen kann.

Aber auch dieses Problem habe ich beseitigen können und habe die Software entsprechend angepasst, zumal die entscheidenden Hinweise in den Kommentaren gepostet wurden

Den ersten Drehteller habe ich testweise schwarz lackiert weil die LEDs der Innereien durchscheinen.

So kann man vorerst das Problem umgehen, später wird eine andere Lösung vorgestellt

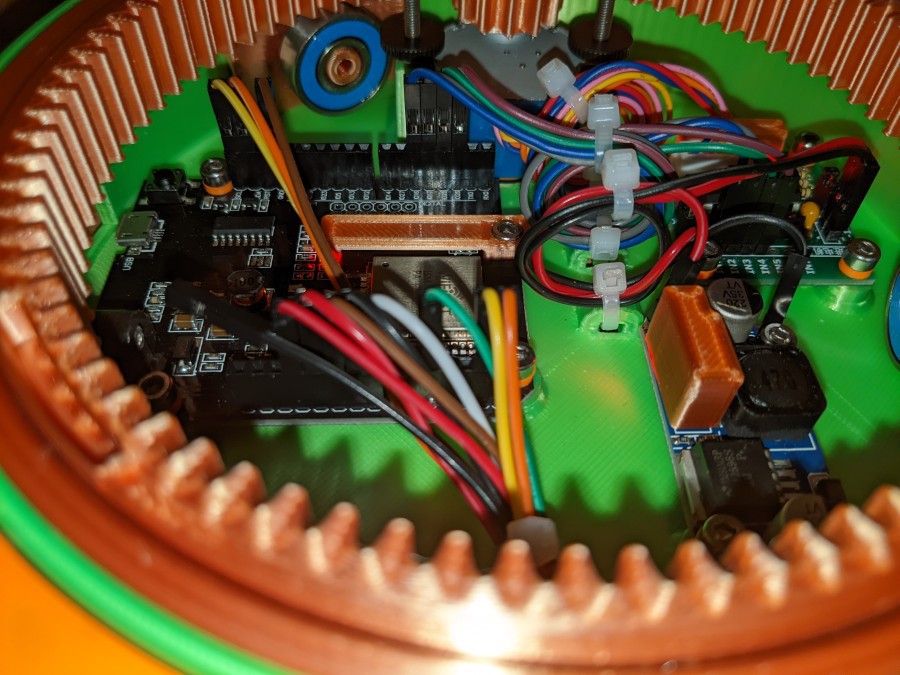

4. Teil: Weitere Optimierungen

Damit die LEDs nicht zur Taschenlampe werden, mussten diese ein wenig bedämpft werden.

Zuerst habe ich eine spezielle Kappe für die LEDs des Schrittmotorentreibers konstruiert und gedruckt.

Und weil es so schön ist, auch die LEDs des Boards und des Buck Converters optimiert

Die LEDs sind immernoch sichtbar, die Intensität reicht aber nicht mehr aus um den weißen Drehteller zu beleuchten.

Die Front wurde erneut entfernt weil mir die Klebelösung langfristig nicht gefällt.

Also wieder ne Kleinigkeit gebaut.

Ich denke man erkennt jetzt was geplant ist

Und funktioniert der Magnetverschluss? Die Front bleibt in Position und kann auch leicht entfernt werden falls man doch was austauschen müsste.

Auf jeden Fall besser als die Teile dauerhaft zu verkleben

Bei dieser Gelegenheit habe ich auch das Display modifiziert damit die Hintergrundbeleuchtung möglichst nicht seitlich strahlt.

5. Teil: Redesign des Gehäuses

Der erste Scanner ist prinzipiell ganz gut aber es geht sicher noch besser und was wäre naheliegender als ein komplettes Redesign, also quasi ein "Remix" eines "Remix" eines weiteren "Remix"...

Ich habe mich letztendlich mit fehlerbehafteten STLs gequält um diese so zu gestalten wie ich mir die Teile von Anfang an gewünscht hätte und der Aufwand mit Meshes zu arbeiten welche dazu nicht "watertight" sind, grenzt an Masochismus.

Das sind die Früchte meiner Arbeit, ein optimiertes Gehäuse weil ich diesen Scanner in Zukunft wohl öfters bauen werde, zumal sich im Bekanntenkreis bereits einige Leute dafür begeistern konnten.

Zunächst ein paar Render Bilder:

Durchgeführte Änderungen:

- Bohrungen für M3 Schrauben vorgesehen und eingelassene M3 Muttern

- Bohrungen für den Schrittmotor vorgesehen mit leichter Optimierung für idealen Achsabstand des Ritzels

- Aussparung für versenkten Einbau des Schrittmotors und besserer Kühlung

- Aussparung des Netzteils vergrößert

- Position einer Bohrung korrigiert damit man das Mainboard mit allen 4 Schrauben befestigen kann

- Kabelbindersockel für Kabelbinder vorgesehen für perfektes Kabelmanagement

- Spaltmaße des Displays verbessert bzw. die Aussparung für das verwendete Display optimiert

- Befestigung des Joysticks optimiert damit dieser leichtgängiger ist

- Mechanische Befestigung für die Front vorgesehen mit nur 2x M3 Schrauben und 2x M3 Gewindeeinsätzen

- Spalt zwischen Front und Gehäuse entfernt

- Neuen Drehteller gebaut welcher robuster ist und mechanisch stärker belastet werden kann

Und irgendwann ging auch der erste Druck los

Und kurz und schmerzlos, den zweiten Scanner gebaut.

Hier erkennt man auch die erheblich bessere Passung des Displays.

Die Spaltmaße wurden auch entsprechend optimiert.

Und ein paar Detailansichten dürfen auch nicht fehlen.

Hier sieht man beide Versionen, sowohl die erste Variante als auch die finale Revision.

Die Software hat übrigens auch den Final Status erreicht da der interne Speicher des Mainboards nahezu komplett ausgereizt ist, ein kompletter Changelog folgt auch demnächst mit allen von mir durchgeführten Bugfixes.

Bei dieser Gelegenheit konnte ich meine C++ Kenntnisse wieder auffrischen, so war das Projekt letztendlich auch praktisch.

6. Teil: Erste Photogrammetrie Gehversuche

Alles hat ein Ende, also folgt jetzt auch der letzte Teil.

Das war ein erster Test, vom Original zum 3D Scan sind einige Hürden zu überwinden.

Zu helle Flächen oder Spiegelungen will eine Photogrammetrie Software nur zu gerne ausblenden und je nach eingestellter Genauigkeit können mehrere Stunden bis Tage vergehen bis man was brauchbares erzielt.

Danach darf man mühsam alles von Hand entfernen was man nicht benötigt um nur das gewünschte Objekt zu behalten.

Diese Figur ist alles andere als einfach zu scannen und leider war das 3D Objekt auch löchrig wie ein schweizer Käse...da hilft wohl nur viel Try & Error bis man auch sowas erfolgreich scannen kann.

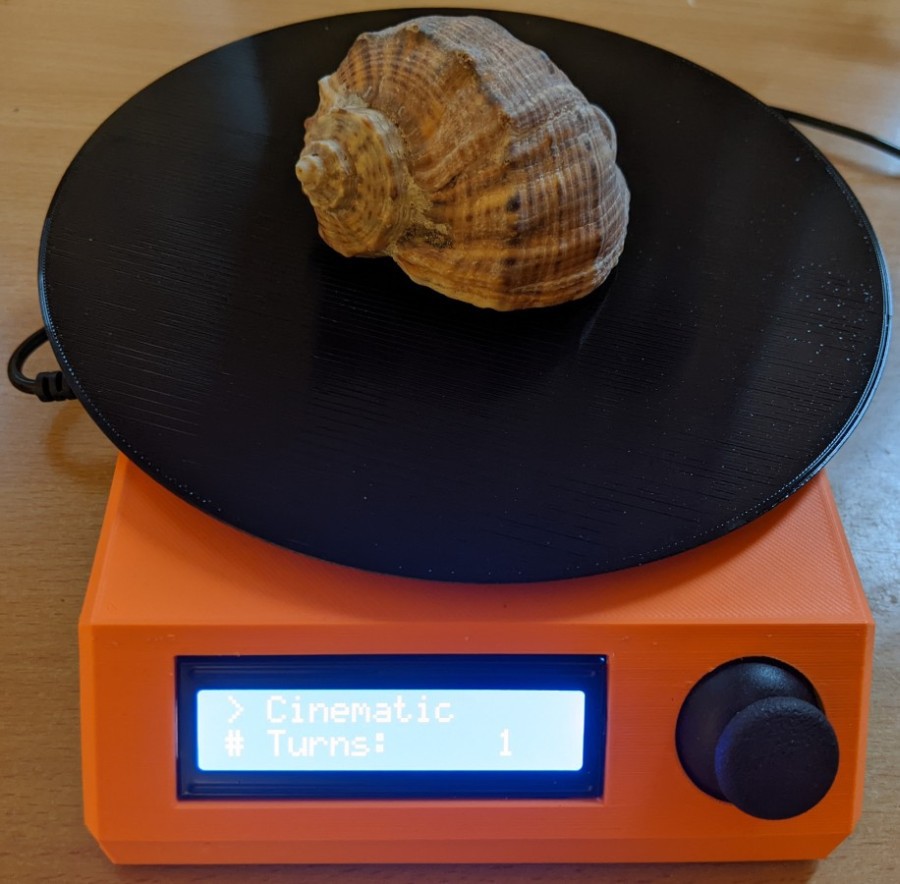

Die Muschel war ein erfolgreicher 3D Scan und nach grober Nachbearbeitung sah das Teil auch brauchbar genug aus.

Ordentlich genug um das erzeugte 3D Modell auch anschließend wieder drucken zu können? Ja, dafür habe ich das Teil extra aus Resin gedruckt mit 0,05mm Schichtdicke damit möglichst viele Details sichtbar sind.

Das Teil kann das Original natürlich nicht toppen, deshalb wurde es auch kleiner gedruckt um Zeit und Material zu sparen

Kurz und schmerzlos, aus knapp 200 Bilder wurde ein Modell erzeugt welches dem Original durchaus ähnlich ist, also ein voller Erfolg.

Allerdings ist Photogrammetrie kein Selbstläufer und auch hier werde ich noch etwas Zeit damit verbringen müssen bis auch kompliziertere Objekte erfolgreich gescannt werden.

Jetzt noch ein kurzes Fazit:

Mir hat das Projekt sehr viel Spaß gemacht und auch die Software des 3D Photogrammetrie Scanners hat wie bereits erwähnt, einige Bugfixes erhalten.

Der Schrittmotor wird nach Ablauf des Programms immer vollständig ausgeschaltet, die Parameter des Schrittmotors wurden soweit optimiert für etwas höhere Leistung.

Dazu folgen noch Kleinigkeiten wie z.B. die Korrektur des Drehsinns. Es gibt nichts nervigeres als ein Drehteller der sich nach links dreht wenn der Uhrzeigersinn eingestellt wird und umgekehrt aber bei dieser Gelegenheit konnte ich meine C++ Kenntnisse wieder auffrischen und habe somit ein optimal für mich angepasstes Gerät geschafft.

Gibt es noch weitere Empfehlungen für potentielle Nachbauer? Es kann natürlich nicht schaden das Getriebe zu schmieren (z.B. mit Ballistol) damit sich dieses leichter dreht und Reibungsverluste reduziert werden.

Eigentlich war als Abschluss auch ein Video geplant aber ich habe zur Zeit noch keinen Youtube Kanal, vielleicht wird dieses Video irgendwann nachgereicht.

Danke fürs Lesen und viel Spaß beim Nachbauen

Zuletzt bearbeitet:

Die ist nicht einfarbig und nach, Folieren jetzt bald noch weniger...

Die ist nicht einfarbig und nach, Folieren jetzt bald noch weniger...