Werbung

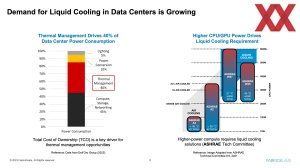

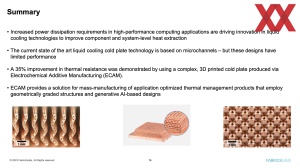

Aufgrund der enormen Leistungsdichte ist an einen luftgekühlten HPC-Supercomputer und entsprechend kleinere Cluster in den Rechenzentren nicht mehr zu denken. GPUs und Beschleuniger kommen heute schon an 700 bis 800 W heran, bei den Prozessoren sind 350 W und mehr keine Seltenheit mehr. In den kommenden Jahren soll die Leistungsdichte weiter steigen, Prozessoren und Beschleuniger entsprechend noch mehr verbrauchen.

Doch irgendwann komm auch eine Wasserkühlung an ihre Grenzen und so gibt es immer wieder Überlegungen, wie beispielsweise eine Wasserkühlung direkt im Chip umzusetzen. Hier gibt es allerdings noch einige technischen Hürden, bis das Wasser so dicht direkt an den Transistoren bzw. durch das Silizium geführt werden kann.

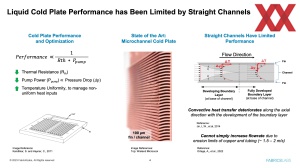

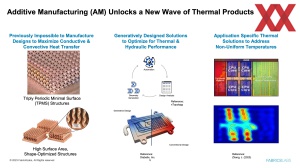

Bis dahin müssen die bestehenden Prinzipien der Wasserkühlungen verbessert werden. Hier geht es vor allem um einen möglichst effizienten Durchfluss und eine möglichst große Oberfläche für den Wärmeübergang zwischen dem Heatspreader/Kühlerboden und dem Medium Wasser.

Aus dem Endkundenbereich kennen wir bereits die immer wieder neuen Konzepte rund um die feinen Finnen auf der Coldplate der Wasserkühler. Dünne Finnen, dicke Finnen, breite Kanäle, dünne Kanäle, unterschiedlichen Höhen der Finnen und selbst ob diese gefräst oder aufgestellt werden – all dies sind Faktoren, die eine Rolle spielen.

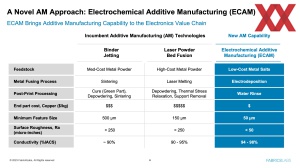

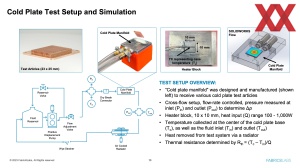

Auf der HotChips 2023 hat das Unternehmen FABRIC8LABS nun einen neuen Ansatz zur Erstellung neuer Oberflächen und Strukturen in den Wasserkühlern vorgestellt. Neben der Fertigung "einfacher" Finnen mit einer Dicke und einem Abstand von 100 µm hat man sich überlegt, die Oberfläche über ein Sintern oder Laserschweißen zu vergrößern. Diese Verfahren sind aber meist recht teuer und auch für die Massenproduktion nicht immer geeignet.

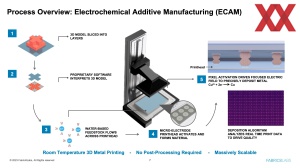

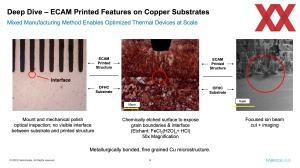

Bei FABRIC8LABS hat man ein Verfahren namens Electrochemical Additive Manufacturing (ECAM) entwickelt. Wie der Name schon sagt, handelt es sich um ein additives Verfahren, ähnlich dem 3D-Druck, bei dem die gewünschten Strukturen über eine Licht-Aktivierung des Materials hergestellt werden. Auch dieses Prinzip wird so, oder so ähnlich beim 3D-Druck angewendet.

Gedruckt wird kopfüber – der Aufbau der Schichten geschieht also in umgekehrter Reihenfolge. Die Druckplatte wird in eine Flüssigkeit eingetaucht, welche die zu druckenden Materialen (zum Beispiel Kupfer) enthält. Kleine Elektroden (Pixel) leuchten dann in dem Bereich, an dem Material angereichert werden soll. Aus Cu2+ + 2e wird reines Kupfer (Cu), welches schichtweise angelagert wird.

Der komplette Vorgang kann bei Raumtemperatur stattfinden und eine Nachbearbeitung ist erforderlich. Dies soll das Verfahren im Vergleich zu den Alternativen einfacher gestalten.

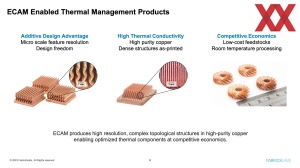

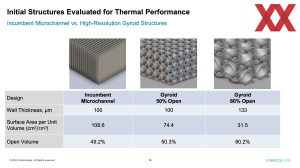

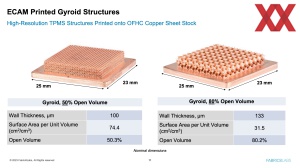

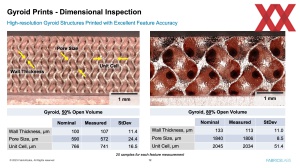

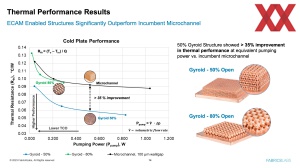

Mit verschiedenen Strukturen hat FABRIC8LABS nun Tests gefahren. Sogenannte Gyroide, infinite Strukturen mit maximaler Oberfläche im Verhältnis zum notwendigen Materialaufwand, haben sich dabei als am besten geeignet erwiesen. Aber diesen Strukturen haben ebenfalls noch einige Parameter, an denen gedreht werden kann. Getestet wurden mit unterschiedlichen Wandstärken, Größen der Poren und einem unterschiedlichen Verhältnis aus Volumen und zur Verfügung stehenden Oberfläche.

Mit einer Gyroid-Struktur von 50 % erzielte man die besten Ergebnisse. Bei gleicher Pumpenleistung konnte die abgeführte Wärmeleistung um 35 % im Vergleich zu einem Microfinnen-Design reduziert werden.

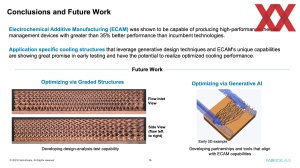

Aus diesen Studien müssen nun konkrete Anwendungen in Form von Kühlern für Produktivsysteme entwickelt werden, damit aus den Laborzahlen und belastbare Realanwendungen werden. Außerdem arbeitet FABRIC8LABS noch an weiteren Designs für die Oberflächenstruktur. In jeden Fall sehen wir hier einen interessanten Ansatz, der vielleicht auf für die Custom-Wasserkühlung in eurem PC früher oder später anwendbar wird.