Nachdem mir Firefox im ersten Absturz seitdem ich ihn verwende den Text gekillt hat, an dem ich über 3 Stunden gesessen bin, heute nochmal das Ganze von Neuem:

3 Sachen im Vorraus:

1. Ich kann nur am Wochenende oder an freien Tagen am Gehäuse basteln oder es überhaupt fotografieren - es steht eine Busstunde entfernt im Keller und ich kann (und will und werde) das nicht ändern. Wenn ihr also bestimmte Fotos wollt, dann heißt's warten auf Sonntag/Montag.

2. Ich studiere ein naturwissenschaftliches Fach und habe nichts mit Glasfaser-/Kohlefaserverarbeitung zu tun, das hier ist meine erste Arbeit mit dem Werkstoff und ich werde vermutlich eher Hilfe von euch benötigen, als dass ich euch bei irgendwas beraten kann. Klar werde ich etwaige Fragen nach bestem Wissen und Gewissen beantworten, allerdings ist ersteres ziemlich limitiert und es kann auch durchaus sein, dass ich euch falsche/suboptimale Tipps gebe! Ich übernehme also keine Verantwortung.

3. Das ist mein Gehäuse. Es gibt viele Gehäuse, aber das hier ist meins. Bitte respektiert das und freut euch, "zuschauen" zu können wie ich es baue. Spart euch aber bitte abwertende Kommentare, destruktive Kritik oder generell "Verbesserungsvorschläge" die ich sicher nicht umsetzen werde wie: Seitenfenster, Heckspoiler, Wasserkühlung, LED-Beleuchtung, Elektromotoren, Sleeve, Pulverbeschichtung, UV-/IR-/Röntgen-/Gamma-/Laser oder sonstige Bestrahlung. Klar freue ich mich, wenn euch noch Ideen kommen wenn ihr mein Gehäuse seht, aber bitte setzt das in eurem eigenen Gehäuse um. Ich bin mir sicher, dass es Leute gibt, denen das Gehäuse hier nicht gefällt, auch damit habe ich kein Problem, jedem das Seine - nur bitte seht davon ab irgendwelche -Smilies oder ähnliches zu posten oder in Rage zu geraten nur weil ich sicher nicht [insert "Pflicht"modifikation] umsetzen/einbauen werde. Konstruktive Kritik, Anmerkungen, Anregungen etc. sind natürlich willkommen - nur möchte ich darum bitten zuerst zu überlegen, ob ich das einbauen würde und nicht wild draufloszuposten. Generell gilt: Wenn es nichts an der wesentlichen Funktion verbessert, wird es vermutlich nicht eingebaut.

-Smilies oder ähnliches zu posten oder in Rage zu geraten nur weil ich sicher nicht [insert "Pflicht"modifikation] umsetzen/einbauen werde. Konstruktive Kritik, Anmerkungen, Anregungen etc. sind natürlich willkommen - nur möchte ich darum bitten zuerst zu überlegen, ob ich das einbauen würde und nicht wild draufloszuposten. Generell gilt: Wenn es nichts an der wesentlichen Funktion verbessert, wird es vermutlich nicht eingebaut.

***

Nächster Teil bevor es losgeht:

Danksagungen!

Mein Dank geht an:

Zuallererst für die tolle Mithilfe bei Planung, Formenbau, Laminierarbeiten, für die berühmte "3. Hand" die so oft fehlt und auch für Unterstützung und eine wichtige 2. Meinung: meinen Vater

Für tolle Beratung, sehr schnellen und freundlichen Kundenservice und auch für tolle Preise: HP-Textiles (Onlineshop: http://www.hp-textiles.com/shop/ eBayshop: http://stores.ebay.de/Kasse17)

Für die Idee einen PC aus Kohlefaser zu bauen (davor hätte ich gedacht, Kohlefaser wird sowieso nur in der Formel 1 + co. verwendet, kann von Privatpersonen etwa so gut verarbeitet werden wie Titan und kostet auch gleich viel): Hildebrandt17 aus dem ComputerBase Forum (ihr braucht nicht nach nem Thread zu suchen, wir kennen uns AFK/IRL)

Weiterer Dank geht an die ganzen "restlichen" Lieferanten/Geschäfte/Personen von denen ich Einzelteile bezogen habe (in keiner bestimmten Reihenfolge):

Zellkautschukmatten - Gummifritz24 (Onlineshop: http://www.gummifritz24.de/ eBayshop: http://stores.ebay.de/Gummifritz24de)

Senkkopfschrauben - Privatverkäufer auf eBay

Diverse Kleinteile (und größere Teile...) von der Schraubenmutter bis hin zu Dämmplatten für die große Form - Hagebaumarkt in meiner Heimatstadt

2 Stk. Noctua-Lüfter - DerLueneburger hier aus dem Forum (hier sein toller Yin-Yang PC, sicher einen oder mehrere Blicke wert!)

Neodym-Magnete - Smart Elements (Onlineshop: http://www.smart-elements.com/ eBayshop: http://stores.ebay.at/Elemente-Borse)

***

So, jetzt noch eine Übersicht, was ich mit dem Gehäuse überhaupt erreichen möchte und wie das Design und gewisse Überlegungen grundsätzlich entstanden sind:

Das Gehäuse sollte im Wesentlichen:

- groß genug für ATX-Mainboards

- so klein wie möglich (also Miditower)

- leise/schallgedämmt

- leicht

- standardgetreu (also z.B. jedes 5 1/4" Laufwerk passt, man kann das Mainboard ohne Probleme wechseln...)

- luftgekühlt

- günstig (zumindest zu einem Preis, den ich für mich vertreten kann)

und vor allem:

- selbstgemacht

sein

Von der Idee her sollte man die Außenhaut aus Kohlefaser, die innen mit Moosgummi/Zellkautschuk ausgekleidet ist, wie bei einem Motorrad abnehmen können ohne die Funktion des Gehäuses zu beeinträchtigen (ok, der Power/Resettaster wird vermutlich nach aktuellen Plänen mit abgehen...) und innen nur ein "Skelett" aus Aluminiumprofilen stehen, in das die Hardware verbaut wird. Danach "Haube" drüber und es wird still und staubsicher.

Außerdem soll das Gehäuse nicht zu "verspielt" oder "gemoddet" wirken, sondern einfach nur seinen Zweck erfüllen, nicht mehr, aber auch nicht weniger. Daher wird auch nichts eingebaut, was keinen definitiven Vorteil bei einem der angeführten Punkte bringt.

Generell ist die Kühleranordnung/Gehäusedesign ähnlich dem Silvestone Fortress (hier ein Test auf Computerbase), also vorne ein 120er saugend auf etwa halber Gehäusehöhe und hinten auf Höhe der CPU dann ein 92mm Lüfter (wegen Dämmung/Profilen geht leider nicht mehr) sowie das Netzteil am Boden nach draußen blasend um Staub draußen zu halten. Keine Angst Silverstone, mein Gehäuse sieht definitiv anders aus als das Fortress, wurde schon geplant bevor ich den Test da gesehen habe und ist auch kein Plagiat/Nachbau!

***

"Mehr Bilder" und so:

Ursprünglich war geplant, das Gehäuse komplett fertigzustellen und dann erst einen Thread zu eröffnen, allerdings habe ich mich jetzt mal dazu entschieden den Thread gleich zu eröffnen - vielleicht kommt ja noch interessanter Input oder Verbesserungsvorschläge von euch zu Sachen, an die ich gar nicht gedacht habe und die ich dann nicht mehr umsetzen könnte. Auch kann es ja sein, dass jemanden ein Arbeitsschritt dann besonders interessiert, aber ich keine Bilder mehr machen kann, da das Teil ja schon längst fertig ist. Daher gibt es auch nicht von Allem im Moment Bilder (z.B. nicht vom Aluskelett), da ich eher gebastelt als fotografiert habe.

***

Genug geredet, Bilder sagen mehr als 1000 Worte, weitere Erklärungen gibt's unter den Bildern selbst.

***Lieferungen etc.***

Zellkautschuklieferung

Warum man seine Lüfter reinigen sollte... (aka. "Ach DESWEGEN röhrt das Ding wie ein Fön im 2d Betrieb!")

Schrauben fördern den Spieltrieb!

Carbonlieferung von HP-Textiles

Verpackung, unten im Zeitungspapier waren die Flüssigkeiten eingepackt. Gesamthöhe: 1,30m

Teils von eBay, teils aus dem Webshop bestellt

Von links nach rechts:

Kohlefasergelege unidirektional mit Glasfasergelege auf beiden Seiten +45°/-45°, davor aluminisiertes Glasfasergewebe (Leinwand, zum Testen - wird vermutlich hier nicht verbaut) + Trennlack oben drauf, dahinter bidirektionales Kohlefasergelege 0°/90° auf Vlies fixiert, darauf Topcoatharz + Härter, daneben 3d-Carbonlookgewebe (Köper, ebenfalls nur zu Testzwecken mitbestellt) + Laminierharz + Härter und daneben mein ganzer Stolz: 3m² verschiebefest fixiertes Kohlefaser-Köpergewebe (war natürlich auch noch extra verpackt und nicht lose in der Schachtel)

Hier sieht man schön die beiden Gelege im Detail (die Rollen waren natürlich vorher komplett eingepackt...)

Bidirektionales Gelege ohne Blitz

Bidirektionales Gelege mit Blitz

Nochmal ohne Blitz

Nochmal mit Blitz

Köpergewebe

Köpergewebe mit Blitz, man erkennt die Klebstofftropfen, die das Gewebe fixieren und auch einige Fasern, die eben vom Abschneiden etc. anfallen und sich festhaken

Vergleich "schöne" Seite vs. "getupfte" Seite

Sichtseite mit Blitz (irgendwie ist das Zeug schwer zu fotografieren...)

Sichtseite ohne Blitz (habe ich erwähnt, dass das Zeug schwer zu fotografieren ist?)

???seite mit Blitz (die Punkte dürften eher Staub sein, daher vermutlich Sichtseite)

***jetzt geht's los***

Erstes Bauteil: Motherboardtray

messen/abkleben

Dieser Rahmen soll die Außenmaße vorgeben, von innen drückt dann ein Stempel entgegen, das Gelege wird am Rahmen befestigt und selbiger beschwert, sodass das Ganze in der Theorie schön straff gespannt wird und am Stempel aufsitzt.

"Probesitzen" im Rahmen

2 Minuten vorm ersten Mal!

Rechts hinten sieht man den weißen Stempel aus Restbrettern zusammengebastelt, bereits mit Frischhaltefolie überzogen. Der Rahmen ist innen glattpoliert und mit Trennlack bestrichen. Nicht benutzt wurden: Klammerapparat (zuwenig Power, es mussten dann doch ein paar kleine Nägel herhalten) und der flauschige Teil der Rolle.

Harz + Härter = hellblauer Honig!

Fertige Konstruktion, ich hoffe man versteht jetzt, wie das gemacht wurde.

Detailansicht

Nochmal die Totale

Endgültige Konstruktion, in einer Ecke haben sich leider kleine Falten gebildet, außerdem war der Stempel ein bisschen zu instabil und hat sich etwa 1-2mm durchgebogen. Alles in Allem aber ein guter erster Versuch.

*****1 Woche Pause*****

MoBo-Tray, Klappe die 2.

Einmal mit der Blechschere(!) rundherum und ein bisschen Überzeugungsarbeit beim Stempel anwenden, und es sieht so aus

Detailansicht der Innenseite (wird noch abgeschliffen und mit Köpergewebe bedeckt)

Only the sky is the limit...

Rückseite (Vlies) auf die in diesem Durchgang nochmal eine 2. Schicht Gelege drauflaminiert wird (ohne Vorbehandliung der Oberfläche, das Vlies ist rau genug denke ich), um das Ganze noch mehr zu stabilisieren und die leichte Biegung vielleicht auszubessern. Außerdem ist eine Ecke leider ein bisschen eingerissen, auch das kann man somit verbessern.

Nochmal weil's so schön ist...

Fertig geschliffen (das ist ne echte Arbeit! Achja... Staubschutz! Kohlefasern sind ca. so angenehm in der Lunge wie Asbest) und Probeliegen für die 2. Schicht

nochmal die Rückseite...

Überblitzt... habe ich erwähnt dass das Zeug schwer zu fotografieren ist?!

Ausgeschnitten. ACHTUNG hier erkennt man den ersten großen Bock, den ich geschossen habe schon sehr gut - auf der Seite (hier am Bild oben und rechts) löst sich nämlich die Verbindung (=Faden) zwischen Vlies + Gelege. Mein Gedanke: "Ach was, das wird schon kleben bleiben" - denkste!

Echte Männer können kochen und nähen - hier sieht man Zweiteres. Leider war "anprobieren" nicht drinnen (scharfe Kanten, die das Vlies zerfetzt hätten) und prompt hab ich das Ding reinzwängen dürfen wie ein Nilpferd in ne Boa Constrictor!

Bis hierher ging noch alles glatt - Form für den größten Gehäuseteil mit Frischhaltefolie überzogen, eine Schicht Epoxy (diesmal das klare) aufgetragen, ein bisschen gewartet, Gelege drauf, nochmal Epoxy, Luft rausgedrückt (man erkennt den "Schaum", den man dabei rausdrückt) - und ab dann ging der Horror los

Hier nochmal in "überblitzt"

Eine hektische Stunde voll Fluchen etc. später:

4 Randleisten, schnell mit Frischhaltefolie umwickelt und mit Zwingen/Kluppen festgehängt + Gewicht um die erwähnte leichte Biegung zu korrigieren.

Das Problem war im Endeffekt, dass sich der gesamte Rand auf 2 Seiten aufgelöst hat und ein bidirektionales Gelege nicht in 2 Richtungen zugleich glattgestrichen werden kann. Außerdem "klebt" das Zeug nicht wirklich, zumindest nicht auf solchen engen Winkeln und mit so wenig Überstand (ich habe in meiner Euphorie ja schon fast geplant gehabt, auch gleich die Innenseite mit Gelege im gleichen Arbeitsschritt zu verschönern)

Noch ein paar Details der Behelfskonstruktion

Tja, was man halt so findet wird dann als "Säule" misbraucht!

*****1 Woche Pause*****

MoBo-Tray, Klappe die 3.

Das Ergebnis war dann doch um einiges besser als befürchtet - das "Tablett" liegt nun plan am Boden, keine Risse/Löcher oder größere Luftblasen und der Fehler auf der Seite wo das Gelege aufging war anscheinend auch nicht so tragisch. Die dunklen Stellen sind Epoxidpatzer und werden einfach wieder glattgeschliffen.

Die einzige etwas unschöne Ecke (innen, außen wurde natürlich abgezwickt + glattgeschliffen, innen dann im Endeffekt ebenfalls)

Jetzt auch von außen "schön"

So hätte es werden sollen...

...und das ist die andere Seite

Selbstportrait + man sieht recht schön, dass auch die Frischhaltefolie nicht immer 100% glatt lag - lässt sich aber rausschleifen.

Mein Vater hat bei Aldi SüdSüd (=Hofer) einen Schwingschleifer um 15€ aus der Restekiste gerettet - mit der "brachialen" Kraft aller 150 Watt des Mr. Tool schleift es sich dann schon viel angenehmer als von Hand - mit dem Ergebnis, dass ich gleich mal nach einem Schleifpapierwechsel bei einer Kante (hier auf dem Bild die nach vorne zeigende Seite) zuviel Material abgenommen habe. Ein bisschen unschön, aber verschmerzbar, und so sieht man auch nochmal schön den Aufbau mit 0°, 90° und Vlies!

Hier der Tray, wie er dann im Endeffekt eingebaut werden soll (nur auf der falschen Seite im Bild wie mir gerade auffällt). Die dunkleren Flecke sind nur Wasser vom Staub abwaschen (das Ding ist auch spülmaschinenfest! )

)

Ein kleiner Versuch noch die letzten Dellen ein bisschen anzuschleifen... im Endeffekt nivelliert das dann aber ohnehin der Klarlack, der dann noch drüberkommt aus.

Hier sieht man (obwohl leicht unscharf) sogar mal recht schön das "Schimmern" des Materials

Zeit für das Innenstyling! Eigentlich ist es ja nicht notwendig/sinnvoll aber das Teil dient eben auch zu Lernzwecken um dann außen alles richtig zu machen, und da gehört das Gewebe als Sichtschicht natürlich dazu!

Die Ecken wurden dann alle so wie die rechte untere Ecke eingeschnitten und einfach in die "Wanne" reingelegt + mit Harz getränkt

Hier sieht man ein bisschen, dass Harz + Härter anfangs Schlieren bilden. Daher sollte man sich mal 1-2 Minuten Zeit nehmen (gerne auch mehr!) und das Ganze schön gründlich durchmischen bis es einheitlich wirkt, damit es auch optimal aushärtet.

Fertig mit Harz versehen. Katzenschutz anbringen (die hat ihren Schlafkorb direkt daneben also wird ein Brett über das ganze gelegt um die Katze + das Teil voreinander zu schützen) + eine Woche warten!

Formen + Gerüst

Die Form für das Bodenteil (dieses sieht im Endeffekt ähnlich wie der Mainboardtray aus, nur länglicher und mit dem Gewebe logischerweise auf der Außenseite und nicht der Innenseite) - fertig gespachtelt + geschliffen

Nicht die gesamte Dicke wird benötigt, aber die "große" Form ist sowieso trotzdem noch zu groß, von daher ist es vielleicht besser ein bisschen mehr Spielraum für Überstände zu haben.

Aufbau: 5mm Sperrholz, 4cm Dämmplatte, Papier (Dämmplatten lassen sich offensichtlich ungerne "einfach so" verleimen...), 5cm Dämmplatte, 3mm Sperrholz, 5cm Dämmplatte, Papier, 4cm Dämmplatte, 5mm Sperrholz - Gesamtdicke: Interessanterweise nur knapp 19,2cm... ein bisschen wenig, aber notfalls muss man eben beim "Moosgummi" ein bisschen Material abnehmen oder quetschen.

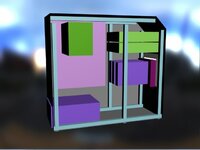

Hier mal das Alugerüst, hochprofessionell mit Klebeband verbunden (da ich erst noch eine Standbormaschine von meinem Opa ausleihen muss um die Löcher ordentlich + gleichmäßig zu bohren und zu versenken) - im Hintergrund die "große" Form

Vorderansicht mit den 2 (schwingungsgedämmten) 5,25" Schächten

Ein schöner Rücken kann auch entzücken! Wird Zeit, dass ich da mal die dazugehörige Form baue...

Größenvergleich - im Endeffekt wird das Gehäuse aber "nur" so groß wie das Aluskelett - der Ausschnitt in der Front ist übrigens noch nicht final sondern nur als Anhaltspunkt und um schon mal ein "Loch" zu haben

Hier sieht man schön, dass es an der Seite ein bisschen eng werden dürfte... mal sehen was die nächste Woche an Ideen/Lösungen bringt.

Zweites Bauteil: Das Bodenteil

Das Bodenteil (diesmal mit dem Glasfaser/Kohlefaser Mischgelege) fertig "bespannt"

Ja, das mit dem "bespannt" meinte ich wörtlich! Diese Ecken und Kanten mag dieses Gelege gar nicht, für Flächen ist es sicher besser geeignet. Aber ob es will oder nicht, spätestens unter dem Epoxy wird es dann schon gefügig und ergibt sich in sein Schicksal.

Fertig mit Harz getränkt + kurz vorm Umdrehen. Man sieht sehr schön, dass die Glasfasern unter einer etwas dickeren Epoxidschicht quasi durchsichtig werden (man erkennt fast die Kohlefaserstränge in der Mitte). Die 4 "Ohren" bleiben erstmal dran und wurden nur noch etwas mehr ums Eck geklebt - Schleifen und/oder Abschneiden ist ja weniger ein Problem als unsaubere Ecken.

Die gesamte Form wurde dann noch umgedreht (unterhalb ist ein Zeichenblock, mit Frischhaltefolie umwickelt) + mit Gewicht beschwert, wieder um die Katze fernzuhalten.

*****mehrere Wochen Pause*****

MoBo Tray, Klappe die Vorletzte

Bodenteil, 2. Versuch

Große Form:

*****ENDE für diese Woche*****

Nächstes Wochenende:

- Poolparty!

- MoBo Tray daheim fertig schleifen

Übernächstes Wochenende:

- MoBo-Tray final lackieren

- Form für Rückseite bauen (Zeit wird's...!)

- 2. Schicht auf Bodenplatte laminieren

- große Form finalisieren und eventuell sogar laminieren

- eventuell Aluprofile bohren/verschrauben

3 Sachen im Vorraus:

1. Ich kann nur am Wochenende oder an freien Tagen am Gehäuse basteln oder es überhaupt fotografieren - es steht eine Busstunde entfernt im Keller und ich kann (und will und werde) das nicht ändern. Wenn ihr also bestimmte Fotos wollt, dann heißt's warten auf Sonntag/Montag.

2. Ich studiere ein naturwissenschaftliches Fach und habe nichts mit Glasfaser-/Kohlefaserverarbeitung zu tun, das hier ist meine erste Arbeit mit dem Werkstoff und ich werde vermutlich eher Hilfe von euch benötigen, als dass ich euch bei irgendwas beraten kann. Klar werde ich etwaige Fragen nach bestem Wissen und Gewissen beantworten, allerdings ist ersteres ziemlich limitiert und es kann auch durchaus sein, dass ich euch falsche/suboptimale Tipps gebe! Ich übernehme also keine Verantwortung.

3. Das ist mein Gehäuse. Es gibt viele Gehäuse, aber das hier ist meins. Bitte respektiert das und freut euch, "zuschauen" zu können wie ich es baue. Spart euch aber bitte abwertende Kommentare, destruktive Kritik oder generell "Verbesserungsvorschläge" die ich sicher nicht umsetzen werde wie: Seitenfenster, Heckspoiler, Wasserkühlung, LED-Beleuchtung, Elektromotoren, Sleeve, Pulverbeschichtung, UV-/IR-/Röntgen-/Gamma-/Laser oder sonstige Bestrahlung. Klar freue ich mich, wenn euch noch Ideen kommen wenn ihr mein Gehäuse seht, aber bitte setzt das in eurem eigenen Gehäuse um. Ich bin mir sicher, dass es Leute gibt, denen das Gehäuse hier nicht gefällt, auch damit habe ich kein Problem, jedem das Seine - nur bitte seht davon ab irgendwelche

-Smilies oder ähnliches zu posten oder in Rage zu geraten nur weil ich sicher nicht [insert "Pflicht"modifikation] umsetzen/einbauen werde. Konstruktive Kritik, Anmerkungen, Anregungen etc. sind natürlich willkommen - nur möchte ich darum bitten zuerst zu überlegen, ob ich das einbauen würde und nicht wild draufloszuposten. Generell gilt: Wenn es nichts an der wesentlichen Funktion verbessert, wird es vermutlich nicht eingebaut.

-Smilies oder ähnliches zu posten oder in Rage zu geraten nur weil ich sicher nicht [insert "Pflicht"modifikation] umsetzen/einbauen werde. Konstruktive Kritik, Anmerkungen, Anregungen etc. sind natürlich willkommen - nur möchte ich darum bitten zuerst zu überlegen, ob ich das einbauen würde und nicht wild draufloszuposten. Generell gilt: Wenn es nichts an der wesentlichen Funktion verbessert, wird es vermutlich nicht eingebaut.***

Nächster Teil bevor es losgeht:

Danksagungen!

Mein Dank geht an:

Zuallererst für die tolle Mithilfe bei Planung, Formenbau, Laminierarbeiten, für die berühmte "3. Hand" die so oft fehlt und auch für Unterstützung und eine wichtige 2. Meinung: meinen Vater

Für tolle Beratung, sehr schnellen und freundlichen Kundenservice und auch für tolle Preise: HP-Textiles (Onlineshop: http://www.hp-textiles.com/shop/ eBayshop: http://stores.ebay.de/Kasse17)

Für die Idee einen PC aus Kohlefaser zu bauen (davor hätte ich gedacht, Kohlefaser wird sowieso nur in der Formel 1 + co. verwendet, kann von Privatpersonen etwa so gut verarbeitet werden wie Titan und kostet auch gleich viel): Hildebrandt17 aus dem ComputerBase Forum (ihr braucht nicht nach nem Thread zu suchen, wir kennen uns AFK/IRL)

Weiterer Dank geht an die ganzen "restlichen" Lieferanten/Geschäfte/Personen von denen ich Einzelteile bezogen habe (in keiner bestimmten Reihenfolge):

Zellkautschukmatten - Gummifritz24 (Onlineshop: http://www.gummifritz24.de/ eBayshop: http://stores.ebay.de/Gummifritz24de)

Senkkopfschrauben - Privatverkäufer auf eBay

Diverse Kleinteile (und größere Teile...) von der Schraubenmutter bis hin zu Dämmplatten für die große Form - Hagebaumarkt in meiner Heimatstadt

2 Stk. Noctua-Lüfter - DerLueneburger hier aus dem Forum (hier sein toller Yin-Yang PC, sicher einen oder mehrere Blicke wert!)

Neodym-Magnete - Smart Elements (Onlineshop: http://www.smart-elements.com/ eBayshop: http://stores.ebay.at/Elemente-Borse)

***

So, jetzt noch eine Übersicht, was ich mit dem Gehäuse überhaupt erreichen möchte und wie das Design und gewisse Überlegungen grundsätzlich entstanden sind:

Das Gehäuse sollte im Wesentlichen:

- groß genug für ATX-Mainboards

- so klein wie möglich (also Miditower)

- leise/schallgedämmt

- leicht

- standardgetreu (also z.B. jedes 5 1/4" Laufwerk passt, man kann das Mainboard ohne Probleme wechseln...)

- luftgekühlt

- günstig (zumindest zu einem Preis, den ich für mich vertreten kann)

und vor allem:

- selbstgemacht

sein

Von der Idee her sollte man die Außenhaut aus Kohlefaser, die innen mit Moosgummi/Zellkautschuk ausgekleidet ist, wie bei einem Motorrad abnehmen können ohne die Funktion des Gehäuses zu beeinträchtigen (ok, der Power/Resettaster wird vermutlich nach aktuellen Plänen mit abgehen...) und innen nur ein "Skelett" aus Aluminiumprofilen stehen, in das die Hardware verbaut wird. Danach "Haube" drüber und es wird still und staubsicher.

Außerdem soll das Gehäuse nicht zu "verspielt" oder "gemoddet" wirken, sondern einfach nur seinen Zweck erfüllen, nicht mehr, aber auch nicht weniger. Daher wird auch nichts eingebaut, was keinen definitiven Vorteil bei einem der angeführten Punkte bringt.

Generell ist die Kühleranordnung/Gehäusedesign ähnlich dem Silvestone Fortress (hier ein Test auf Computerbase), also vorne ein 120er saugend auf etwa halber Gehäusehöhe und hinten auf Höhe der CPU dann ein 92mm Lüfter (wegen Dämmung/Profilen geht leider nicht mehr) sowie das Netzteil am Boden nach draußen blasend um Staub draußen zu halten. Keine Angst Silverstone, mein Gehäuse sieht definitiv anders aus als das Fortress, wurde schon geplant bevor ich den Test da gesehen habe und ist auch kein Plagiat/Nachbau!

***

"Mehr Bilder" und so:

Ursprünglich war geplant, das Gehäuse komplett fertigzustellen und dann erst einen Thread zu eröffnen, allerdings habe ich mich jetzt mal dazu entschieden den Thread gleich zu eröffnen - vielleicht kommt ja noch interessanter Input oder Verbesserungsvorschläge von euch zu Sachen, an die ich gar nicht gedacht habe und die ich dann nicht mehr umsetzen könnte. Auch kann es ja sein, dass jemanden ein Arbeitsschritt dann besonders interessiert, aber ich keine Bilder mehr machen kann, da das Teil ja schon längst fertig ist. Daher gibt es auch nicht von Allem im Moment Bilder (z.B. nicht vom Aluskelett), da ich eher gebastelt als fotografiert habe.

***

Genug geredet, Bilder sagen mehr als 1000 Worte, weitere Erklärungen gibt's unter den Bildern selbst.

***Lieferungen etc.***

Zellkautschuklieferung

Warum man seine Lüfter reinigen sollte... (aka. "Ach DESWEGEN röhrt das Ding wie ein Fön im 2d Betrieb!")

Schrauben fördern den Spieltrieb!

Carbonlieferung von HP-Textiles

Verpackung, unten im Zeitungspapier waren die Flüssigkeiten eingepackt. Gesamthöhe: 1,30m

Teils von eBay, teils aus dem Webshop bestellt

Von links nach rechts:

Kohlefasergelege unidirektional mit Glasfasergelege auf beiden Seiten +45°/-45°, davor aluminisiertes Glasfasergewebe (Leinwand, zum Testen - wird vermutlich hier nicht verbaut) + Trennlack oben drauf, dahinter bidirektionales Kohlefasergelege 0°/90° auf Vlies fixiert, darauf Topcoatharz + Härter, daneben 3d-Carbonlookgewebe (Köper, ebenfalls nur zu Testzwecken mitbestellt) + Laminierharz + Härter und daneben mein ganzer Stolz: 3m² verschiebefest fixiertes Kohlefaser-Köpergewebe (war natürlich auch noch extra verpackt und nicht lose in der Schachtel)

Hier sieht man schön die beiden Gelege im Detail (die Rollen waren natürlich vorher komplett eingepackt...)

Bidirektionales Gelege ohne Blitz

Bidirektionales Gelege mit Blitz

Nochmal ohne Blitz

Nochmal mit Blitz

Köpergewebe

Köpergewebe mit Blitz, man erkennt die Klebstofftropfen, die das Gewebe fixieren und auch einige Fasern, die eben vom Abschneiden etc. anfallen und sich festhaken

Vergleich "schöne" Seite vs. "getupfte" Seite

Sichtseite mit Blitz (irgendwie ist das Zeug schwer zu fotografieren...)

Sichtseite ohne Blitz (habe ich erwähnt, dass das Zeug schwer zu fotografieren ist?)

???seite mit Blitz (die Punkte dürften eher Staub sein, daher vermutlich Sichtseite)

***jetzt geht's los***

Erstes Bauteil: Motherboardtray

messen/abkleben

Dieser Rahmen soll die Außenmaße vorgeben, von innen drückt dann ein Stempel entgegen, das Gelege wird am Rahmen befestigt und selbiger beschwert, sodass das Ganze in der Theorie schön straff gespannt wird und am Stempel aufsitzt.

"Probesitzen" im Rahmen

2 Minuten vorm ersten Mal!

Rechts hinten sieht man den weißen Stempel aus Restbrettern zusammengebastelt, bereits mit Frischhaltefolie überzogen. Der Rahmen ist innen glattpoliert und mit Trennlack bestrichen. Nicht benutzt wurden: Klammerapparat (zuwenig Power, es mussten dann doch ein paar kleine Nägel herhalten) und der flauschige Teil der Rolle.

Harz + Härter = hellblauer Honig!

Fertige Konstruktion, ich hoffe man versteht jetzt, wie das gemacht wurde.

Detailansicht

Nochmal die Totale

Endgültige Konstruktion, in einer Ecke haben sich leider kleine Falten gebildet, außerdem war der Stempel ein bisschen zu instabil und hat sich etwa 1-2mm durchgebogen. Alles in Allem aber ein guter erster Versuch.

*****1 Woche Pause*****

MoBo-Tray, Klappe die 2.

Einmal mit der Blechschere(!) rundherum und ein bisschen Überzeugungsarbeit beim Stempel anwenden, und es sieht so aus

Detailansicht der Innenseite (wird noch abgeschliffen und mit Köpergewebe bedeckt)

Only the sky is the limit...

Rückseite (Vlies) auf die in diesem Durchgang nochmal eine 2. Schicht Gelege drauflaminiert wird (ohne Vorbehandliung der Oberfläche, das Vlies ist rau genug denke ich), um das Ganze noch mehr zu stabilisieren und die leichte Biegung vielleicht auszubessern. Außerdem ist eine Ecke leider ein bisschen eingerissen, auch das kann man somit verbessern.

Nochmal weil's so schön ist...

Fertig geschliffen (das ist ne echte Arbeit! Achja... Staubschutz! Kohlefasern sind ca. so angenehm in der Lunge wie Asbest) und Probeliegen für die 2. Schicht

nochmal die Rückseite...

Überblitzt... habe ich erwähnt dass das Zeug schwer zu fotografieren ist?!

Ausgeschnitten. ACHTUNG hier erkennt man den ersten großen Bock, den ich geschossen habe schon sehr gut - auf der Seite (hier am Bild oben und rechts) löst sich nämlich die Verbindung (=Faden) zwischen Vlies + Gelege. Mein Gedanke: "Ach was, das wird schon kleben bleiben" - denkste!

Echte Männer können kochen und nähen - hier sieht man Zweiteres. Leider war "anprobieren" nicht drinnen (scharfe Kanten, die das Vlies zerfetzt hätten) und prompt hab ich das Ding reinzwängen dürfen wie ein Nilpferd in ne Boa Constrictor!

Bis hierher ging noch alles glatt - Form für den größten Gehäuseteil mit Frischhaltefolie überzogen, eine Schicht Epoxy (diesmal das klare) aufgetragen, ein bisschen gewartet, Gelege drauf, nochmal Epoxy, Luft rausgedrückt (man erkennt den "Schaum", den man dabei rausdrückt) - und ab dann ging der Horror los

Hier nochmal in "überblitzt"

Eine hektische Stunde voll Fluchen etc. später:

4 Randleisten, schnell mit Frischhaltefolie umwickelt und mit Zwingen/Kluppen festgehängt + Gewicht um die erwähnte leichte Biegung zu korrigieren.

Das Problem war im Endeffekt, dass sich der gesamte Rand auf 2 Seiten aufgelöst hat und ein bidirektionales Gelege nicht in 2 Richtungen zugleich glattgestrichen werden kann. Außerdem "klebt" das Zeug nicht wirklich, zumindest nicht auf solchen engen Winkeln und mit so wenig Überstand (ich habe in meiner Euphorie ja schon fast geplant gehabt, auch gleich die Innenseite mit Gelege im gleichen Arbeitsschritt zu verschönern)

Noch ein paar Details der Behelfskonstruktion

Tja, was man halt so findet wird dann als "Säule" misbraucht!

*****1 Woche Pause*****

MoBo-Tray, Klappe die 3.

Das Ergebnis war dann doch um einiges besser als befürchtet - das "Tablett" liegt nun plan am Boden, keine Risse/Löcher oder größere Luftblasen und der Fehler auf der Seite wo das Gelege aufging war anscheinend auch nicht so tragisch. Die dunklen Stellen sind Epoxidpatzer und werden einfach wieder glattgeschliffen.

Die einzige etwas unschöne Ecke (innen, außen wurde natürlich abgezwickt + glattgeschliffen, innen dann im Endeffekt ebenfalls)

Jetzt auch von außen "schön"

So hätte es werden sollen...

...und das ist die andere Seite

Selbstportrait + man sieht recht schön, dass auch die Frischhaltefolie nicht immer 100% glatt lag - lässt sich aber rausschleifen.

Mein Vater hat bei Aldi SüdSüd (=Hofer) einen Schwingschleifer um 15€ aus der Restekiste gerettet - mit der "brachialen" Kraft aller 150 Watt des Mr. Tool schleift es sich dann schon viel angenehmer als von Hand - mit dem Ergebnis, dass ich gleich mal nach einem Schleifpapierwechsel bei einer Kante (hier auf dem Bild die nach vorne zeigende Seite) zuviel Material abgenommen habe. Ein bisschen unschön, aber verschmerzbar, und so sieht man auch nochmal schön den Aufbau mit 0°, 90° und Vlies!

Hier der Tray, wie er dann im Endeffekt eingebaut werden soll (nur auf der falschen Seite im Bild wie mir gerade auffällt). Die dunkleren Flecke sind nur Wasser vom Staub abwaschen (das Ding ist auch spülmaschinenfest!

)

)

Ein kleiner Versuch noch die letzten Dellen ein bisschen anzuschleifen... im Endeffekt nivelliert das dann aber ohnehin der Klarlack, der dann noch drüberkommt aus.

Hier sieht man (obwohl leicht unscharf) sogar mal recht schön das "Schimmern" des Materials

Zeit für das Innenstyling! Eigentlich ist es ja nicht notwendig/sinnvoll aber das Teil dient eben auch zu Lernzwecken um dann außen alles richtig zu machen, und da gehört das Gewebe als Sichtschicht natürlich dazu!

Die Ecken wurden dann alle so wie die rechte untere Ecke eingeschnitten und einfach in die "Wanne" reingelegt + mit Harz getränkt

Hier sieht man ein bisschen, dass Harz + Härter anfangs Schlieren bilden. Daher sollte man sich mal 1-2 Minuten Zeit nehmen (gerne auch mehr!) und das Ganze schön gründlich durchmischen bis es einheitlich wirkt, damit es auch optimal aushärtet.

Fertig mit Harz versehen. Katzenschutz anbringen (die hat ihren Schlafkorb direkt daneben also wird ein Brett über das ganze gelegt um die Katze + das Teil voreinander zu schützen) + eine Woche warten!

Formen + Gerüst

Die Form für das Bodenteil (dieses sieht im Endeffekt ähnlich wie der Mainboardtray aus, nur länglicher und mit dem Gewebe logischerweise auf der Außenseite und nicht der Innenseite) - fertig gespachtelt + geschliffen

Nicht die gesamte Dicke wird benötigt, aber die "große" Form ist sowieso trotzdem noch zu groß, von daher ist es vielleicht besser ein bisschen mehr Spielraum für Überstände zu haben.

Aufbau: 5mm Sperrholz, 4cm Dämmplatte, Papier (Dämmplatten lassen sich offensichtlich ungerne "einfach so" verleimen...), 5cm Dämmplatte, 3mm Sperrholz, 5cm Dämmplatte, Papier, 4cm Dämmplatte, 5mm Sperrholz - Gesamtdicke: Interessanterweise nur knapp 19,2cm... ein bisschen wenig, aber notfalls muss man eben beim "Moosgummi" ein bisschen Material abnehmen oder quetschen.

Hier mal das Alugerüst, hochprofessionell mit Klebeband verbunden (da ich erst noch eine Standbormaschine von meinem Opa ausleihen muss um die Löcher ordentlich + gleichmäßig zu bohren und zu versenken) - im Hintergrund die "große" Form

Vorderansicht mit den 2 (schwingungsgedämmten) 5,25" Schächten

Ein schöner Rücken kann auch entzücken! Wird Zeit, dass ich da mal die dazugehörige Form baue...

Größenvergleich - im Endeffekt wird das Gehäuse aber "nur" so groß wie das Aluskelett - der Ausschnitt in der Front ist übrigens noch nicht final sondern nur als Anhaltspunkt und um schon mal ein "Loch" zu haben

Hier sieht man schön, dass es an der Seite ein bisschen eng werden dürfte... mal sehen was die nächste Woche an Ideen/Lösungen bringt.

Zweites Bauteil: Das Bodenteil

Das Bodenteil (diesmal mit dem Glasfaser/Kohlefaser Mischgelege) fertig "bespannt"

Ja, das mit dem "bespannt" meinte ich wörtlich! Diese Ecken und Kanten mag dieses Gelege gar nicht, für Flächen ist es sicher besser geeignet. Aber ob es will oder nicht, spätestens unter dem Epoxy wird es dann schon gefügig und ergibt sich in sein Schicksal.

Fertig mit Harz getränkt + kurz vorm Umdrehen. Man sieht sehr schön, dass die Glasfasern unter einer etwas dickeren Epoxidschicht quasi durchsichtig werden (man erkennt fast die Kohlefaserstränge in der Mitte). Die 4 "Ohren" bleiben erstmal dran und wurden nur noch etwas mehr ums Eck geklebt - Schleifen und/oder Abschneiden ist ja weniger ein Problem als unsaubere Ecken.

Die gesamte Form wurde dann noch umgedreht (unterhalb ist ein Zeichenblock, mit Frischhaltefolie umwickelt) + mit Gewicht beschwert, wieder um die Katze fernzuhalten.

*****mehrere Wochen Pause*****

MoBo Tray, Klappe die Vorletzte

Noch keine Fotos, noch nur Beschreibung:

Mit klarem Bootslack lackiert, mit grobem Schleifpapier abgeschliffen, nochmals lackiert und über "Kratzer" die im Gegenlicht sichtbar sind geärgert, daher wird das Teil momentan von mir mit Nassschleifpapier nochmal gaaanz fein abgeschliffen und dann final lackiert.

Mit klarem Bootslack lackiert, mit grobem Schleifpapier abgeschliffen, nochmals lackiert und über "Kratzer" die im Gegenlicht sichtbar sind geärgert, daher wird das Teil momentan von mir mit Nassschleifpapier nochmal gaaanz fein abgeschliffen und dann final lackiert.

Bodenteil, 2. Versuch

Auch hier leider keine Fotos, nachdem ich meine Kamera vergessen habe und die Bilder dann nächstes Mal nachliefere - sorry!

Vorgehen: Ähnlich wie beim MoBo Tray einen Rahmen gebastelt, das biaxiale Gewege mit der Vliesseite außen eingetackert, Form als "Stempel" verwendet und den Rahmen beschwert um die unschönen Ausbuchtungen die sich damals bei meinem Experiment "ob's auch so geht" ergeben haben. Eigentlich wollte ich gleich am nächsten Tag noch die 2. Schicht auch noch drüberlaminieren, allerdings ist dann der Vatertag dazwischen gekommen und die Sache ist eben auf nächstes oder übernächstes Wochenende verschoben

Vorgehen: Ähnlich wie beim MoBo Tray einen Rahmen gebastelt, das biaxiale Gewege mit der Vliesseite außen eingetackert, Form als "Stempel" verwendet und den Rahmen beschwert um die unschönen Ausbuchtungen die sich damals bei meinem Experiment "ob's auch so geht" ergeben haben. Eigentlich wollte ich gleich am nächsten Tag noch die 2. Schicht auch noch drüberlaminieren, allerdings ist dann der Vatertag dazwischen gekommen und die Sache ist eben auf nächstes oder übernächstes Wochenende verschoben

Große Form:

Auch hier kommen die Fotos noch nach, Änderungen sind:

- weitere Sperrholzplatte aufgeleimt (natürlich auch am Bodenteil) da die nötige Breite vorher nicht ganz erreicht wurde

- Kanten ordentlich abgerundet

- Front einigermaßen bearbeitet, obwohl ich immer noch nicht ganz zufrieden bin...

- weitere Sperrholzplatte aufgeleimt (natürlich auch am Bodenteil) da die nötige Breite vorher nicht ganz erreicht wurde

- Kanten ordentlich abgerundet

- Front einigermaßen bearbeitet, obwohl ich immer noch nicht ganz zufrieden bin...

*****ENDE für diese Woche*****

Nächstes Wochenende:

- Poolparty!

- MoBo Tray daheim fertig schleifen

Übernächstes Wochenende:

- MoBo-Tray final lackieren

- Form für Rückseite bauen (Zeit wird's...!)

- 2. Schicht auf Bodenplatte laminieren

- große Form finalisieren und eventuell sogar laminieren

- eventuell Aluprofile bohren/verschrauben

Zuletzt bearbeitet:

.

.

Sparen muss ich also nicht, notfalls wird eben nachgekauft - Gelege kostet auf eBay nicht die Welt da es nicht "schön" aussieht. Die Versandkosten nerven mich am Meisten aber Carbon in Österreich und dann auch noch zu den Preisen - vergiss es!

Sparen muss ich also nicht, notfalls wird eben nachgekauft - Gelege kostet auf eBay nicht die Welt da es nicht "schön" aussieht. Die Versandkosten nerven mich am Meisten aber Carbon in Österreich und dann auch noch zu den Preisen - vergiss es!