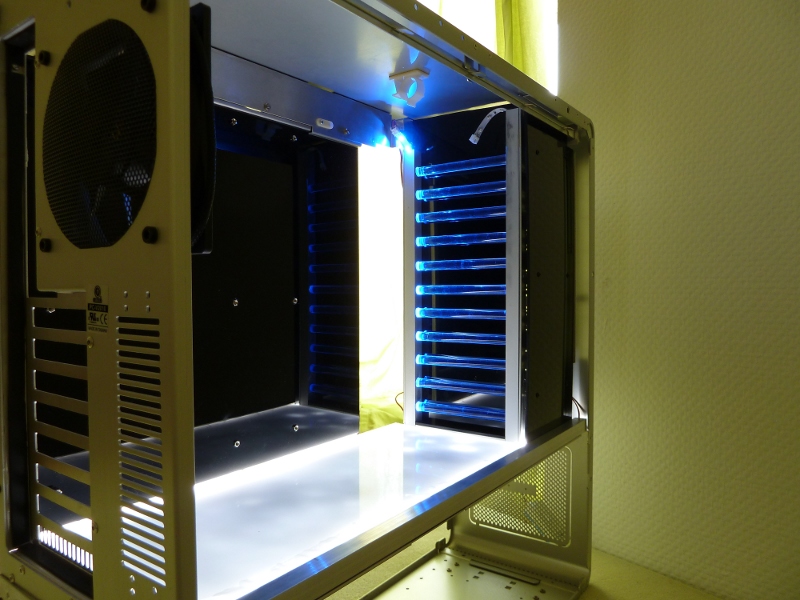

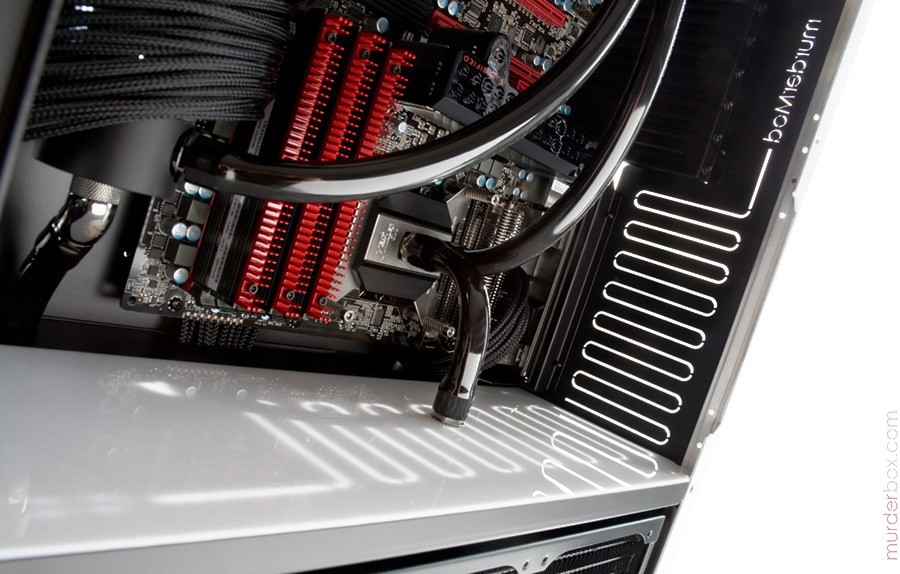

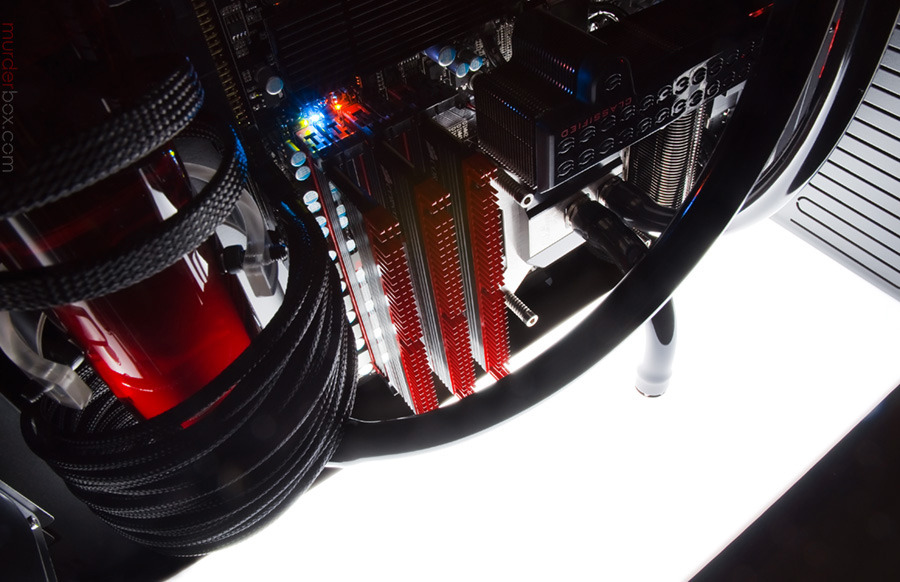

wie Ihr schon gesehen habt , wird bei mir auch ein Lichtpaneel eingebaut . wie es dazu kam - sieht selbst :

als Hardwareluxx neuling habe ich angefangen ein Silverstone TJ07 zu modden , dabei bin ich auf das sogenannte sLight gestoßen .

bis heute bekommt der erfinder des slights für das TJ07 Case , Charles Harwood meine größte Anerkennung !!! eine wirklich super Idee !!!

...wobei sich die Idee eigentlich nur auf die TJ07 variante bezieht , Lichtpaneele oder anders genannt Displays gibt es schon länger in verschiedenen Anwendungsbereichen , als Regale , Wandbilder ect. , wer es nun wirklich erfunden hat - weiß ich nicht

..fakt ist , das sLight hat es mir angetan !!!

schnell war klar , ich muß es haben ! doch als ich den original Preis gesehen habe

, da wurde mir noch schneller klar , daß ich es mir nicht leisten kann und vorallem stellte ich mir die frage : warum ist es so teuer ? kann man es nicht günstiger herstellen ?

ok , da es mir pers. zu teuer zu sein schien , dachte ich mir : frag doch einfach mal die Leute , die so ein sLight haben : wie funktioniert es , wie sieht es von unten aus , welches plexi , welche LEDs usw. ?

..doch es schien ein RIESEN GEHEIMNIS zu sein !!! keiner wollte auch nur ein detail preisgeben

....schade , denn bis dahin dachte ich , daß es dafür Foren wie diese gibt !

....helfen und geholfen werden , das ist für mich pers. der Sinn eines Forums.

meine Kampfansage war also : ich werde es herausfinden wie so ein Lichpaneel gebaut wird !!!

wer den sLight Thread mitverfolgte , der weiß wie lange es gedauert hat , wie viel geld für viele Fehlversuche ausgegeben worden ist und daß es am ende doch ein Happy End gab !

nun möchte ich Euch zeigen , wie so ein Lichtpanel gebaut wird :

!!!! DAS MODSTER " HOW TO " zum Lichtpaneel !!!!

als erstes eine kleine Einleitung :

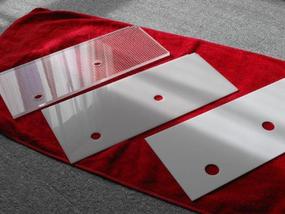

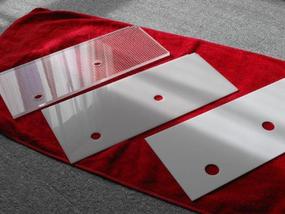

ein Lichtpaneel das ich hier vorstellen möchte , besteht aus 3 verschiedenen übereinander gelegten Plexiplatten und einer LED leiste .

als obere , oder so genannte Coverplate benötigt man eine "rein" weiße , 2 - 3mm starke Plexiplatte . die Lichtdurchlässigkeit sollte dabei nicht kleiner als 30% aber auch nicht größer als 50% sein .

als sehr gut geeignet hat sich für mich das : PLEXIGLAS truLED®

Weiss WH72 GT gezeigt ( 3mm stark )

für die mitte kann man sowohl eine Klare 8 - 10mm XT Plexiplate oder die GS variante verwenden - es gibt hier kein unterschied - ich habe schon beide verwendet

bei der Stärke empfehle ich jedoch statt 8 , lieber 10mm zu nehmen .

die Gründe dafür :

man bekommt 2 Schlauchtüllen , je von unten und von oben reingeschraubt ohne distanzringe verwenden zu müssen

und als zweites ist man flexibler was die LED leiste angeht , es gibt nur wenige die unter 10mm Breit sind .

die 10mm Starke XT oder GS Platte muß noch etwas bearbeitet werden , aber dazu später

für unten empfehle ich eine max. 2-3mm dicke weiße platte , am besten lichtundurchlässig , es kann plexi , PVC oder ABS sein .

zu guter letzt brauchen wir noch eine LED leiste , welche ich weiter unten verlinken werde.

-------------------------------------

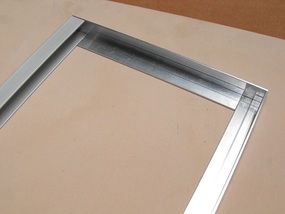

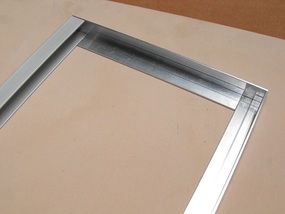

zum äußeren Design :

es gibt verschiedene möglichkeiten und designs , je nach dem was man so alles mit dem Lichtpaneel so vor hat . ich habe schon alles mögliche gebaut.

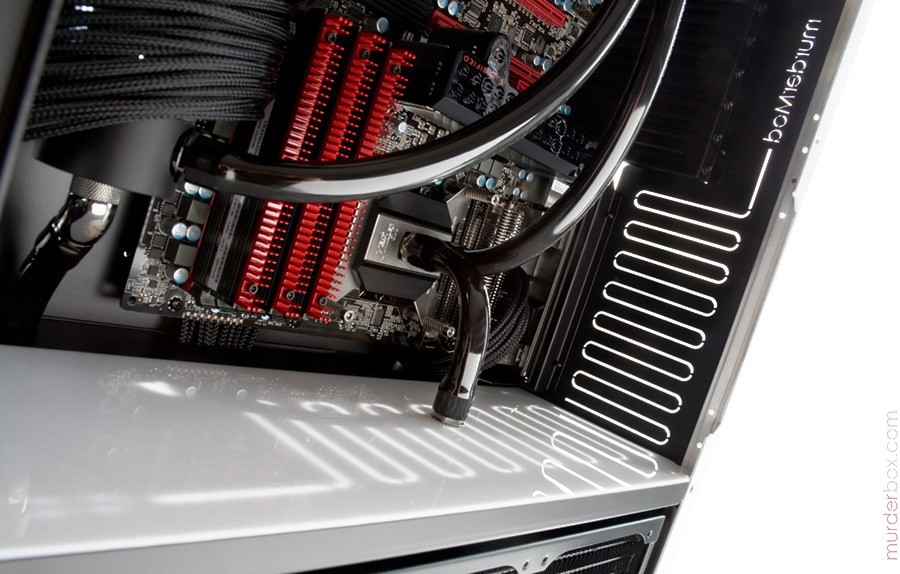

so gibt es welche mit einem Ausschnitt für Kabeldurchführung :

mit mehreren Ausschnitten :

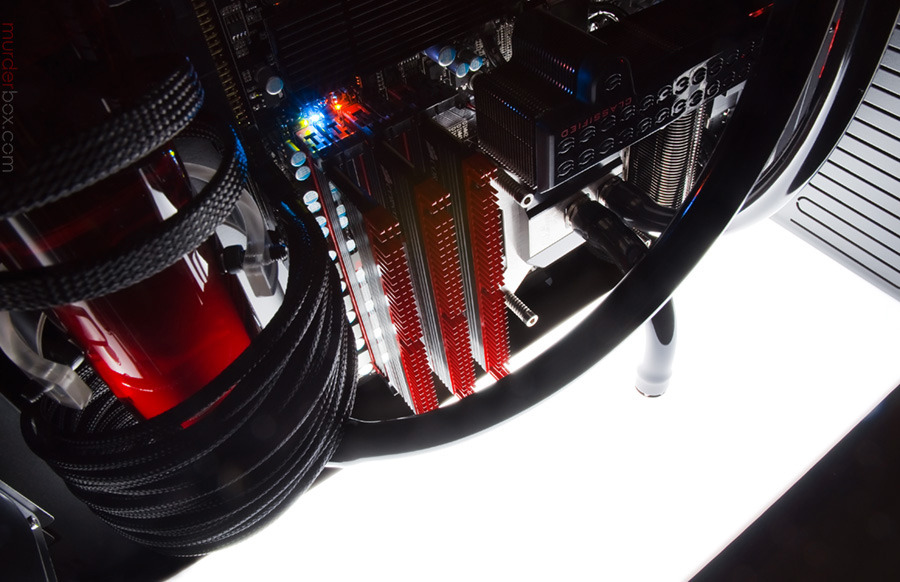

oder ohne :

bei meinem HOW TO werde ich Euch die Maße und die Vorgehensweise für die 3. variante , also ohne Ausschnitte präsentieren .

denn nicht jeder hat zu hause die Möglichkeit saubere Ausschnitte zu machen , und nicht jeder braucht es .

als nächstes , sollte auch schon jeder wissen , gibt es die ATX :

..und iATX :

Variante . wobei es eigentlich nur um die eine rot eingekreiste Ecke geht .

dies ist jedoch für unsere Plexibestellung erst ein mal unwichtig

die maße dafür werde ich später noch bekanntgeben .

nun wollen wir material bestellen , manche von Euch werden eine länge von 391mm im case messen , die anderen eine breite von 178,5 - 179mm . jedoch ist nicht jedes TJ07 gleich und wir einigen uns auf die Maße :

390mm x 178mm - das passt ins jede Case

Bestellung bei Evonik :

hier muß ich sagen , daß die 10mm GS platte raue Sägekanten hat , diese müsst Ihr dann polieren .

ich habe mir über meine Firma fertig polierte GS platten bestellt , besser geht es nicht .

als alternative kann ich Euch noch diesen shop empfehlen :

PLEXIGLAS ® XT farblos 0A000 Stärke 10mm

oder hier :

Acrylglas 10,0 mm Stärke (PMMA-GS) *-* www.acryl-onlineshop.de

dort könnt Ihr dann die Zuschnitte mit polierten kanten bestellen , ich glaube aber , daß es dort einen mindestbestellwert von 50 euro gibt - also informieren und sammelbestellung machen

bestellt wenn , dann nur die GS Platte dort !!!

die haben auch Opales Plaxi , also weisses im angebot , das ist beleuchtet aber gelblich - also finger weg !

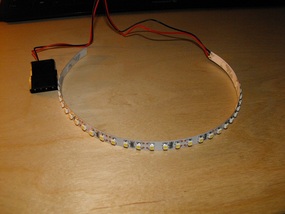

Jetzt brauchen wir noch ne LED leiste , und hier findet Ihr was Ihr sucht :

LED SHOP - LED Streifen flexibel - LED-Strip 12V weiss - je 5cm 6 SMD LEDs Modul nur 1,75 EURO

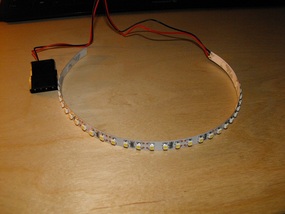

von dieser LED leiste bestellt Ihr dann 40cm , ohne Stecker und ohne Kabel .

sollte dann so aussehen :

weiter geht´s , sollte Eure Plexibestellung angekommen sein , dann kann es auch schon los gehen .

Schritt Nr.1 :

als erstes nimmt Ihr das 390x100 große stück truLED ( position 2 auf der bestelliste ) . da draus müssen jetzt ein paar streifen zugesägt werden .

und zwar :

2 x 13mm breit ( die ganze länge von 390 mm )

1 x 10mm breit ( auch 390 lang )

und ein streifen zum testen

so was macht man am besten mit einer Kleinen Kreissäge , Finger weg von einer Stichsäge !

kaum jemand hat so was zu hause , also entweder auf Arbeit oder ihr sucht Euch einen netten Tischler in der nähe und fragt dort freundlich nach

es wird schon jemand helfen können , es ist wichtig , daß die Streifen exakt gerade und maßhaltig sind.

das ist auch das einzige , was Ihr jetzt noch auserhalb der eigenen 4 Wände machen müsst , alles andere könnt Ihr selber machen .

Schritt Nr.2 :

Die Coverplatte , dafür nimmt Ihr die 390x178mm truLED Platte ( position 1 auf der Bestelliste ) .

nun muß die Ecke ausgeschnitten werden :

wenn Ihr so anfängt wie ich hier vorgehe , dann ist das der erste schritt an der Coverplatte, deshalb ist es jetzt noch egal wo Ihr die ecke ausschneidet , die Coverplatte könnt Ihr noch drehen und wenden

das sind die Maße , die ich bei meinen Lichtpaneelen verwendet habe :

die Ausschnitte bekommt man entweder mit einer Stichsäge und einem Alu-Sägeblatt oder noch besser mit einem Dremel .

seit sehr vorsichtig , 3mm plexi geht schnell kaputt

( daß die Schutzfolie noch drauf bleibt , brauche ich wohl nicht zu erwähnen )

Ihr könnt den Auschnitt komplett eckig machen , ( wie auf dem Bild oben ) oder die Ecken etwas abrunden :

..... je nach geschmack , und je nach dem wieviel Zeit und Geduld man investieren möchte .

also als erstes die Schnitte machen und den rest entweder mit Schleifpapier oder einer Feile schön machen

Als nächtes müsst Ihr Euch entscheiden , ob Ihr ein Ausschnitt für die Kabeldurchführung machen wollt oder nicht . Wenn ja , dann muß es jetzt gemacht werden , die Vorgehensweise ist dabei die gleiche wie bei gerade beschriebenen Ecke .

Wichtig ; die maximale Tiefe für diesen Ausschnitt ist :

14 mm !!!

....die Länge und Position könnt Ihr bestimmen .

Schritt Nr. 3 :

nun wollen wir das Cover mit den zugesägten Streifen zusammenkleben .

dafür habt Ihr Euch den entsprechenden Kleber ( sehe Bestelliste Evonik - oden ) bestellt .

neben dem Kleber brauchen wir noch eine 5 ml Spritze und 90er Nadeln von der Apotheke

( holt gleich mehrere ) .

mit hilfe der Spritze lässt sich der Kleber besser dosieren und auftragen .

Wichtig ist hier auch die Reihenfolge , also welcher Streifen zu erst angeklebt wird.

als erstes müssen wir und die zugesägten

13 mm Streifen auf die richtigen Maße bringen .

wir brauchen :

1 x 178mm Länge

1 x 365mm Länge

1 x 163mm Länge

dazu messen wir uns die richtigen längen aus , markieren diese :

..ein mal mit einem Cuttermesser oder Bastelmesser nen halben Milimeter tief anritzen :

.. und durchbrechen :

..das ist die einfachste und schnellste Methode

nun haben wir allas auf Maß . Hier ist sind die Positionen der einzelnen Zuschnitte :

wir fangen an mit Nr. 1 ( 178mm ) :

dafür die schutfolie von den Streifen komplett abzuehen , und die schutzfolie von der Coverplate ( nur die seite wo geklebt wird ).

schaut Euch noch ein mal alles genau an , um siche zu gehen , daß ihr die richtige Seite vor Euch liegen habt .

nun füllt Ihr euch etwas Kleber ab in die Spritze , Nadel drauf und los gehts :

.. den Kleber schön gleichmäßig auf die kante des Streifens auftragen , am besten so , daß wirklich die ganze Kantenfläche bedeckt ist .

dann keine Zeit verlieren , und den Streifen auf die Coverplate kleben . Achtet darauf , daß ihr den Streifen so bündig wie möglich mit der Coverkante anklebt :

schön gleichmäßig und vorsichtig andrücken ( nicht zu doll ) .

wie auf dem bild zu sehen , quilt etwas vom Kleber raus - das ist ok , soll auch

das gleiche macht Ihr jetzt mit den Streifen nummer 2 ( 365mm ) , und anschließend mit Nr. 3 ( 163mm )

sehe Positionen auf der zeichnung oben .

wenn Ihr alles richtig gemacht habt , dann sollte das ganze jetzt so aussehen :

als letztes nehmen wir nun den zugesägten

10 mm Streifen bringen den auf eine länge von

384 mm.

dieser kommt dann hier hin :

die genaue position dafür :

157 mm von innenkante zu innenkante - WICHTIG

ich habe es mir an den beiden seite links und rechts augemessen und markiert :

...und anschließen wie oben beschrieben angeklebt

das Cover ist also ferti geklebt und sollte nun min. ein ganzen Tag trocknen und hart werden .

für den nächsten schritt ist es sehr wichtig das der Kleber richtig trocken und ausgehärtet ist !!!

jetzt brauchen wir 240er und 400-600er Schleifpapier und ein Schleifklotz ( aus kork oder gummi - egal )

und fangen mit dem 240er an , die überstehenden kleberreste und kanten wegzuschleifen .

so lange , bis alles schön glatt ist , keine abstehenden kleberreste und kanten .

anschließend noch mit 400er oder 600er papier alles nachschleifen .

das Ergebnis sind schöne , seidenmatte kanten wie aus einem Guß

PS : geschliffen wird natürlich nur von außen

, an dem zu letzt angeklebten 10mm Streifen braucht Ihr nichts machen - nur die 3 Seiten von außen.

das Cover ist somit fertig !!!

und denkt drann , das was Ihr hier sieht ist ein iATX cover - zum einbauen muß es noch umgedreht werden

also immer drann denken bevor Ihr den ersten Streifen anklebt

als nächstes bohren wir noch das Loch für´s LED Anschlußkabel.

ich habe mit 2mm vorgebohrt und dann mit 5mm - seit vorsichtig !!!

.. und etwas gesenkt

nun habe ich mir das Anschlußkabel auf die gewünschte Länge zugeschnitten , an die Led Leiste angelötet und gesleevt :

...und durch das Loch geschoben

nun müsst Ihr die 40cm LED Leiste noch kürzen , auf 385mm . einfach am anderen Ende die letzten 3 LED´s abschneiden .

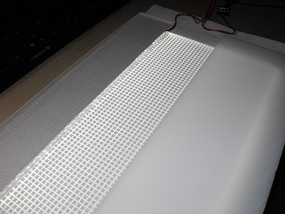

jetzt kann die LED Leiste angeklebt werden. dazu nutze ich nur den klebestreifen , der bereits an der LED Leiste drann ist - kein extra kleber .

hier anfangen :

ich empfehle das Anschlußkabel am Lichtpaneelausgang mit einem tropfen Kleber oder heißkleber zu fixieren , da das Kabel sonst an der lötstellen abbrechen kann .

so , das Cover ist nun so weit fertig , es fehlt eig. nur noch die schwarze klebefolie oben - die mache ich aber ganz zum schluß , wenn das paneel komplett fertig gebaut ist .

das hat den Grund , daß ich die originale schutzfolie bis zum letzten schritt , zum schutz vor kratzern drauf lassen möchte .

...machen wir also weiter mit der klaren , 10mm plexiplatte .

wenn Ihr alles so bestellt habt wie oben aufgelistet , dann habt ihr ja schon die richtigen außenmaße .

wer sich eine platte mit polierten Kanten bestellt hat , der kann sich jetzt zurücklehnen und und schauen , was die anderen noch zu tun haben

bei einer platte mit nicht polierten kanten gehen wir nun wie folgt vor :

wir brauchen einen schleifklotz , 240er und 400-600er schleifpapier und ein polierset , dabei muß es nichts besonderes sein , ein polierset aus dem baumarkt tut es auch

1. mit dem 240er schleifpapier die raue kante glätten.

2. mit dem 400er die schleifspuren des 240ers wegschleifen

3. polieren (Mr.Miyagi lässt grüßen

)

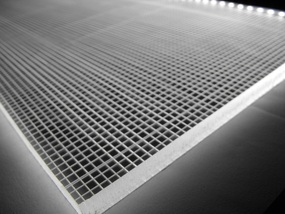

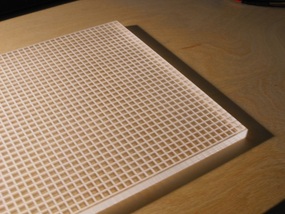

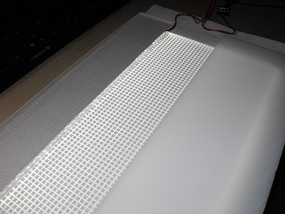

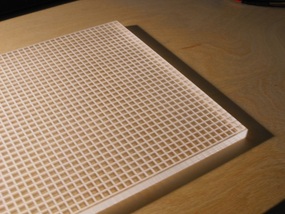

nun brauchen wir noch das Karomuster in der Platte

.

das Karomuster bricht das eingespeiste Licht gleichmäßig über der ganzen Fläche und reflektiert es nach oben .

Das Karomuster wird nur einseitig gelasert/gefräst/angerissen - und zwar auf der unteren Seite

es ist so , daß man das muster entweder lasern lassen kann oder aber auch reinfräsen .

man kann es auch anreißen mit einer anreißnadel zB.

bei allen drei methoden ist es halt nur wichtig , daß die tiefe und die abstände exakt gleich sind - vor allem aber bei der anreißmethode

0,2-0,3mm tiefe und die abstände so zwischen 2-4mm halten - dann klappt´s

die linienbreite spielt hierbei keine rolle , egal ob die lienien zB. 0,2mm oder 1mm breit sind . je nach dem was man für möglichkeiten zu verfügung hat .

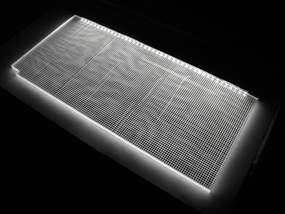

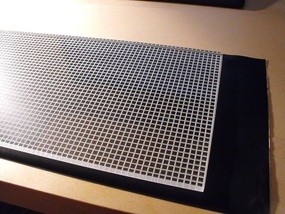

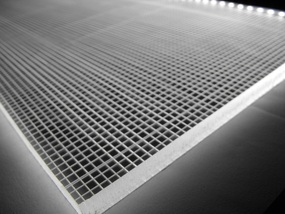

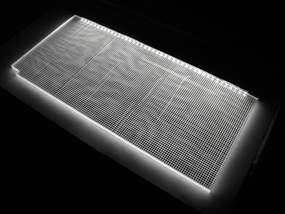

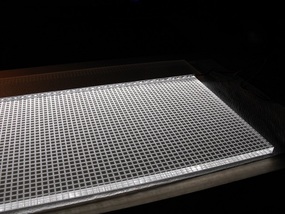

hier ein Beispiel von einem karomuster mit folgenden dimensionen :

linienbreite : 1mm , Linienabstand : 5mm , tiefe ca. 0,2mm

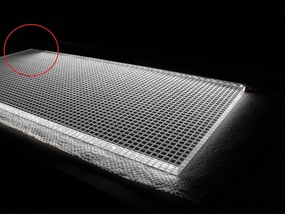

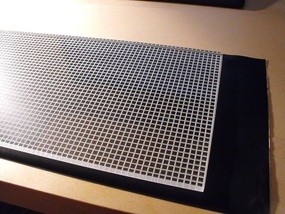

und hier eins mit : linienbreite : 0,1-0,2mm , abstand : 2,5mm , tiefe : gleich wie oben

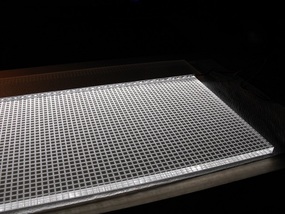

und hier die beiden leuchtend nebeneinander :

oben das mit dem feinen Karo und unten mit dem groben .

Ihr sieht : kein unterschied

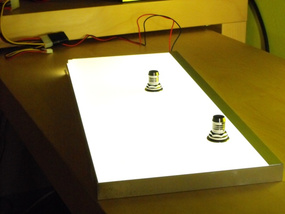

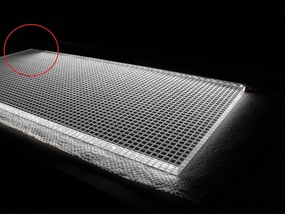

und hier zeige ich Euch mal meine ersten versuche mit einer Anreißnadel :

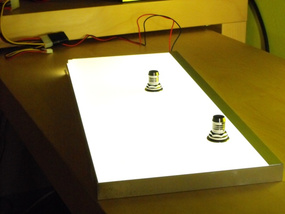

ich habe das musterstück dann einfach lose in mein altes case reingelegt und mit einer weißen plexiplatte (truLED ) abgedeckt - das sah dann so aus :

man sieht halt die kleinen unebenheiten . wobei ich auch sagen muß , daß bei der platte die kanten nicht poliert waren ( raue segekante ) und die lichteinspeisung nicht optimal war.

aber auch die linien waren schief und doppelt , war halt eine schnelle nummer , ich wollte sehen ob´s funktioniert - das war auch übrigens mein durchbruch

und ich bin mir sicher , daß wenn man sich wirklich viel zeit nimmt und die linien richtig schön gerade und gleichmäßig hinzaubert - dann leuchtet es genau so gut wie gelasert

jetzt stellt sich natürlich die Frage ; wo mache ich das oder wo lasse ich es machen ?

nun , selbst in meiner kleinen Stadt Bad Segeberg in Schleswig Holstein , mit knapp 16000 Einwohnern gibt es 3 Folienbeschriftungsfirmen , 2 Schlüsseldienste die auch Schlider Lasern und gravieren .

ich hätte allein bei mir in der Stadt mehrere möglichkeiten - es ist halt immer ne Preisfrage .

also schaut Euch um in Eurer Umgebung und geht einfach drauf los , fragt freundlich - und ich bin mir sicher - irgendeiner wirde Euch helfen können - immer schön lächeln nicht vergessen

...fortsetzung folgt

Reserviert

, da wurde mir noch schneller klar , daß ich es mir nicht leisten kann und vorallem stellte ich mir die frage : warum ist es so teuer ? kann man es nicht günstiger herstellen ?

, da wurde mir noch schneller klar , daß ich es mir nicht leisten kann und vorallem stellte ich mir die frage : warum ist es so teuer ? kann man es nicht günstiger herstellen ?