der george

Neuling

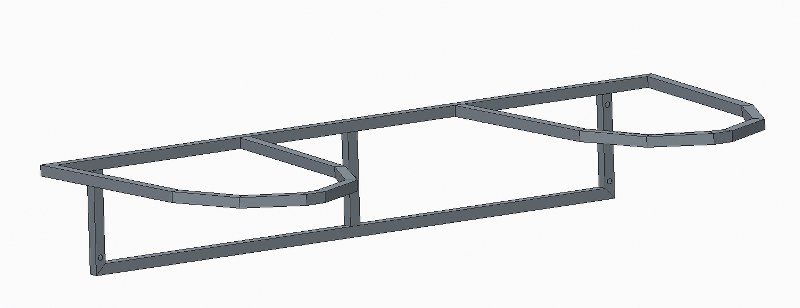

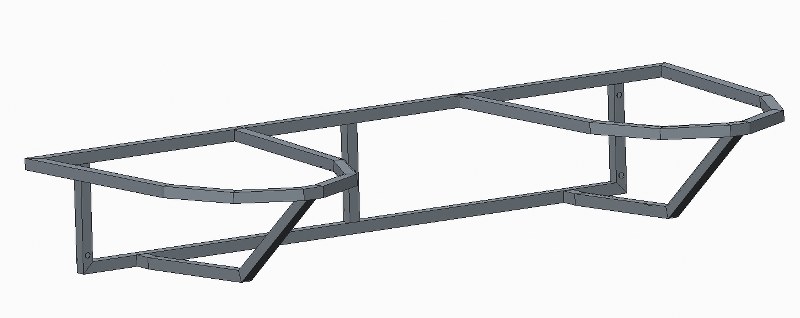

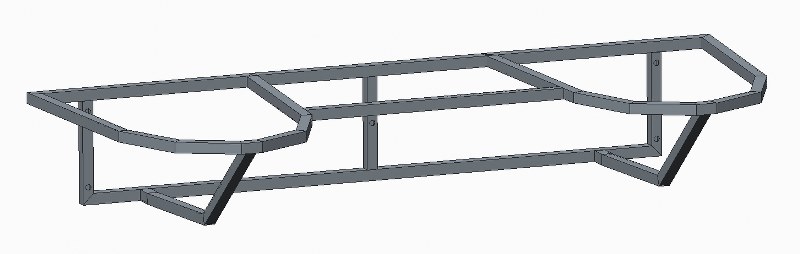

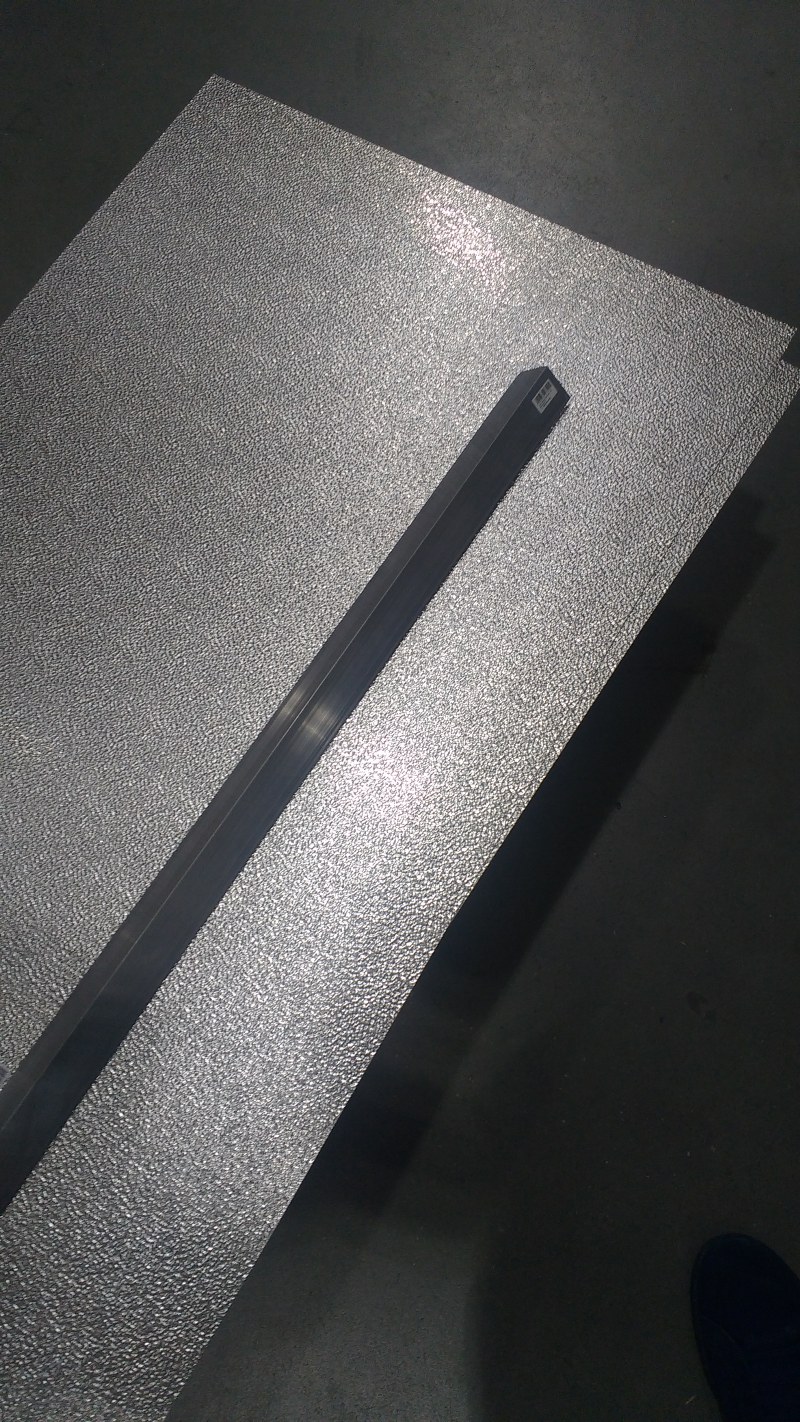

Deine Metallarbeiten machen allerdings Lust auf mehr.Sieht gut aus...

Danke - freut mich.

Ich stelle mir bei deinem Konzept gerade die Frage, ob es sich um einen Casemodding- oder Caseconstruction-Contest handelt.

Das ist mir auch bewusst. Ich würde lügen, wenn ich behaupten würde mein Projekt wird ein vorzeige Casemod - Im Sinne des Modifizieren eines Gehäuses.

Das Projekt war ursprunglich ein Con, als ich das Ganze erdacht habe. Ich mache auch kein großes Geheimnis draus, dass ich das Konzept im Sinne des Contests umgekrempelt habe um die Teile des Gehäuses aufzunehmen. Ich habe in meiner Bewerbung angegeben, dass ich das Gehäuse zerlegen werde und auf die zwei Bereiche unter dem Tisch aufteilen werde. Wenn ich das fertige Projekt als Casemod betrachten und bewerten müsste, würde ich der Hinsicht der eigentlichen Modifikation des Gehäuses abwerten.

Da das Ding aber nicht an irgendwelchen anderen Wettbewerben außer diesem Contest als Casemod antreten soll, sondern bei mir im Wohnzimmer an der Wand hängt, kann ich das verkraften.

So long :0)

)

)