Hi,

ich bastel gerne mit meinen Cnc Fräsen und möchte das eine oder andere Projekt hier mal vorstellen. Meine Interessen umfassen Hifi, Casemodding und Wasserkühlung wobei ich mich im verstärkt auf Wasserkühlung konzentrieren muss. Letzteres ist aber eine andere Geschichte.

Vorsicht. Ein ganzer ***** voller Bilder!!!

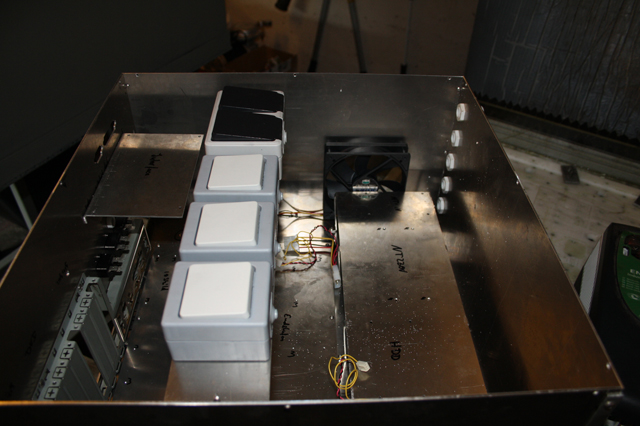

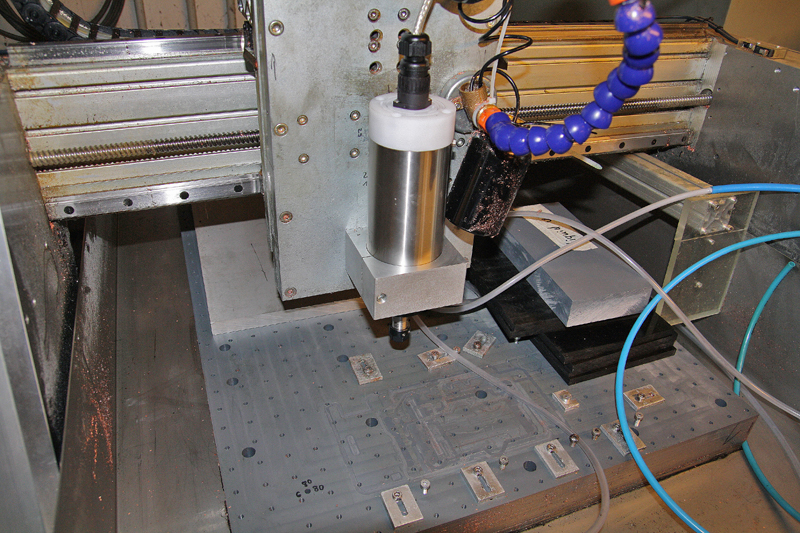

Meine Maschine:

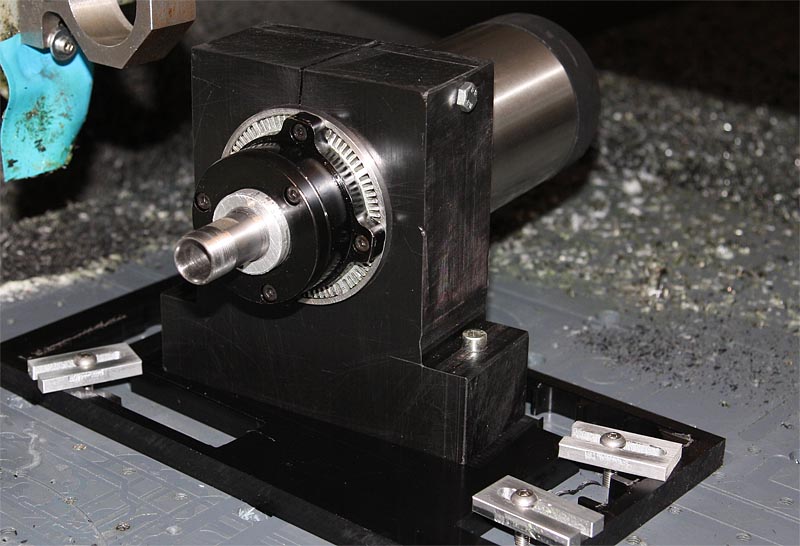

Bf20 Vario mit Hf Spindel

Verfahrweg: ca 280x130x260

Gewicht: ~110Kg

Positioniergeschwindigkeit: 3m/min

Genauigkeit: ~0.05mm

Frässpindelleistung: 3Kw

Drehzahl Frässpindel: 24.000U/min

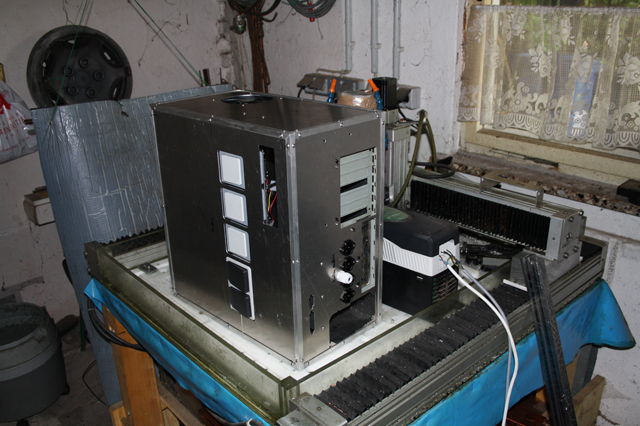

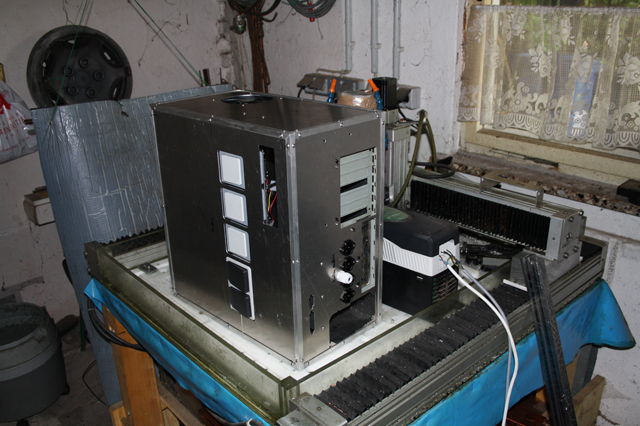

Zweite Maschine ist ein Selbstbau

Verfahrweg: ca 1200x640x100

Gewicht: ~700Kg

Positioniergeschwindigkeit: 5m/min

Genauigkeit: ~0.05mm

Frässpindelleistung: 1.5Kw

Drehzahl Frässpindel: 24.000U/min

Die kleine Fräse nutze ich eher für kleine Teile oder Teile mit hohen Materialstärken, insbesondere wenn es in Richtung Metall geht. Bevorzugt zerspane ich damit Kupfer. An diese Maschine wird nicht mehr so viel gemacht. Sehr warscheinlich flansche ich am Lagerflansch noch eine HSC Spindel an. 60.000U/min bei 300W. Dann macht das arbeiten mit Fräser kleiner 1mm auch Spass. Die 24.000U/min sind für Fräser unter 1.5mm nicht sinnvoll. Muss nur mal schauen woher ich den tausender nehme...

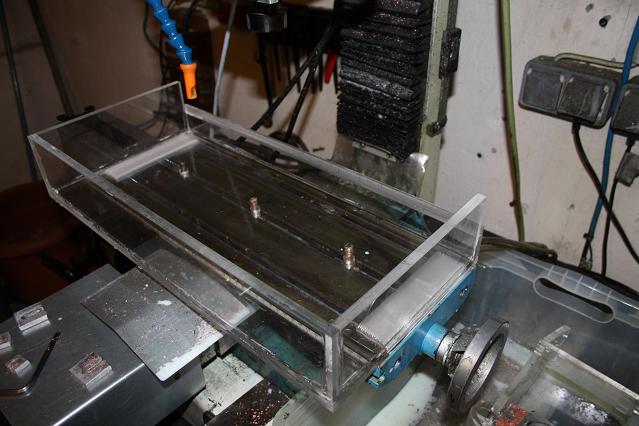

An der zweiten Maschine wird noch mehr passieren. Ein Vakuumspannsystem soll aufgebaut werden. Erste Experimente mit einer kleinen Drehschieberpumpe erzielten gute Ergebnisse. Der Vakuumtisch wird sehr warscheinlich selbst gebaut. Maße etwa 600x300x25mm. Sollte tadellos funktionieren. Meinen kleinen Testtisch mit der Spannfläche von 120x260mm verrichtete bei diversen kleineren Projekten erfolgreich seinen Dienst. Allerdings soll der große Tisch 0.2mm Ansaugbohrungen erhalten. Keine 0.3mm wie bei dem Testtisch.

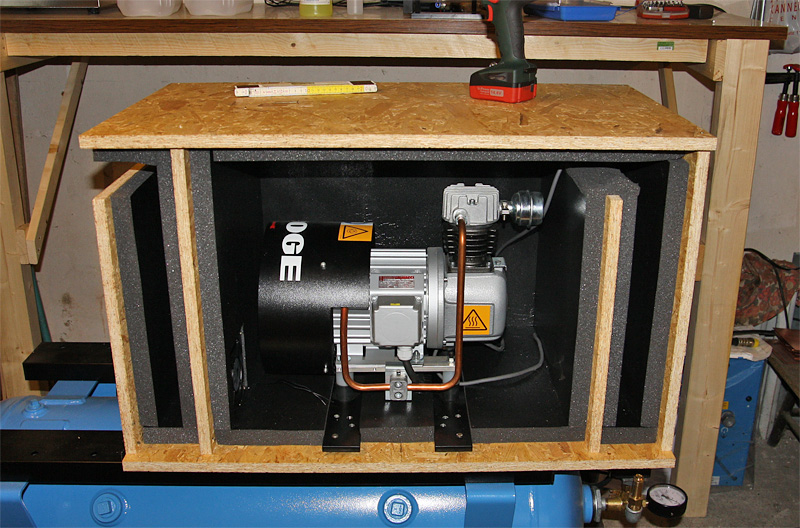

Des weiteren soll ein Werkzeugwechselsystem eingerichtet werden. Dazu habe ich schon fast alles da. Zum Einsatz kommt eine Ibag Hf80 Frässpindel mit pneumatischen Werkzeugwechsler. Die Spindel hat einen Rundlauffehler von weniger als 2µ. Maximaldrehzahl liegt bei 50.000U/min bei 2.5kw. Der Kompressor ist seid nen knappes Jahr vorhanden. Den habe ich mit einer kleinen Kabine noch das Mundwerk gestopft. Ein Hochdruckschmiersystem zur Lagerschmierung ist auch vorhanden. Es fehlt nur noch eine Platine zum Steuern der Ventile, sowie die Ventile selbst und ein paar sündhaft teure Werkzeugaufnahmen. Dann kanns losgehen. Das vorhaben wird aber noch eine Weile dauern da ich noch sehr sehr viel lesen muss.

Kompressorumbau:

Es ist eine kleine Bogeanlage mit einen 150L Kessel.

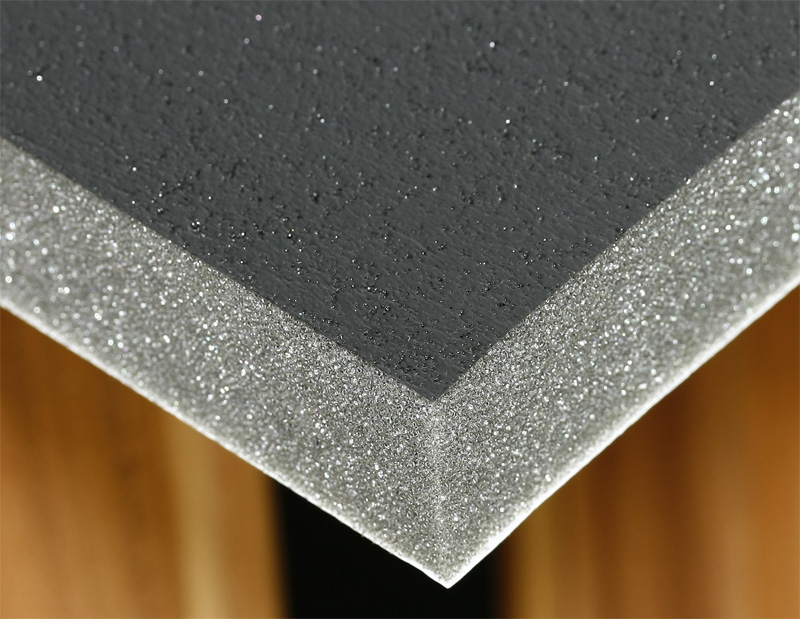

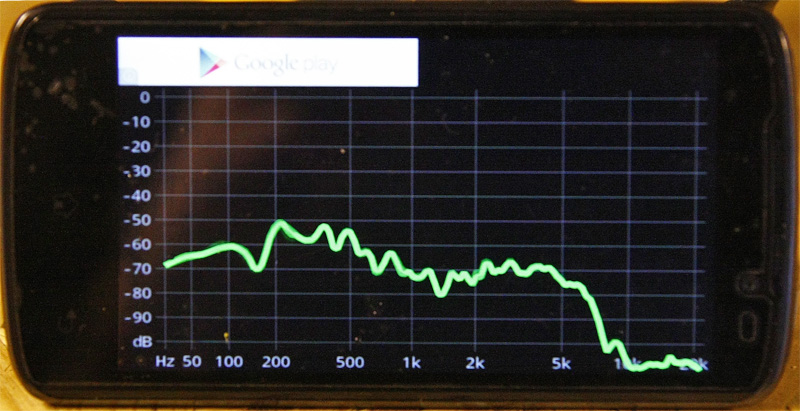

Ein Vorfilter mit 5µ Porenweite und ein Kältetrockner zum entfeuchten der Luft. Das Aggregat zieht 750W aus der Dose und liefert 125L/min. Also ein recht kleines Exemplar liefert aber 10bar. Im wesentlichen ging es darum den Kompressor leise zu bekommen. Zunächst musste ich bestimmen in welchen Freuqnezbereich isoliert werden muss. Das tat ich mit meinen Smartphone und einer kleinen App.

Nach dem die Frequenz bekannt war habe ich mich nach Isolationsmaterial umgeschaut. Schnell war auch das richtige Produkt gefunden. Somit mussten nur noch 2 Lüfter und eine Nachlaufsteuerung gekauft werden. Holz hatte ich noch hier.

Nun gut, los gehts... .... Eltern haften für ihre Kinder

Die Dämmung hat 50db Differenz gebracht. Das ist schon extrem. Aber es hat sich auch extrem gelohnt. Das Empfinden ist jetzt so laut wie eine etwas lautere Unterhaltung. Kein schreien... also man hälts problemlos paar Stunden ohne Gehörschutz aus. Meine Nachbarn freuen sich

Ganz im Gegenteil bei den fräsen. :-(

Im wesentlichen fräse ich auf der großen Maschine "noch" nur Holz und Kunststoffe. Der Lärmpegel ist erträglich. Und wenn ich mal Metall fräse dann dauert es in der Regel nur ne halbe Stunde oder so. Das geht noch. Die kleine Maschine jedoch macht mit richtig Krach. Des weiteren macht die Maschine auch mächtig Dreck da nicht nass gefräßt wird sondern mit einer kleinen Mindermengenkühlschmiersystem. Die Späne würden da teileweise meter weit fliegen. Daher musste eine Kabine her.

Inzwischen hat die Kabine auch noch ein Dach bekommen...

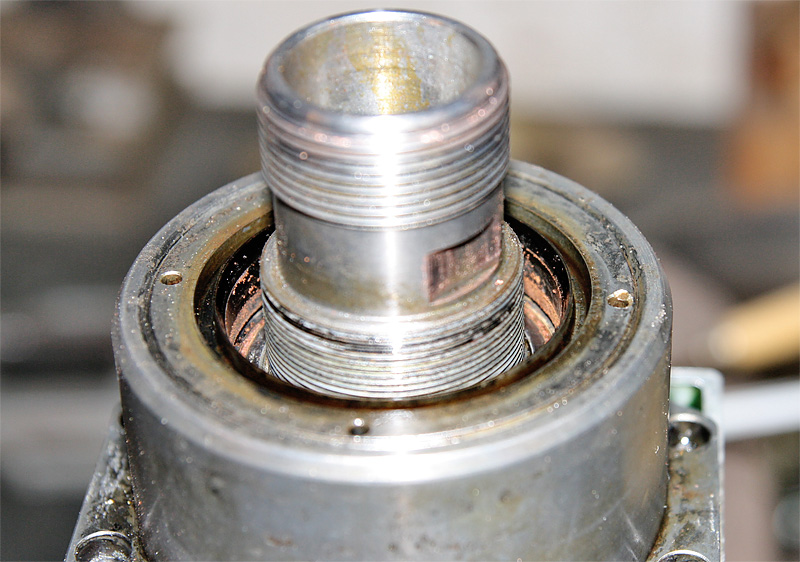

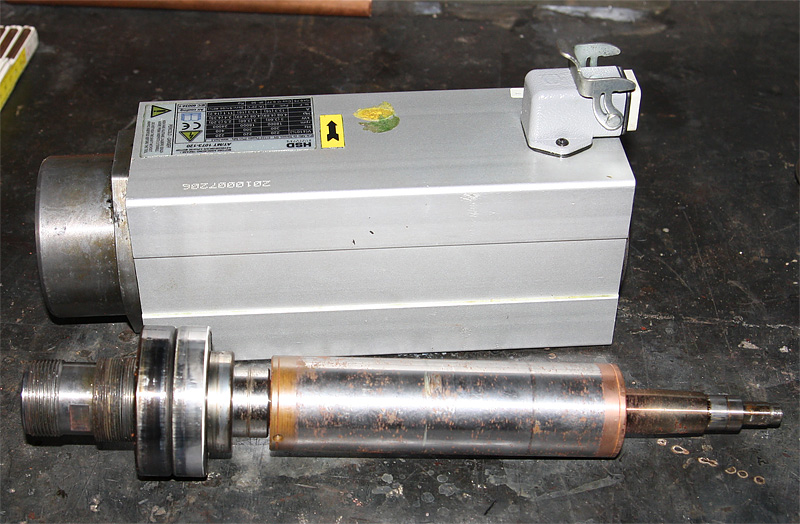

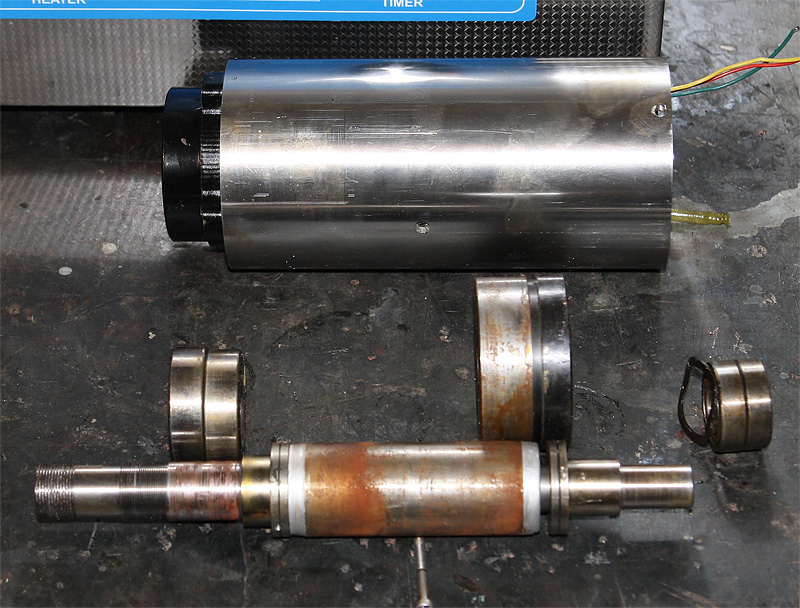

Wie man im Eingangspost erkennt sitzt dort keine Hf Spindel auf dem Cnc Portal. Das ist meine alte 1.8Kw Oberfräse von Suhner. Die "Frässpindel" ist sehr gut. Leider sehr anfällig. Nach rund 9 Monate hatte ich schon den ersten Lagerschaden. Im Nachhinein betrachtet ist die Standzeit von 9 Monaten aber gut. Denn meine HSD Frässpindel hatte ebenfalls einen Lagerschaden. Das allerdings erst nach 11Monaten. Grund dafür ist nicht zu viel Last, sondern das Kühlmittel. Das Kühlmittel wäscht das Lagerfett aus und bringt µPartikel mit in die Lager. Daher ist die Standzeit der Lager sehr sehr bescheiden. WOBEI die Spindeln nur 1500h halten müssen gemäß des Herstellers. Die 1500h wurden mehr oder weniger erreicht. Daher geht das in Ordnung.

Die Suhner ging dann für etwa 180€ in den Service. Es wurden nicht nur die Lager getauscht, sondern auch der Anker. Im wesentlichen ist die Frässpindel nun neu. Liegt jetzt unterm Bett... Die HSD Frässpindel bekam ebenfalls neue Lager. Das Lagerpaar kostete rund 350€. (Neue Spindel ~900€). Die Instandhaltung macht insofern Sinn. Leider sagte der Hersteller das man sich lieber ne neue Spindel kaufen solle. Es soll wirtschaftlicher sein... ... Support oder Service dahingehend wurde verweigert. 11Monate nach Kaufdatum.

Wie auch immer, ich hatte ganz schön zu tun um an die Lager zu kommen. Schlussendlich habe ich es aber geschafft. Die neuen Lager hat mir ein bekannter aus der cncEcke aufgezogen. Die Spindel läuft nun wieder tadellos. In der Zwischenzeit musste ich mir aber eine Austauschspindel kaufen. Die läuft nun seid etwa 18Monate störungsfrei. Warum? Weil nicht mehr nass gefräßt wird, sondern mit der MMKS Anlage.

Wie man sieht ist hier und da einiges an Kupfer zu sehen. Diese µ Partikel sind für den Lagertod verantwortlich. Aber ich schweife ab. Es ging ja um die Hf Spindel für das Cnc Portal. Vor rund 2 Jahren habe ich mir 3 Frässpindeln aus China bestellt. Ungefähr 150€ pro Spindel. Die Dinger kosten hier etwa 650€. Aber, die Qualität der Chinaspindeln ist echt mieß. Rundlauffehler im Hobbybereich ist in der Regel 0.02 - 0.04mm. Das ist ein solider Wert für günstige Hobbygeräte. Die Chinaspindel jedoch hatte einen Rundlauffehler von 0.12mm. Zumindest eine von den drei Spindeln. Die anderen beiden hatten je 0.06 und 0.08mm Rundlauffehler. Und ich sagte den Chinamann noch das der die Spindeln vermessen solle und mir die besten schicken solle. Dafür hat der pro Spindel 20USD mehr bekommen. War ne Erfahrung die man machen muss...

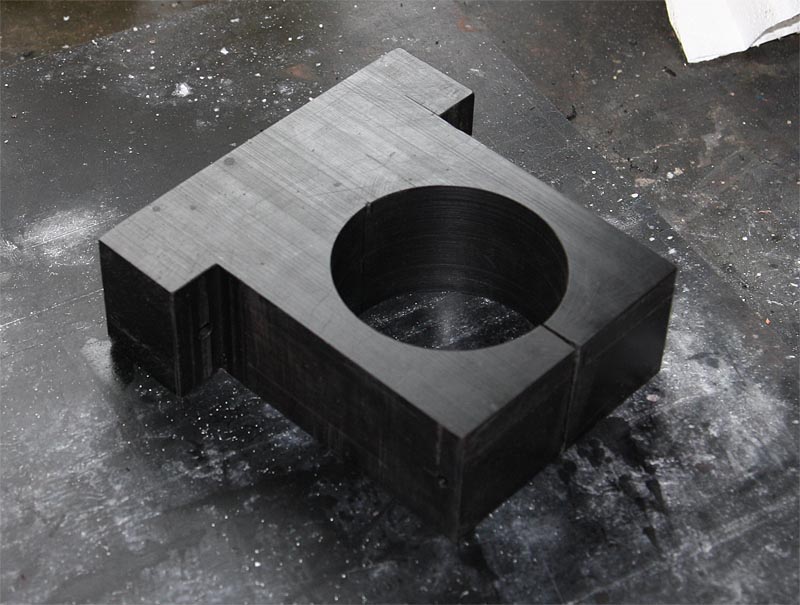

Whatever, später habe ich dann die Spindel vorbereitet. Sie bekam einen neuen Stecker da der Originalstecker wohl nicht alle erforderlichen Normen erfüllt. Dazu gabs dann eine neue Lüfterabdeckung. Die billige Frässpindel ist Qualitativ mieß, und die Leistung ist auch nicht sehr gut. Mehr als 1.5mm kann man mit der Spindel nicht zustellen. Mit der Suhner konnte man bequem 2mm zustellen. Mit der HSD sogar bis zu 2.5mm. Aber was soll man erwarten... Die Spindel kostete rund 150€. Und dafür ist die Spindel wirklich gut. Besser als eine gleich teure Kress Oberfräse. Das Problem ist einfach das die Lager nicht stramm genug sitzen und das die Lager minderwertig sind. Ja es sind deutsche, bzw japanische Lager verbaut. Aber eben keine Hochgenau Spindellager. Und das macht den Unterschied.

Hochgenaulager machen bei der Spindel auch keinen Sinn da Hochgenaulager auch eine präziese Umgebung haben wollen. Bei einen Lagerwechsel erkennt man zwar das die Lagerflansche geschliffen wurden, leider aber sitzen die Lager dort nicht sehr stramm drinne. Des weiteren ist der Loslagerflansch eingeklebt. Das zeugt ebenfalls nicht von Stabilität. Allerdings funktioniert die Spindel und Konstruktion im Rahmen bescheidener Prozesse äußert gut. Der erste Lagerwechsel erfolgte nach 5 Monaten. Die zweite Spindel arbeitet nun komischerweise schon seid etwa 8 monaten und zeigt noch keine Ermüdungserscheinungen. Trotz nass fräsen. Nach dem Lagerwechsel, den man problemlos selber durchführen kann (kostet im übrigen nur rund 40€ für neue Lager), habe ich den Innenkonus ausgeschliffen. Der Rundlauffehler von über 1Zehntel konnte auf ~12µ reduziert werden. Das entspricht gehobener Hobbyqualität. Meine 900eu teure HSD Frässpindel, made in Italy hat einen Rundlauf kleiner 20µ. Nebenbei bemerkt sollte ich noch erwähnen das die Chinesen den Rundlauf der Chinaspindel auf 5µ angeben. Nach Rücksprache mit einen Vertreter aus China sah die Welt aber ganz anders aus. Man kann 50µ garantieren. Ein Ebayseller versicherte mir es ebenfalls und er entschuldigte sich vielmals das man sich um eine Kommastelle geirrt hat. Das Angebot ist aber nach wie vor unverändert bei Ebay so drin. Nach über 1 Jahr! Krass.

Ich denke ihr wollt ein paar Bilder sehen

Wer es bis hier hin geschafft hat der darf 2 kleine Clips anschauen.

Chinaspindel nachgeschliffen - 8µ - YouTube

grinding chinese motor spindle - ER16 - YouTube

In Sachen Frässpindelmn hab ich schon einiges durch. Angefangen mit ner Kress,, dann die dicke Suhner, danach die "gute HSD". Nach dem ich herausgefunden habe das die Hsd auch nicht lange hält bin ich zurückgerudert auf billige Chinaspindeln. Diese ziehe ich inzwischen auch vor weil der Lagerwechsel leichter ist. die Anschaffung günstiger ist und die Performance noch ok ist. Aber, man sollte den Innenkonus der Spindel definitiv ausschleifen wenn man keine gute Spindel erwischt hat. Es gibt User die haben ausversehen mal ein gutes Exemplar mit 20µ Rundlauffehler erwischt. Aber das ist eine Seltenheit. Ich habe im Februar nochmal zugeschlagen. Dieses mal eine Wasser gekühlte 2.2Kw spindel. Der Rundlauffehler liegt bei um 30µ. Das ist noch ok. werde ich aber wohl trotzdem noch nachschleifen. dieses mal aber etwas besser. Ich will auf unter 5µ im Innenkegel kommen. Mit den ersten Versuch hats noch nicht ganz so geklappt. Aber 8µ im Innenkegel ist schon ein verdammt guter wert für eine 150€ spindel die man sich mal 2h zur Brust genommen hat.

Soviel erstmal zur Hardware. Kommen wir nun zu den einen oder anderen Projekt. Fangen wir mal mit meinen Spezielgebiet " Wasserkühlung an.

Da fällt mir sofort die Kühlerbaumeisterschaft 2012 von Meisterkühler ein. Das war ein Kontest der verschiedene Kategorien beherbergte. Bei dieser Meiterschaft trafen sich kaputte wie ich die einen möglichst Leistungsstarken Wasserkühler entwickelten. Ich trat in der Kategorie High end an und war erster Verlierer. Platz :-( weil ich den Wärmeübergang Heatspreader Bodenplatte nicht perfekt hinbekommen habe. Anlässlich der DKM 2012 ist es auch sinnvoll die komplette Entwicklung und Fertigung zu präsentieren.

Folgende fräser werden für den Deckel verwendet.

- 3mm Fräser 2 Schneider VHM

- Gravierstichel VHM

- Gewindefräser G3/8" VHM beschichtet

- 5mm Fräser 2 Schneider VHM

- Entgratfräser 6mm VHM beschichtet

Das Material für den Deckel. 10mm E-Cu flach

Das Programm für die Deckelrückseite. Gefräßt mit 3mm Fräser.

Material aufgespannt für Deckelrückseite.

Deckelrückseite in progress...

Deckelrückseite fertig...

Folgend die Doku für die Deckelvorderseite.

Das Programm für die Deckelvorderseite. Gefräßt mit 3mm Fräser.

Material aufgespannt für Deckelvorderseite

Deckelvorderseite in progress...

Zwischenstand

Zielgerade

Nach dem fräsen wurde der Deckel mit einen Proxxon ausgesägt und die Kanten des Deckels wurden poliert.

Fertiger Deckel

Wasserverteilerplatte:

Folgende Fräser werden für das Mittelteil benötigt.

- 2mm Fräser 2 Schneider VHM

- 3mm Fräser 2 Schneider VHM

- 5mm Fräser 2 Schneider VHM

- Entgratfräser 8mm VHM

Fräser und Material: 6mm Of-Cu

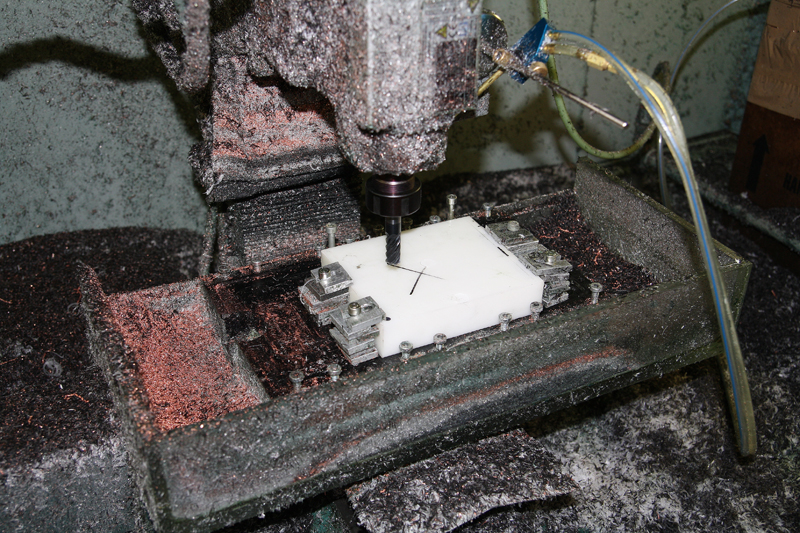

Material aufgespannt, Fräser drinne:

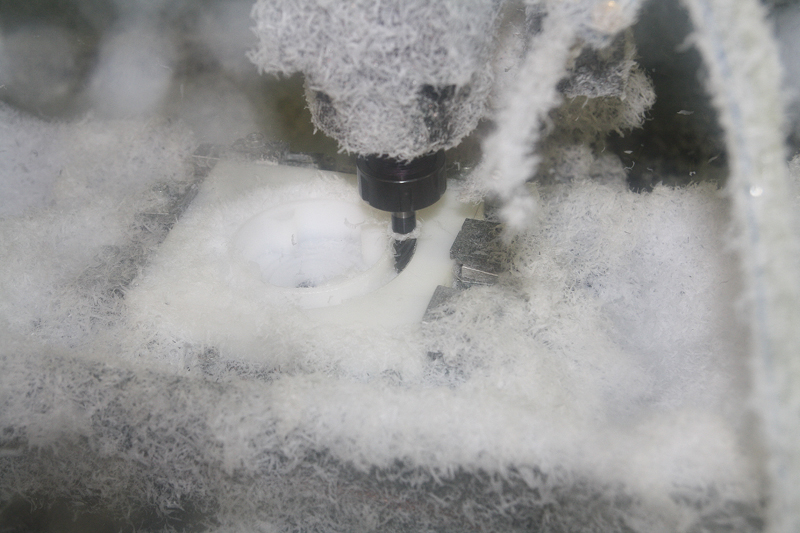

Bei der Arbeit. Eltern haften für Ihre Kinder:

Die fertige Rückseite:

Und schonmal aufgespannt für die Vorderseite:

Zwischenstand:

Fertig gefräßt:

Düsenplatte:

Verwendet wurden folgende Werkzeuge:

- 1.5mm Fräser VHM, 2 Schneider

- 0.5mm Fräser VHM, 2 Schneider

- 1mm Bohrer VHM

- 0.8mm Bohrer VHM

- 0.7mm Bohrer VHM

- 0.5mm Bohrer VHM

Anbei die Bilder.

Die Bodenplatten wurden mit folgenden Fräser hergestellt:

2mm Fräser, VHM, 2 Schneider

3mm Fräser, VHM, 2 Schneider

6mm Entgratfräser, VHM, beschichtet

Hergestellt aus 150x290x4mm E-Cu Zuschnitt.

Ausrichten der Spannapperatur:

Die nötigen Teile. Werkstückaufnahme aus 15mm Schmieralu sowie Sägeblatt(Aufnahme) und die 3 Rohlinge.

Kabel alles dran, Sport frei.

Mitten im Lauf

Zerstörte Träume V1.0

Neuer Versuch:

Und zum Anschluss die Impressionen:

Und wer es bis hierhin geschafft hat bekommt noch nen Video zur Strömungssimulation.

dkm2012 - YouTube

War schon ein interessantes Projekt. Weiter gehts mit den einen oder anderen Highlight.

Dual HDD Kühler aus 10mm Kupfer

ich bastel gerne mit meinen Cnc Fräsen und möchte das eine oder andere Projekt hier mal vorstellen. Meine Interessen umfassen Hifi, Casemodding und Wasserkühlung wobei ich mich im verstärkt auf Wasserkühlung konzentrieren muss. Letzteres ist aber eine andere Geschichte.

Vorsicht. Ein ganzer ***** voller Bilder!!!

Meine Maschine:

Bf20 Vario mit Hf Spindel

Verfahrweg: ca 280x130x260

Gewicht: ~110Kg

Positioniergeschwindigkeit: 3m/min

Genauigkeit: ~0.05mm

Frässpindelleistung: 3Kw

Drehzahl Frässpindel: 24.000U/min

Zweite Maschine ist ein Selbstbau

Verfahrweg: ca 1200x640x100

Gewicht: ~700Kg

Positioniergeschwindigkeit: 5m/min

Genauigkeit: ~0.05mm

Frässpindelleistung: 1.5Kw

Drehzahl Frässpindel: 24.000U/min

Die kleine Fräse nutze ich eher für kleine Teile oder Teile mit hohen Materialstärken, insbesondere wenn es in Richtung Metall geht. Bevorzugt zerspane ich damit Kupfer. An diese Maschine wird nicht mehr so viel gemacht. Sehr warscheinlich flansche ich am Lagerflansch noch eine HSC Spindel an. 60.000U/min bei 300W. Dann macht das arbeiten mit Fräser kleiner 1mm auch Spass. Die 24.000U/min sind für Fräser unter 1.5mm nicht sinnvoll. Muss nur mal schauen woher ich den tausender nehme...

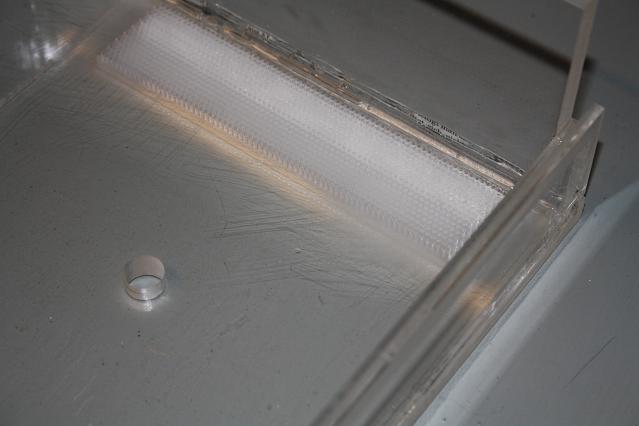

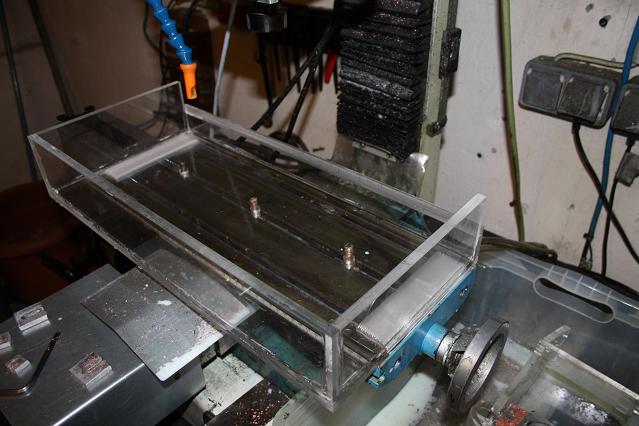

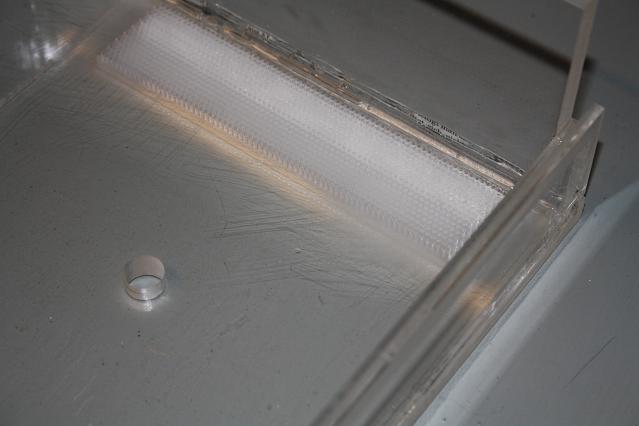

An der zweiten Maschine wird noch mehr passieren. Ein Vakuumspannsystem soll aufgebaut werden. Erste Experimente mit einer kleinen Drehschieberpumpe erzielten gute Ergebnisse. Der Vakuumtisch wird sehr warscheinlich selbst gebaut. Maße etwa 600x300x25mm. Sollte tadellos funktionieren. Meinen kleinen Testtisch mit der Spannfläche von 120x260mm verrichtete bei diversen kleineren Projekten erfolgreich seinen Dienst. Allerdings soll der große Tisch 0.2mm Ansaugbohrungen erhalten. Keine 0.3mm wie bei dem Testtisch.

Des weiteren soll ein Werkzeugwechselsystem eingerichtet werden. Dazu habe ich schon fast alles da. Zum Einsatz kommt eine Ibag Hf80 Frässpindel mit pneumatischen Werkzeugwechsler. Die Spindel hat einen Rundlauffehler von weniger als 2µ. Maximaldrehzahl liegt bei 50.000U/min bei 2.5kw. Der Kompressor ist seid nen knappes Jahr vorhanden. Den habe ich mit einer kleinen Kabine noch das Mundwerk gestopft. Ein Hochdruckschmiersystem zur Lagerschmierung ist auch vorhanden. Es fehlt nur noch eine Platine zum Steuern der Ventile, sowie die Ventile selbst und ein paar sündhaft teure Werkzeugaufnahmen. Dann kanns losgehen. Das vorhaben wird aber noch eine Weile dauern da ich noch sehr sehr viel lesen muss.

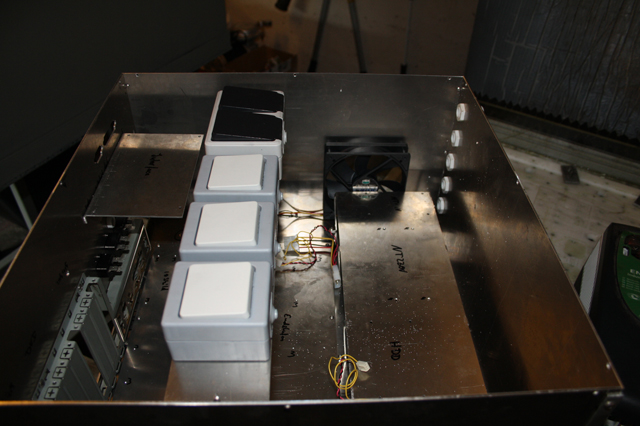

Kompressorumbau:

Es ist eine kleine Bogeanlage mit einen 150L Kessel.

Ein Vorfilter mit 5µ Porenweite und ein Kältetrockner zum entfeuchten der Luft. Das Aggregat zieht 750W aus der Dose und liefert 125L/min. Also ein recht kleines Exemplar liefert aber 10bar. Im wesentlichen ging es darum den Kompressor leise zu bekommen. Zunächst musste ich bestimmen in welchen Freuqnezbereich isoliert werden muss. Das tat ich mit meinen Smartphone und einer kleinen App.

Nach dem die Frequenz bekannt war habe ich mich nach Isolationsmaterial umgeschaut. Schnell war auch das richtige Produkt gefunden. Somit mussten nur noch 2 Lüfter und eine Nachlaufsteuerung gekauft werden. Holz hatte ich noch hier.

Nun gut, los gehts... .... Eltern haften für ihre Kinder

Die Dämmung hat 50db Differenz gebracht. Das ist schon extrem. Aber es hat sich auch extrem gelohnt. Das Empfinden ist jetzt so laut wie eine etwas lautere Unterhaltung. Kein schreien... also man hälts problemlos paar Stunden ohne Gehörschutz aus. Meine Nachbarn freuen sich

Ganz im Gegenteil bei den fräsen. :-(

Im wesentlichen fräse ich auf der großen Maschine "noch" nur Holz und Kunststoffe. Der Lärmpegel ist erträglich. Und wenn ich mal Metall fräse dann dauert es in der Regel nur ne halbe Stunde oder so. Das geht noch. Die kleine Maschine jedoch macht mit richtig Krach. Des weiteren macht die Maschine auch mächtig Dreck da nicht nass gefräßt wird sondern mit einer kleinen Mindermengenkühlschmiersystem. Die Späne würden da teileweise meter weit fliegen. Daher musste eine Kabine her.

Inzwischen hat die Kabine auch noch ein Dach bekommen...

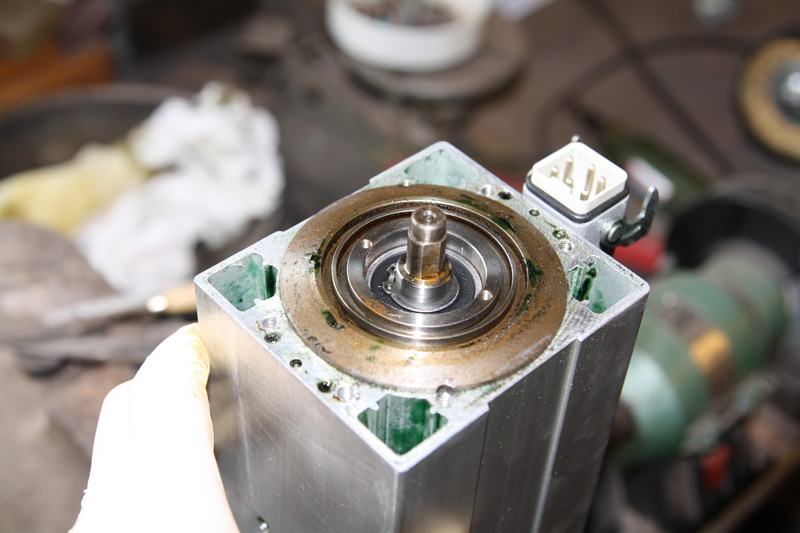

Wie man im Eingangspost erkennt sitzt dort keine Hf Spindel auf dem Cnc Portal. Das ist meine alte 1.8Kw Oberfräse von Suhner. Die "Frässpindel" ist sehr gut. Leider sehr anfällig. Nach rund 9 Monate hatte ich schon den ersten Lagerschaden. Im Nachhinein betrachtet ist die Standzeit von 9 Monaten aber gut. Denn meine HSD Frässpindel hatte ebenfalls einen Lagerschaden. Das allerdings erst nach 11Monaten. Grund dafür ist nicht zu viel Last, sondern das Kühlmittel. Das Kühlmittel wäscht das Lagerfett aus und bringt µPartikel mit in die Lager. Daher ist die Standzeit der Lager sehr sehr bescheiden. WOBEI die Spindeln nur 1500h halten müssen gemäß des Herstellers. Die 1500h wurden mehr oder weniger erreicht. Daher geht das in Ordnung.

Die Suhner ging dann für etwa 180€ in den Service. Es wurden nicht nur die Lager getauscht, sondern auch der Anker. Im wesentlichen ist die Frässpindel nun neu. Liegt jetzt unterm Bett... Die HSD Frässpindel bekam ebenfalls neue Lager. Das Lagerpaar kostete rund 350€. (Neue Spindel ~900€). Die Instandhaltung macht insofern Sinn. Leider sagte der Hersteller das man sich lieber ne neue Spindel kaufen solle. Es soll wirtschaftlicher sein... ... Support oder Service dahingehend wurde verweigert. 11Monate nach Kaufdatum.

Wie auch immer, ich hatte ganz schön zu tun um an die Lager zu kommen. Schlussendlich habe ich es aber geschafft. Die neuen Lager hat mir ein bekannter aus der cncEcke aufgezogen. Die Spindel läuft nun wieder tadellos. In der Zwischenzeit musste ich mir aber eine Austauschspindel kaufen. Die läuft nun seid etwa 18Monate störungsfrei. Warum? Weil nicht mehr nass gefräßt wird, sondern mit der MMKS Anlage.

Wie man sieht ist hier und da einiges an Kupfer zu sehen. Diese µ Partikel sind für den Lagertod verantwortlich. Aber ich schweife ab. Es ging ja um die Hf Spindel für das Cnc Portal. Vor rund 2 Jahren habe ich mir 3 Frässpindeln aus China bestellt. Ungefähr 150€ pro Spindel. Die Dinger kosten hier etwa 650€. Aber, die Qualität der Chinaspindeln ist echt mieß. Rundlauffehler im Hobbybereich ist in der Regel 0.02 - 0.04mm. Das ist ein solider Wert für günstige Hobbygeräte. Die Chinaspindel jedoch hatte einen Rundlauffehler von 0.12mm. Zumindest eine von den drei Spindeln. Die anderen beiden hatten je 0.06 und 0.08mm Rundlauffehler. Und ich sagte den Chinamann noch das der die Spindeln vermessen solle und mir die besten schicken solle. Dafür hat der pro Spindel 20USD mehr bekommen. War ne Erfahrung die man machen muss...

Whatever, später habe ich dann die Spindel vorbereitet. Sie bekam einen neuen Stecker da der Originalstecker wohl nicht alle erforderlichen Normen erfüllt. Dazu gabs dann eine neue Lüfterabdeckung. Die billige Frässpindel ist Qualitativ mieß, und die Leistung ist auch nicht sehr gut. Mehr als 1.5mm kann man mit der Spindel nicht zustellen. Mit der Suhner konnte man bequem 2mm zustellen. Mit der HSD sogar bis zu 2.5mm. Aber was soll man erwarten... Die Spindel kostete rund 150€. Und dafür ist die Spindel wirklich gut. Besser als eine gleich teure Kress Oberfräse. Das Problem ist einfach das die Lager nicht stramm genug sitzen und das die Lager minderwertig sind. Ja es sind deutsche, bzw japanische Lager verbaut. Aber eben keine Hochgenau Spindellager. Und das macht den Unterschied.

Hochgenaulager machen bei der Spindel auch keinen Sinn da Hochgenaulager auch eine präziese Umgebung haben wollen. Bei einen Lagerwechsel erkennt man zwar das die Lagerflansche geschliffen wurden, leider aber sitzen die Lager dort nicht sehr stramm drinne. Des weiteren ist der Loslagerflansch eingeklebt. Das zeugt ebenfalls nicht von Stabilität. Allerdings funktioniert die Spindel und Konstruktion im Rahmen bescheidener Prozesse äußert gut. Der erste Lagerwechsel erfolgte nach 5 Monaten. Die zweite Spindel arbeitet nun komischerweise schon seid etwa 8 monaten und zeigt noch keine Ermüdungserscheinungen. Trotz nass fräsen. Nach dem Lagerwechsel, den man problemlos selber durchführen kann (kostet im übrigen nur rund 40€ für neue Lager), habe ich den Innenkonus ausgeschliffen. Der Rundlauffehler von über 1Zehntel konnte auf ~12µ reduziert werden. Das entspricht gehobener Hobbyqualität. Meine 900eu teure HSD Frässpindel, made in Italy hat einen Rundlauf kleiner 20µ. Nebenbei bemerkt sollte ich noch erwähnen das die Chinesen den Rundlauf der Chinaspindel auf 5µ angeben. Nach Rücksprache mit einen Vertreter aus China sah die Welt aber ganz anders aus. Man kann 50µ garantieren. Ein Ebayseller versicherte mir es ebenfalls und er entschuldigte sich vielmals das man sich um eine Kommastelle geirrt hat. Das Angebot ist aber nach wie vor unverändert bei Ebay so drin. Nach über 1 Jahr! Krass.

Ich denke ihr wollt ein paar Bilder sehen

Wer es bis hier hin geschafft hat der darf 2 kleine Clips anschauen.

Chinaspindel nachgeschliffen - 8µ - YouTube

grinding chinese motor spindle - ER16 - YouTube

In Sachen Frässpindelmn hab ich schon einiges durch. Angefangen mit ner Kress,, dann die dicke Suhner, danach die "gute HSD". Nach dem ich herausgefunden habe das die Hsd auch nicht lange hält bin ich zurückgerudert auf billige Chinaspindeln. Diese ziehe ich inzwischen auch vor weil der Lagerwechsel leichter ist. die Anschaffung günstiger ist und die Performance noch ok ist. Aber, man sollte den Innenkonus der Spindel definitiv ausschleifen wenn man keine gute Spindel erwischt hat. Es gibt User die haben ausversehen mal ein gutes Exemplar mit 20µ Rundlauffehler erwischt. Aber das ist eine Seltenheit. Ich habe im Februar nochmal zugeschlagen. Dieses mal eine Wasser gekühlte 2.2Kw spindel. Der Rundlauffehler liegt bei um 30µ. Das ist noch ok. werde ich aber wohl trotzdem noch nachschleifen. dieses mal aber etwas besser. Ich will auf unter 5µ im Innenkegel kommen. Mit den ersten Versuch hats noch nicht ganz so geklappt. Aber 8µ im Innenkegel ist schon ein verdammt guter wert für eine 150€ spindel die man sich mal 2h zur Brust genommen hat.

Soviel erstmal zur Hardware. Kommen wir nun zu den einen oder anderen Projekt. Fangen wir mal mit meinen Spezielgebiet " Wasserkühlung an.

Da fällt mir sofort die Kühlerbaumeisterschaft 2012 von Meisterkühler ein. Das war ein Kontest der verschiedene Kategorien beherbergte. Bei dieser Meiterschaft trafen sich kaputte wie ich die einen möglichst Leistungsstarken Wasserkühler entwickelten. Ich trat in der Kategorie High end an und war erster Verlierer. Platz :-( weil ich den Wärmeübergang Heatspreader Bodenplatte nicht perfekt hinbekommen habe. Anlässlich der DKM 2012 ist es auch sinnvoll die komplette Entwicklung und Fertigung zu präsentieren.

Folgende fräser werden für den Deckel verwendet.

- 3mm Fräser 2 Schneider VHM

- Gravierstichel VHM

- Gewindefräser G3/8" VHM beschichtet

- 5mm Fräser 2 Schneider VHM

- Entgratfräser 6mm VHM beschichtet

Das Material für den Deckel. 10mm E-Cu flach

Das Programm für die Deckelrückseite. Gefräßt mit 3mm Fräser.

Material aufgespannt für Deckelrückseite.

Deckelrückseite in progress...

Deckelrückseite fertig...

Folgend die Doku für die Deckelvorderseite.

Das Programm für die Deckelvorderseite. Gefräßt mit 3mm Fräser.

Material aufgespannt für Deckelvorderseite

Deckelvorderseite in progress...

Zwischenstand

Zielgerade

Nach dem fräsen wurde der Deckel mit einen Proxxon ausgesägt und die Kanten des Deckels wurden poliert.

Fertiger Deckel

Wasserverteilerplatte:

Folgende Fräser werden für das Mittelteil benötigt.

- 2mm Fräser 2 Schneider VHM

- 3mm Fräser 2 Schneider VHM

- 5mm Fräser 2 Schneider VHM

- Entgratfräser 8mm VHM

Fräser und Material: 6mm Of-Cu

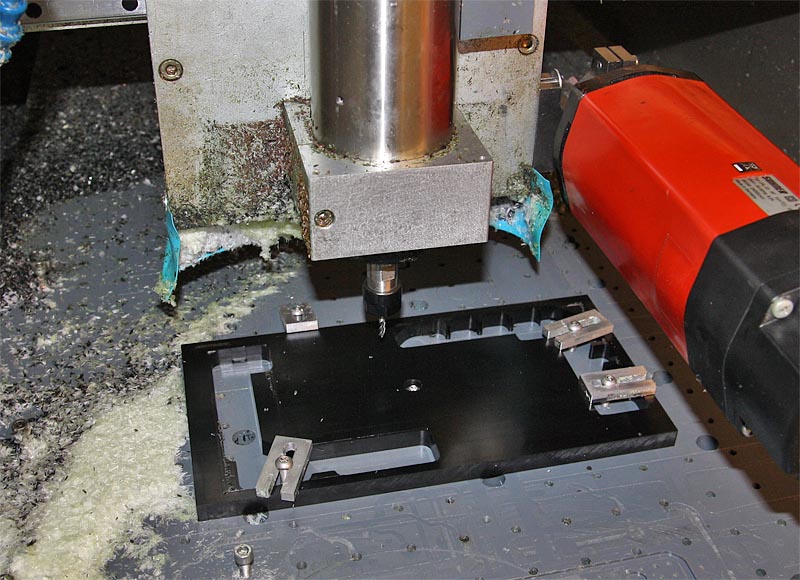

Material aufgespannt, Fräser drinne:

Bei der Arbeit. Eltern haften für Ihre Kinder:

Die fertige Rückseite:

Und schonmal aufgespannt für die Vorderseite:

Zwischenstand:

Fertig gefräßt:

Düsenplatte:

Verwendet wurden folgende Werkzeuge:

- 1.5mm Fräser VHM, 2 Schneider

- 0.5mm Fräser VHM, 2 Schneider

- 1mm Bohrer VHM

- 0.8mm Bohrer VHM

- 0.7mm Bohrer VHM

- 0.5mm Bohrer VHM

Anbei die Bilder.

Die Bodenplatten wurden mit folgenden Fräser hergestellt:

2mm Fräser, VHM, 2 Schneider

3mm Fräser, VHM, 2 Schneider

6mm Entgratfräser, VHM, beschichtet

Hergestellt aus 150x290x4mm E-Cu Zuschnitt.

Ausrichten der Spannapperatur:

Die nötigen Teile. Werkstückaufnahme aus 15mm Schmieralu sowie Sägeblatt(Aufnahme) und die 3 Rohlinge.

Kabel alles dran, Sport frei.

Mitten im Lauf

Zerstörte Träume V1.0

Neuer Versuch:

Und zum Anschluss die Impressionen:

Und wer es bis hierhin geschafft hat bekommt noch nen Video zur Strömungssimulation.

dkm2012 - YouTube

War schon ein interessantes Projekt. Weiter gehts mit den einen oder anderen Highlight.

Dual HDD Kühler aus 10mm Kupfer

Zuletzt bearbeitet: