Hallo,

in den letzten Wochen wurde wieder einiges getan. Es wurden nochmal 50m Schlauch für das WErkzeugwechselmagazin verlegt. Die Schläuche für die Hf80A an der Z Achse wurden aufgeräumt und der Schmierpunkt für die Spindellager wurde verlegt. Die Ausgänge der Ventile haben alle noch einen Schalldämpfer erhalten sodass es jetzt nicht mehr so laut knallt.

Für die HSC Ritze sind die Kugelumlaufspindeln von Isel eingetroeffen. Ebenso 35Kilo Alu (AW 5083). 20Kilo AlMgSi1 hatte ich noch unter meiner Portalfräse gebunkert. Das wird natürlich auch gefräßt.

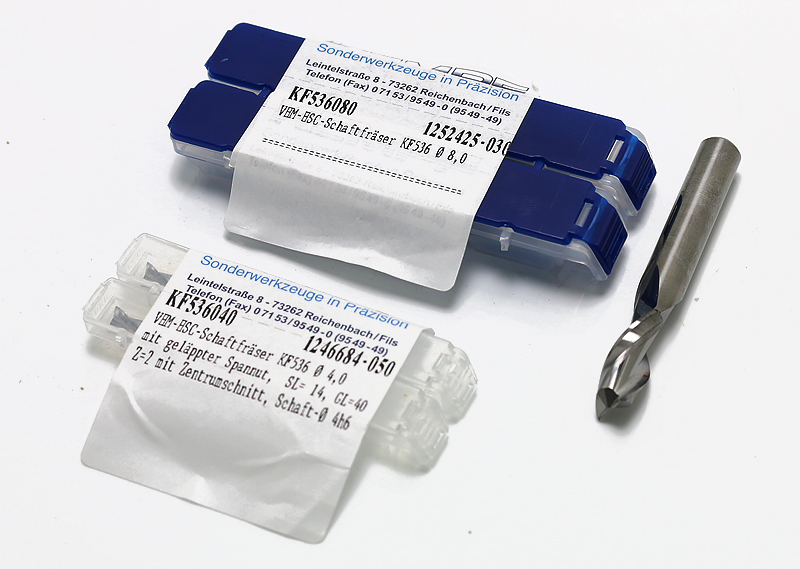

5 Fräser im Wert von 170€ wurden von der Firma Kempf geliefert. Die kleinen sind recht günstig. Der große Überlangfräser mit 47€ sehr teuer! Im März, nach dem ich die Wasserkühler gefräßt habe, solls denn losgehen. Anschließend gehen die Teile zum eloxieren.

Paralel dazu habe ich viel über Filter und Absaugungen gelesen weil doch viel Feinstaub bei der Arbeit entsteht. Extrem aufgefallen ist mir dieser Dreck auf der Abdeckhaube der HSC Ritze. Nach 3 Monaten fleißig Patt drauf. Da muss was getan werden. Somit habe ich mir 3 Stk. 200mm Rohrlüfter bestellt. Ein Lüfter kommt in der Nähe des Bandschleifers, ein Lüfter direkt an die Kabine der Fräsmaschine und ein Lüfter in der Nähe der Portalfräse. Lüfter 4 kommt im Sommer direkt über die Galvanik. Als Filter verwende ich aktuell Schwebefilter H13 aus Zullulose sowie ein G4 Filterfließ als Vorfilter. Gebaut wird womöglich auch im März.

in den letzten Wochen wurde wieder einiges getan. Es wurden nochmal 50m Schlauch für das WErkzeugwechselmagazin verlegt. Die Schläuche für die Hf80A an der Z Achse wurden aufgeräumt und der Schmierpunkt für die Spindellager wurde verlegt. Die Ausgänge der Ventile haben alle noch einen Schalldämpfer erhalten sodass es jetzt nicht mehr so laut knallt.

Für die HSC Ritze sind die Kugelumlaufspindeln von Isel eingetroeffen. Ebenso 35Kilo Alu (AW 5083). 20Kilo AlMgSi1 hatte ich noch unter meiner Portalfräse gebunkert. Das wird natürlich auch gefräßt.

5 Fräser im Wert von 170€ wurden von der Firma Kempf geliefert. Die kleinen sind recht günstig. Der große Überlangfräser mit 47€ sehr teuer! Im März, nach dem ich die Wasserkühler gefräßt habe, solls denn losgehen. Anschließend gehen die Teile zum eloxieren.

Paralel dazu habe ich viel über Filter und Absaugungen gelesen weil doch viel Feinstaub bei der Arbeit entsteht. Extrem aufgefallen ist mir dieser Dreck auf der Abdeckhaube der HSC Ritze. Nach 3 Monaten fleißig Patt drauf. Da muss was getan werden. Somit habe ich mir 3 Stk. 200mm Rohrlüfter bestellt. Ein Lüfter kommt in der Nähe des Bandschleifers, ein Lüfter direkt an die Kabine der Fräsmaschine und ein Lüfter in der Nähe der Portalfräse. Lüfter 4 kommt im Sommer direkt über die Galvanik. Als Filter verwende ich aktuell Schwebefilter H13 aus Zullulose sowie ein G4 Filterfließ als Vorfilter. Gebaut wird womöglich auch im März.