Ich muss sagen das mich der Krach durch den Kompressor, die Hitze durch den Kompressor der Druck durch die Sperrluft schon ziemlich nervt.

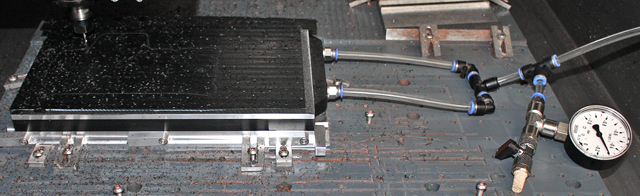

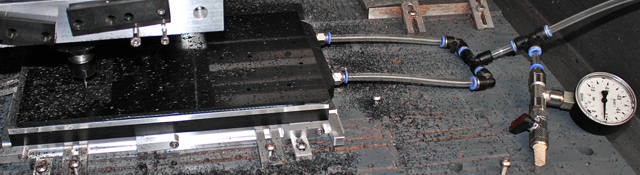

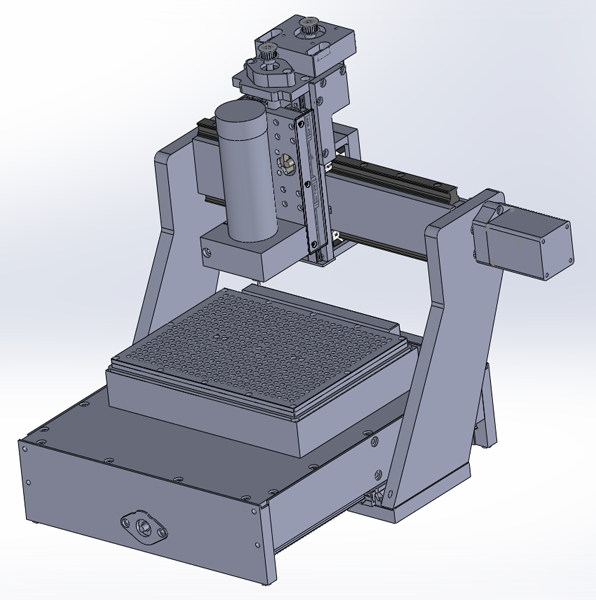

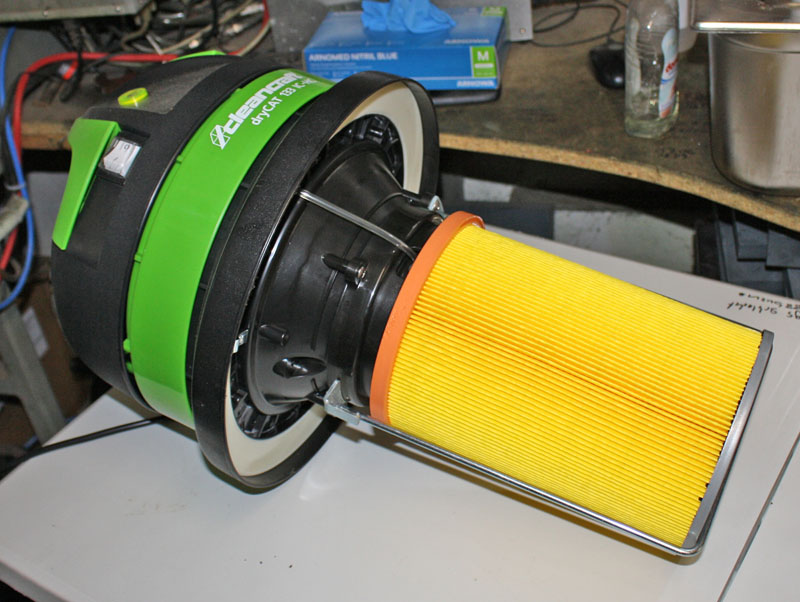

Daher habe ich meine alte Chinaspindel reaktiviert und nutze die jetzt als Vorsatzspindel. Wenn ich Quick& Dirty etwas größeres fräsen muss was auf meine kleine HSC Maschine nicht passt dann nehme ich die große mit der Chinaspindel. Überwiegend wird diese Spindel nur Holz und Pom/PVC sehen. Diese Spindel hat auch den großen 50mm Absaugschlauch bekommen. Dieser ist ja überwigend für Holz nötiger. Für Kunststoffe und Kupfer reicht auch der kleine 35mm Schlauch. Zum absaugen verwende ich vorerst noch den Attix 30. Vielleicht werde ich irgendwann auf den 3.4Kw China Sauger umrüsten. Solange wie der Nilflisk reicht aber erstmal nicht. Den Attix habe ich wieder aufbereitet. Alter versiffter Motor, raus, neuer Motor rein. Stabklasse H Filter gekauft und vorher alle Kunststoffteile im Ultraschallbad gereinigt und auch mit chlor Desinfiziert. Der ist jetzt wieder wie neu.

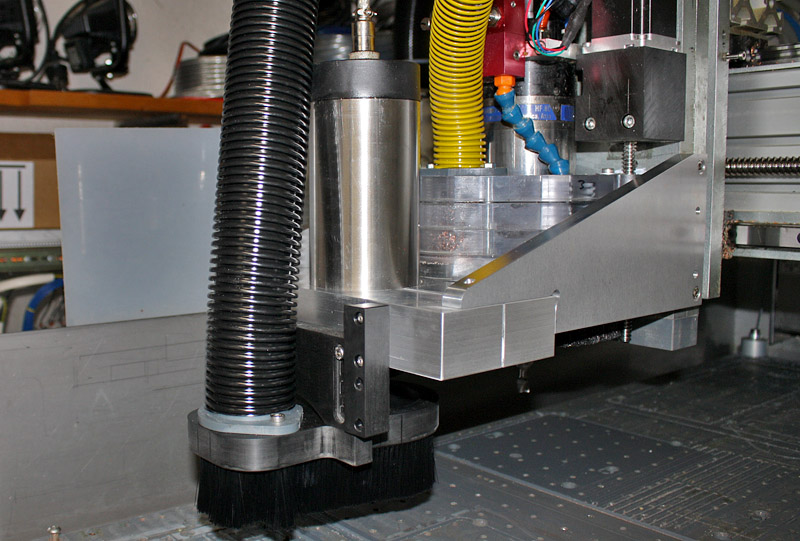

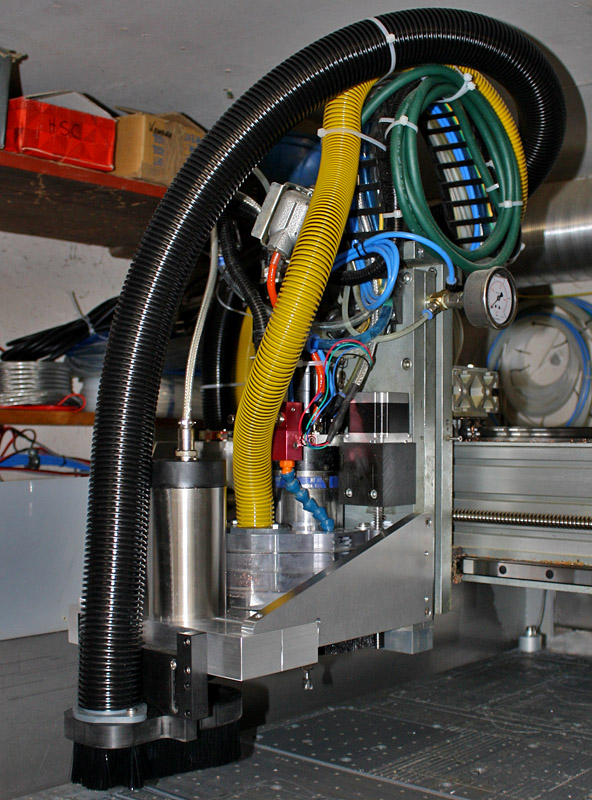

Die absaguvorrichtung ist dieses mal auch bis zu 50mm flexibel. Ich hoffe das tut alles gut. Ich mach dann mal nen Video.

Wo ich mit den Hobby angefangen habe, wusste ich gar nicht was man sich alles für ein Takel an die Z Achse hängen kann...

Meine is nu voll

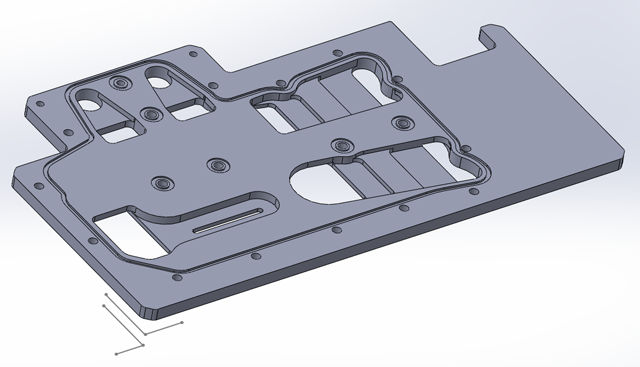

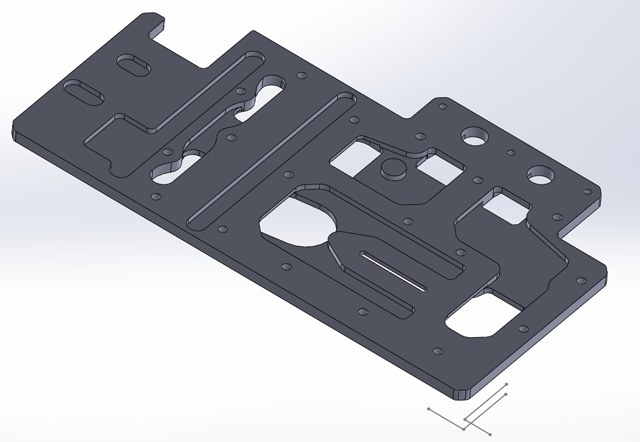

Darüber hinaus habe ich die andere Frässpindel mit den pneumatischen Werkzeugwechsler um 30mm nach oben versetzten müssen da ich ansonsten nicht an die oberste Leiste des Werkzeugwechselmagazins komme. Dabei habe ich die 4 Absaugebene am Absaugschuh montiert.

Somit fährt der Absaugschuh auch weit genug nach oben ohne beim Werkzeugwechsel zu stören. Glück hatte ich auch beim Absaugschuh der Chinaspindel. Ic hahtte gerade noch so viel über wie nötig. Morgen wird alles getestet. Ich hoffe das alles funzt.

Daher habe ich meine alte Chinaspindel reaktiviert und nutze die jetzt als Vorsatzspindel. Wenn ich Quick& Dirty etwas größeres fräsen muss was auf meine kleine HSC Maschine nicht passt dann nehme ich die große mit der Chinaspindel. Überwiegend wird diese Spindel nur Holz und Pom/PVC sehen. Diese Spindel hat auch den großen 50mm Absaugschlauch bekommen. Dieser ist ja überwigend für Holz nötiger. Für Kunststoffe und Kupfer reicht auch der kleine 35mm Schlauch. Zum absaugen verwende ich vorerst noch den Attix 30. Vielleicht werde ich irgendwann auf den 3.4Kw China Sauger umrüsten. Solange wie der Nilflisk reicht aber erstmal nicht. Den Attix habe ich wieder aufbereitet. Alter versiffter Motor, raus, neuer Motor rein. Stabklasse H Filter gekauft und vorher alle Kunststoffteile im Ultraschallbad gereinigt und auch mit chlor Desinfiziert. Der ist jetzt wieder wie neu.

Die absaguvorrichtung ist dieses mal auch bis zu 50mm flexibel. Ich hoffe das tut alles gut. Ich mach dann mal nen Video.

Wo ich mit den Hobby angefangen habe, wusste ich gar nicht was man sich alles für ein Takel an die Z Achse hängen kann...

Meine is nu voll

Darüber hinaus habe ich die andere Frässpindel mit den pneumatischen Werkzeugwechsler um 30mm nach oben versetzten müssen da ich ansonsten nicht an die oberste Leiste des Werkzeugwechselmagazins komme. Dabei habe ich die 4 Absaugebene am Absaugschuh montiert.

Somit fährt der Absaugschuh auch weit genug nach oben ohne beim Werkzeugwechsel zu stören. Glück hatte ich auch beim Absaugschuh der Chinaspindel. Ic hahtte gerade noch so viel über wie nötig. Morgen wird alles getestet. Ich hoffe das alles funzt.