Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Anmerkung: this_feature_currently_requires_accessing_site_using_safari

-

Hardwareluxx führt derzeit die Hardware-Umfrage 2025 (mit Gewinnspiel) durch und bittet um eure Stimme.

Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

[Eigenbau] unkontrollierter Basteldrang - CNC

- Ersteller Al_

- Erstellt am

- Mitglied seit

- 17.02.2009

- Beiträge

- 19.447

- Desktop System

- A4-SFX No.20 "End of the Line"; Idle: 21W | Load: 280-320W

- Laptop

- Lenovo Yoga 7 [2022, Ryzen 6800U]

- Details zu meinem Desktop

- Prozessor

- AMD Ryzen 7745HX @100W cTDP

- Mainboard

- Minisforum BD770i (UEFI 1.09)

- Kühler

- Integriert, Top-Blower, 4 Heatpipes. [Arctic P12 Slim PWM]

- Speicher

- 2*16Gb Corsair Vengeance DDR5 SO-DIMM 5600 CL48 @6000 CL38

- Grafikprozessor

- Inno3D GeForce RTX 4070 Ti SUPER X3 OC

- Display

- HP Omen 32q [Version 2023]

- SSD

- Corsair MP700 PCIe 5.0 NVMe 2Tb [Win 11 Pro] | MP600 Core XT PCIe 4.0 2Tb [CachyOS]

- HDD

- Ext. USB 3.2 [Crucial P3 Plus SSD 2TB M.2 PCIe Gen4 NVMe]

- Soundkarte

- Edifier M60 @USB; Edifier W830NB @BT

- Gehäuse

- DAN Cases A4-SFX V4.1 Silber [2* Noctua NF-A9x14 PWM im Boden, ausblasend]

- Netzteil

- Corsair SF750 Platinum [Custom Cables by CablesterCustom]

- Keyboard

- Logitech G213

- Mouse

- Logitech G502 X

- Betriebssystem

- Windows 11 Pro | CachyOS

- Webbrowser

- Mozilla Firefox (64-Bit)

- Internet

- ▼180 ▲45

Sorry, das war mir entgangen - wie ich schrieb verfolge ich den Thread, ich wusste nicht das da ne ganze Site dahinter hängt! (bin 95% der Zeit via Tapatalk im Forum...)Intel : CPU Wasserkühler Narrow Line V2 CPU - S2011/ S775/ S1366/ S1155/ S1150

Ich würde mal sagen: Ja.

Alternativ: Spezialanfertigungen

Schande über mein Haupt! *InGeduckterHaltungWegschleich*

LG Marti

Zuletzt bearbeitet:

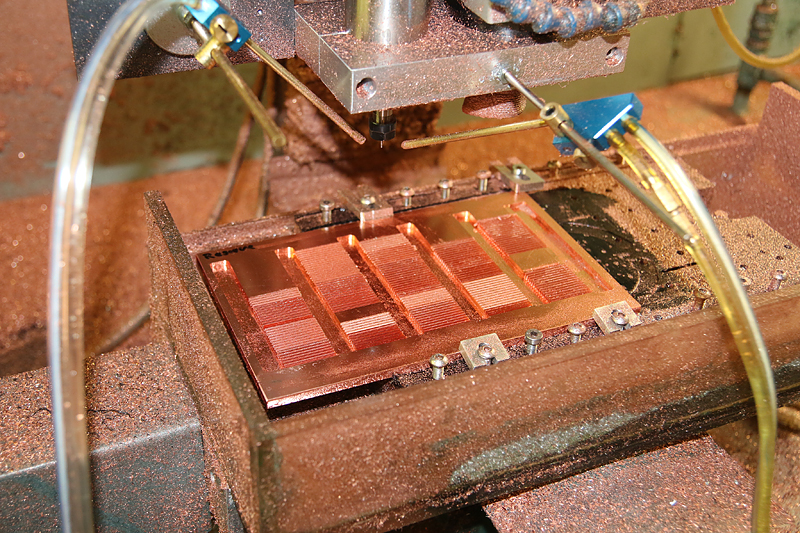

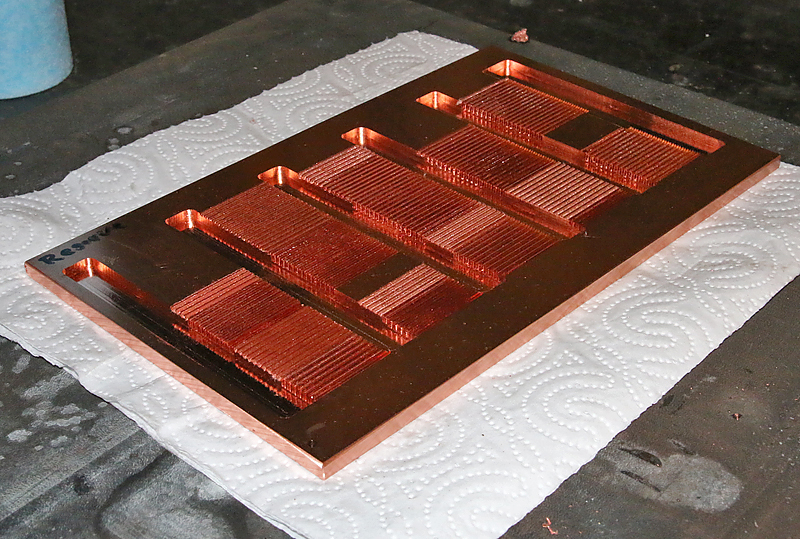

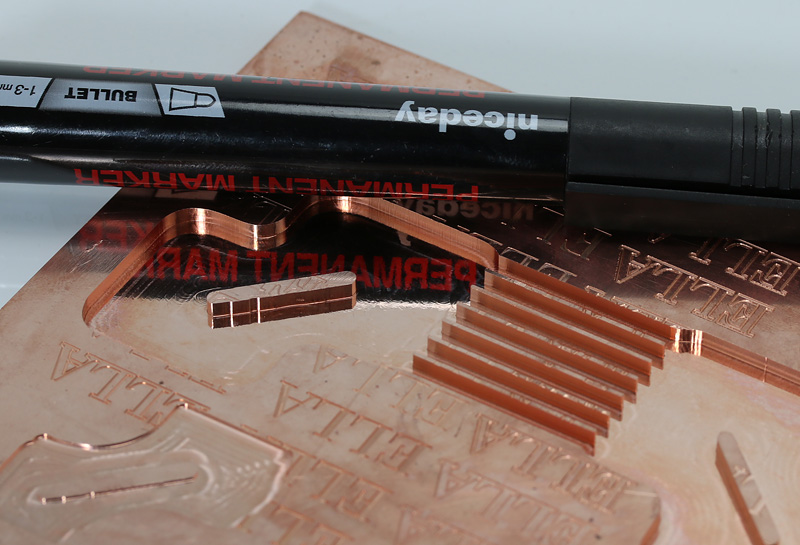

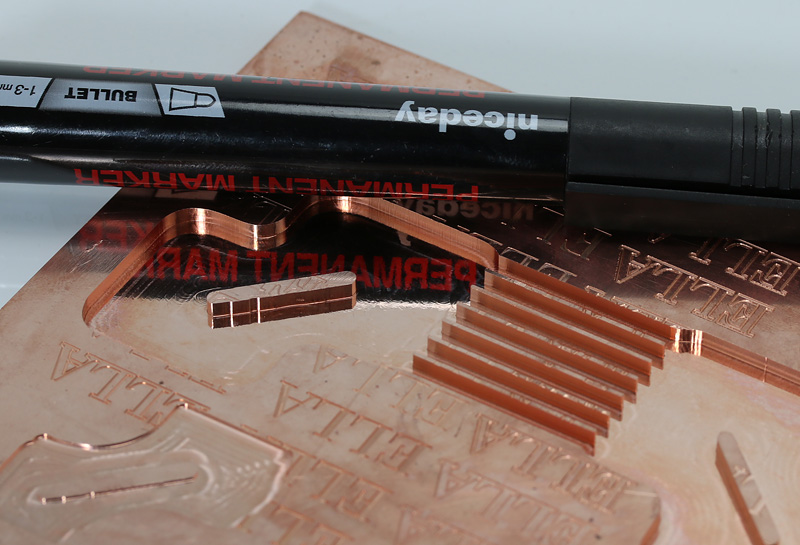

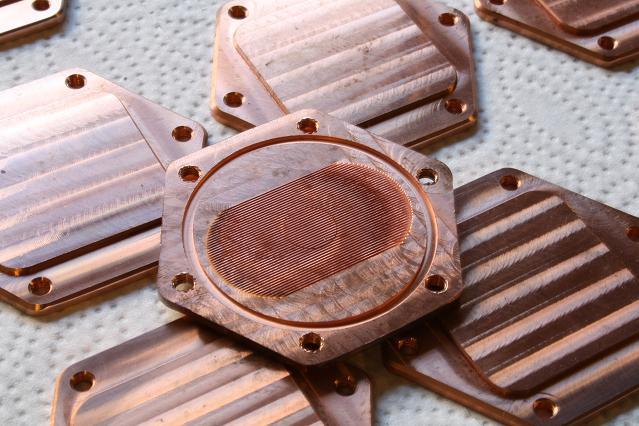

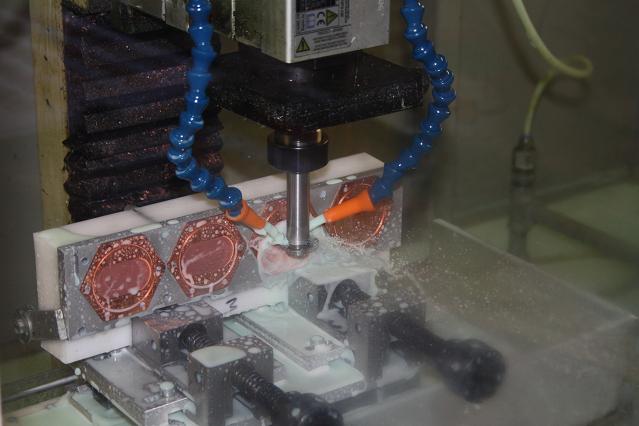

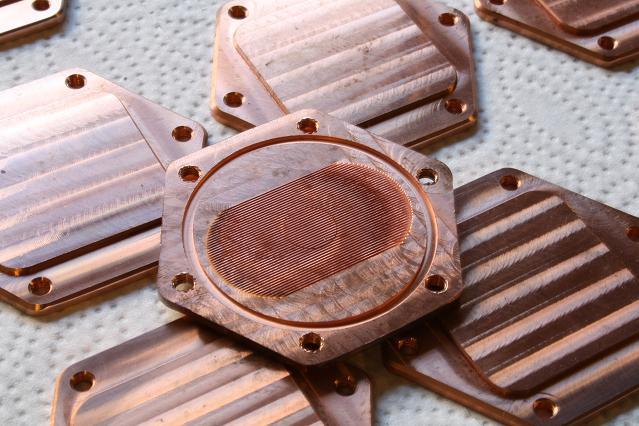

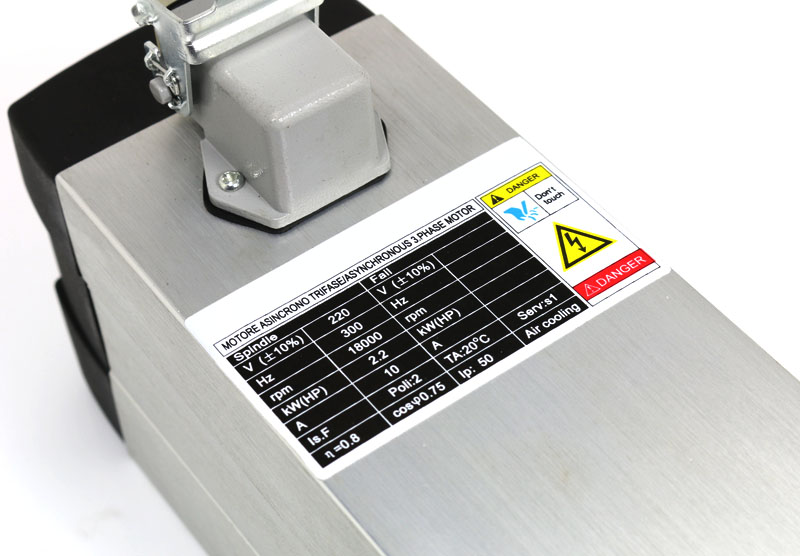

Hi folgend das Feedback zur neuen kleinen Chinaspindel.

Die Spindel ist für Filigrane Sachen ganz gut. Spannbereich bis 3.175mm. Mit einen 3mm Fräser ist die Spindel leicht überfordert. Das Maximum was die Spindel verträgt sind 2.5mm Fräser. Den Fräser kann man dann auch ordentlich quälen. Ich habe mal einige versuche mit den 0.7mm Fräsern gemacht und das Ergebnis ist gut und schlecht zugleich. Zum einen ist der Vorschub mit 600mm/min und eine Zustellung von 0.18mm recht gut. Allerdings ist die Standzeit von ca 40min extrem schlecht. Das bedeutet rund 1 Fräser pro Kühler. Macht keinen Spass. Leider sehe ich zur Zeit keine Möglichkeit die Standzeit irgendwie zu erhöhen. Vielleicht hole ich mit einen besseren Schmiermittel noch 10min raus. Hilfreich wäre es... ... mehr geht allerdings bei den Rundlauffehler nicht. Rundlauffehler ca 12µ am Fräser. Optimal wären 3-5µ.

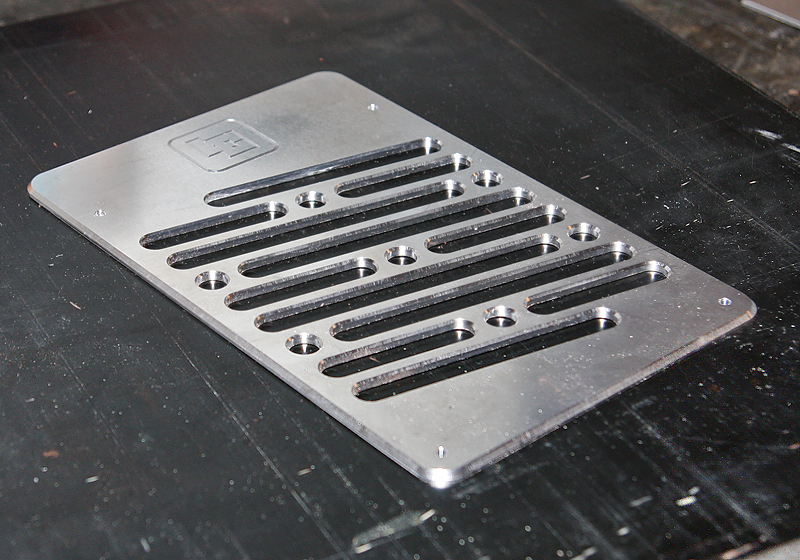

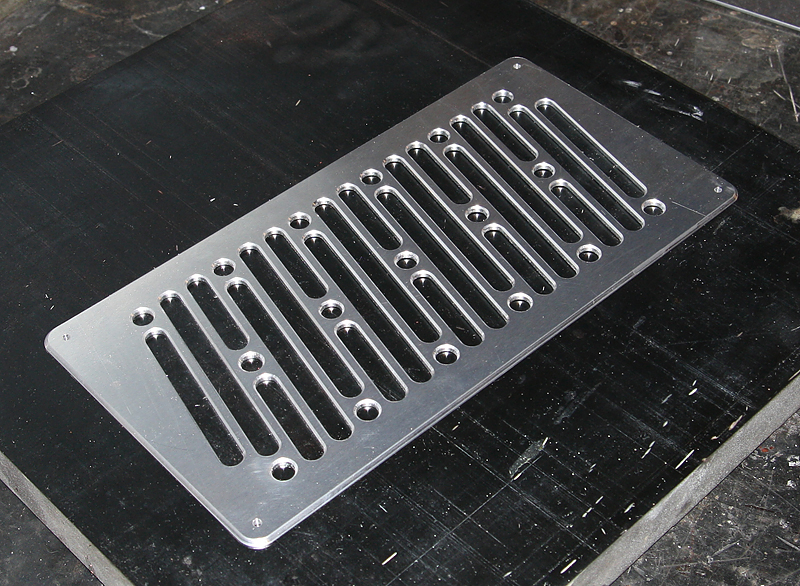

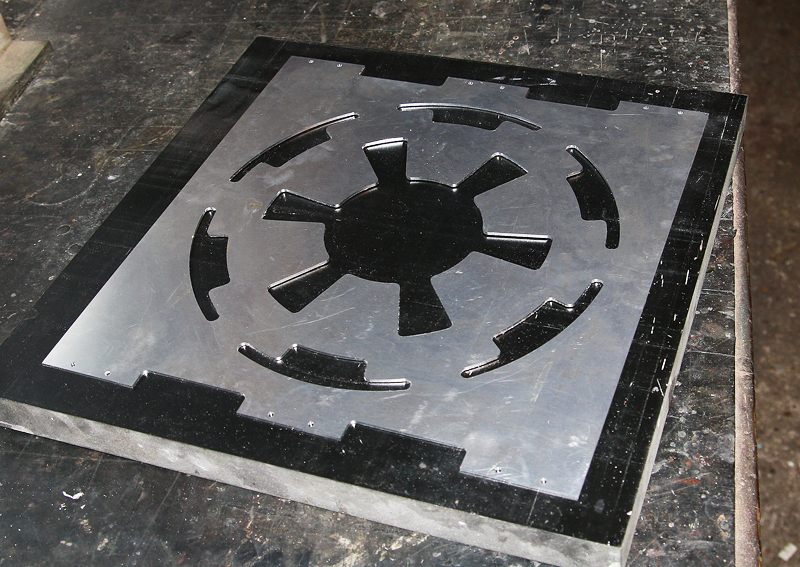

Darüber hinaus habe ich noch ein paar Bilder von ein paar Aluteilen für einen Casecon.

Nickeltechnisch gibts auch Fortschritte. Ich habe endlich ein Bad gefunden das keine hellen matten Niederschläge hinterlässt. Allerdings ist die Reinigung anspruchsvoller. Nun habe ich neue Reinigungsmittel bestellt die ich die nächsten Wochen mal testen werde. Ich bin froh. Im allgemeinen gehts vorran

Die Spindel ist für Filigrane Sachen ganz gut. Spannbereich bis 3.175mm. Mit einen 3mm Fräser ist die Spindel leicht überfordert. Das Maximum was die Spindel verträgt sind 2.5mm Fräser. Den Fräser kann man dann auch ordentlich quälen. Ich habe mal einige versuche mit den 0.7mm Fräsern gemacht und das Ergebnis ist gut und schlecht zugleich. Zum einen ist der Vorschub mit 600mm/min und eine Zustellung von 0.18mm recht gut. Allerdings ist die Standzeit von ca 40min extrem schlecht. Das bedeutet rund 1 Fräser pro Kühler. Macht keinen Spass. Leider sehe ich zur Zeit keine Möglichkeit die Standzeit irgendwie zu erhöhen. Vielleicht hole ich mit einen besseren Schmiermittel noch 10min raus. Hilfreich wäre es... ... mehr geht allerdings bei den Rundlauffehler nicht. Rundlauffehler ca 12µ am Fräser. Optimal wären 3-5µ.

Darüber hinaus habe ich noch ein paar Bilder von ein paar Aluteilen für einen Casecon.

Nickeltechnisch gibts auch Fortschritte. Ich habe endlich ein Bad gefunden das keine hellen matten Niederschläge hinterlässt. Allerdings ist die Reinigung anspruchsvoller. Nun habe ich neue Reinigungsmittel bestellt die ich die nächsten Wochen mal testen werde. Ich bin froh. Im allgemeinen gehts vorran

D3rs3lbi43

Enthusiast

- Mitglied seit

- 26.01.2014

- Beiträge

- 1.396

machst mir Teile für mein TJo7

D3rs3lbi43

Enthusiast

- Mitglied seit

- 26.01.2014

- Beiträge

- 1.396

Bremsscheiben von nem Audi A6

Die Spuren sind durch das Licht sichtbarer als in Wirklichkeit.

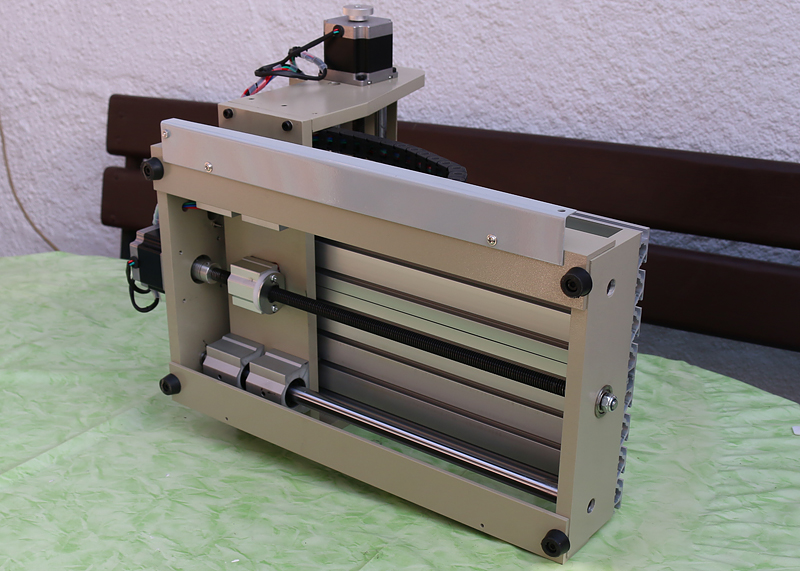

Ein kleiner Tisch aus 60x20mm Aluprofile. Nicht das stabilste aber für ne neue Fräse müsste es reichen. Ein paar Verstrebungen werden nächste Wochen noch eingebaut. Für die neue Fräse sind Servos und Linearführungen bereits vorhanden. Die Elektronik kommt als nächstes. Da werde ich aber sicher noch den einen oder andere Monat warten müssen. Andere Projekte brauchen erstmal mehr Aufmerksamkeit.

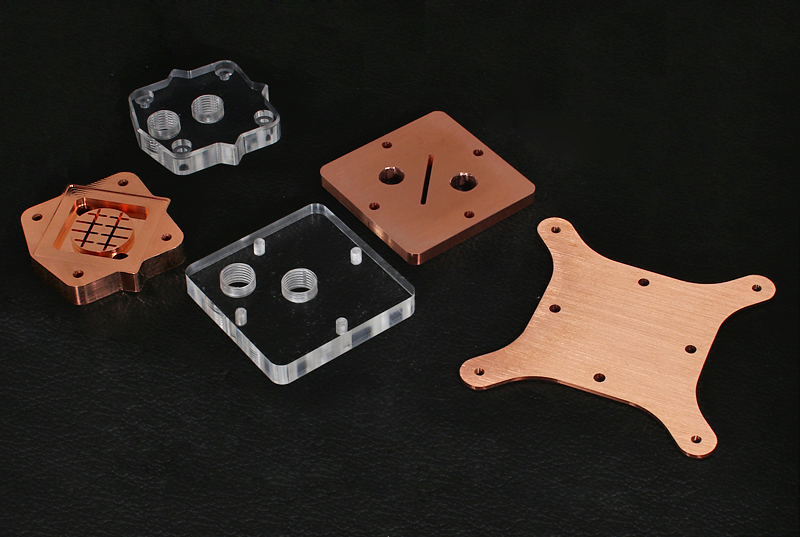

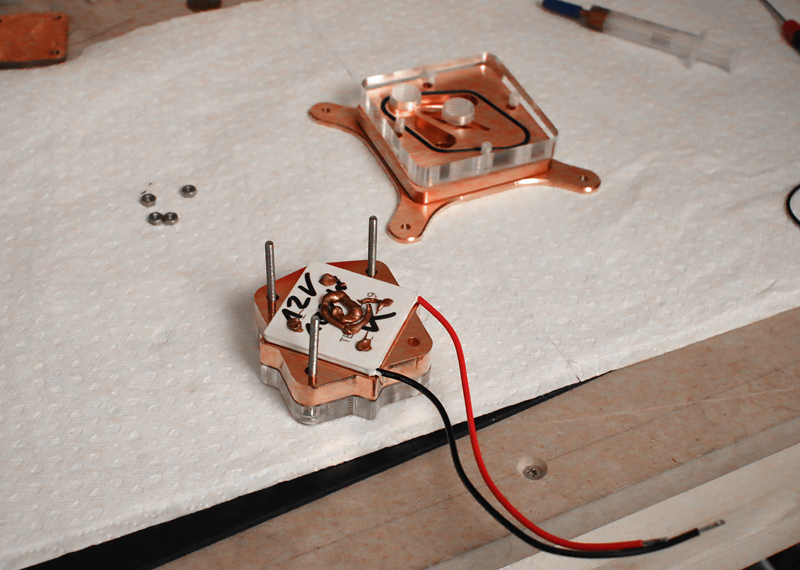

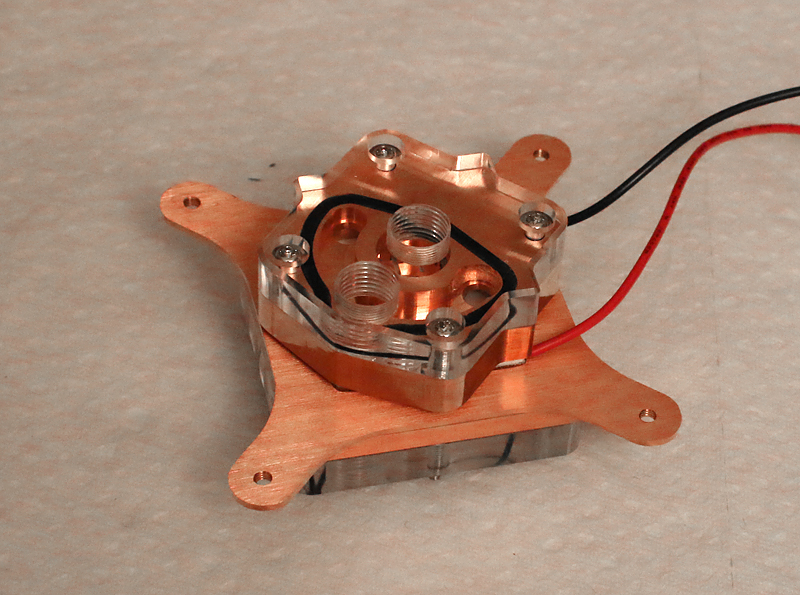

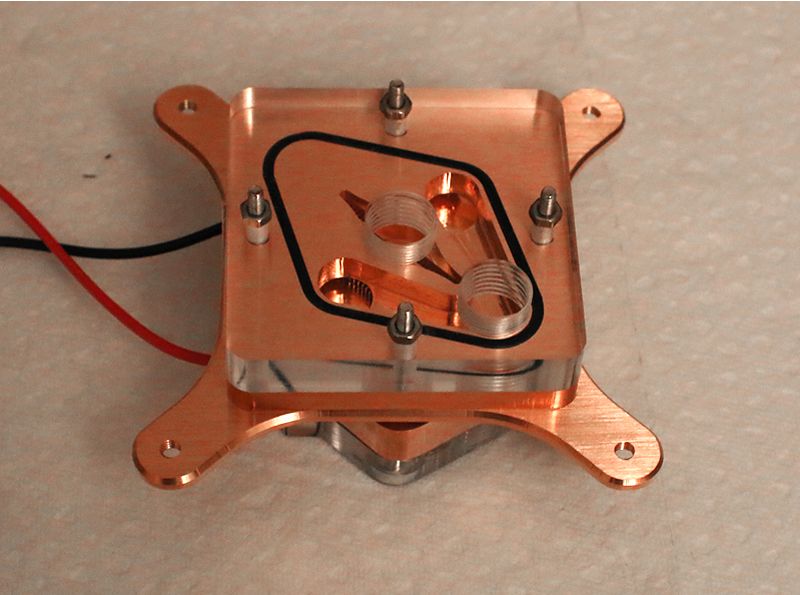

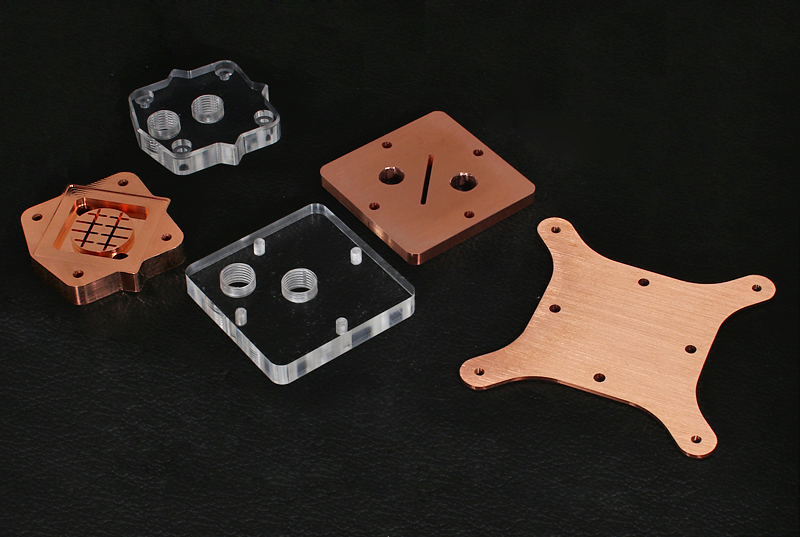

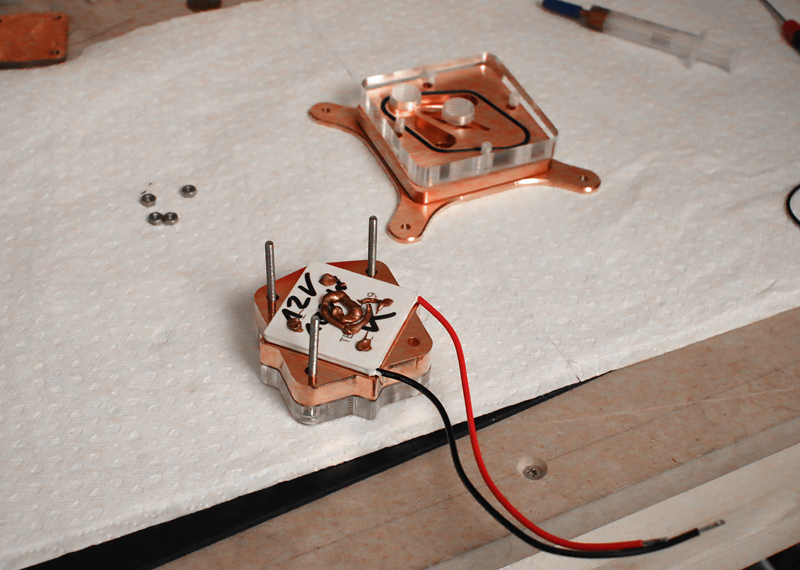

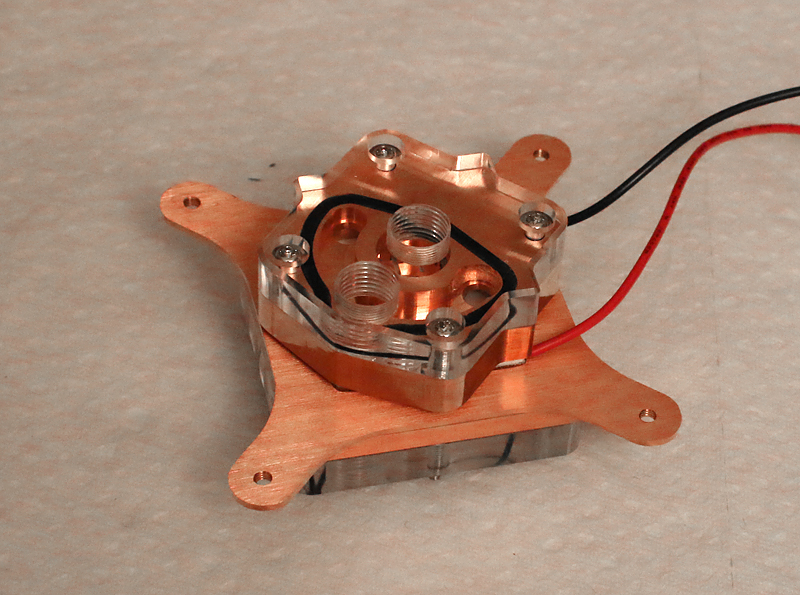

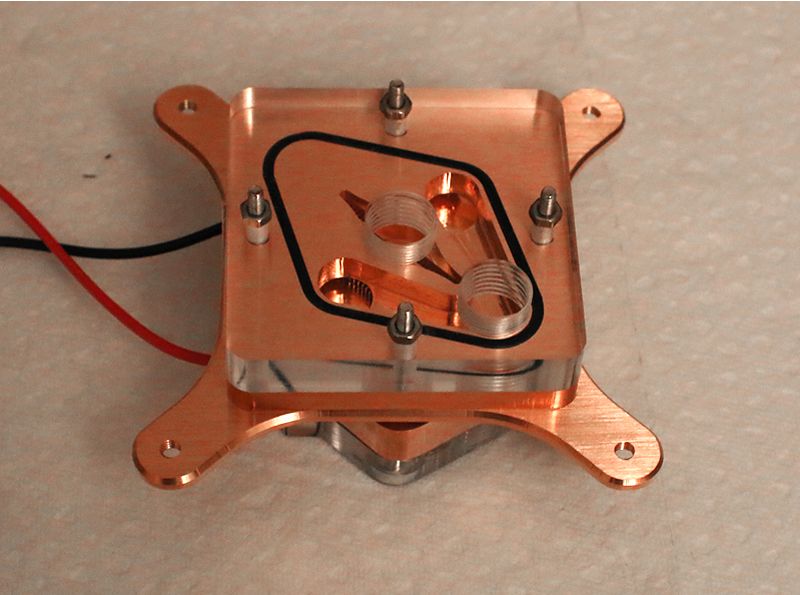

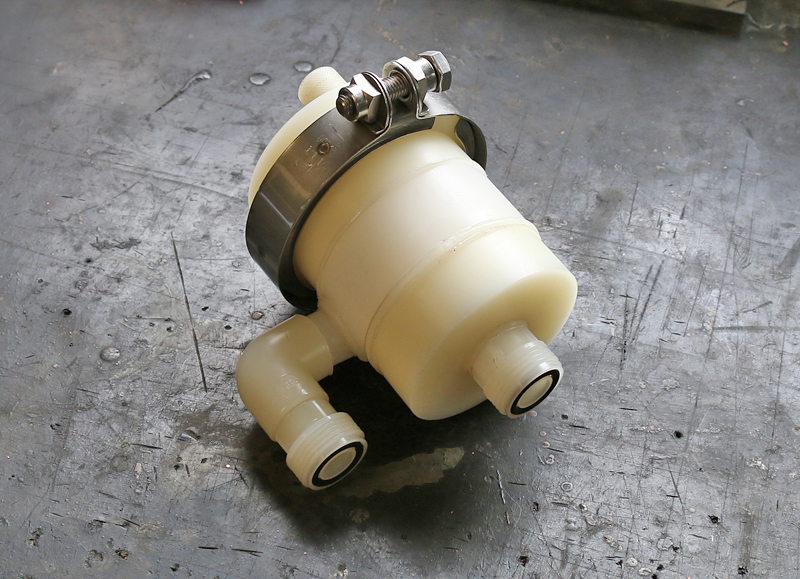

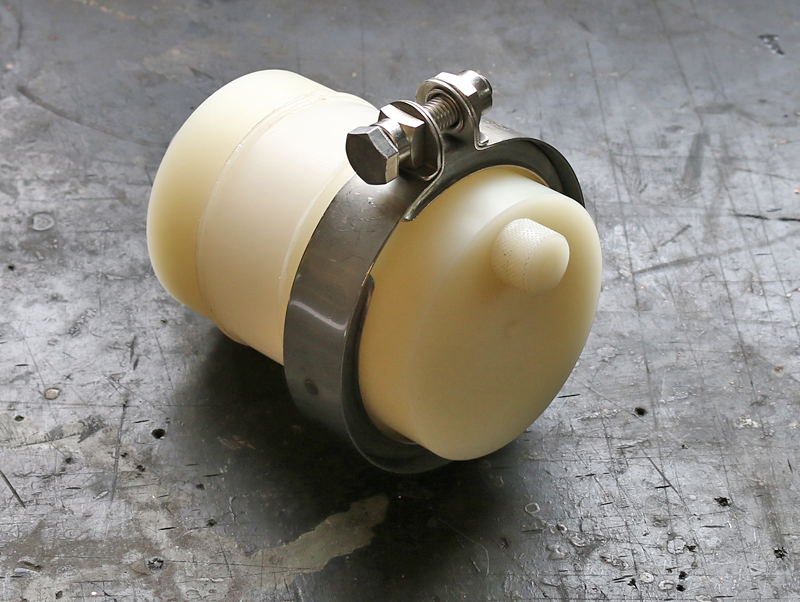

Und ein kleines Experiment mit Peltierelementen.

Hier soll geprüft werden wie hoch der Wirkungsgrad bei Peltierelementen ist.

Ich habe von 8-12% gelesen. Wenn man einen wirklich guten Aufbau hat kann man bis zu 15% erreichen. Mal schauen wie hoch ich komme.

Sollte der Wirkungsgrad passabebel sein dann könnte es sein das einige Peltierelemente paralel betrieben werden um eine Frässpindel zu kühlen. Es müssen ca 400W abgeführt werden.

Das Spezielle an diesen Aufbau ist die Wasserverlaufstrategie. Das Wasser wird direkt, ohne Bodenplatte auf das Peltierelement draufgespritzt und mittels Pumpe umgewälzt.

Mittels Aufheizzeit wird der Wirkungsgrad errechnet. Ich bin gespannt.

Ein kleiner Tisch aus 60x20mm Aluprofile. Nicht das stabilste aber für ne neue Fräse müsste es reichen. Ein paar Verstrebungen werden nächste Wochen noch eingebaut. Für die neue Fräse sind Servos und Linearführungen bereits vorhanden. Die Elektronik kommt als nächstes. Da werde ich aber sicher noch den einen oder andere Monat warten müssen. Andere Projekte brauchen erstmal mehr Aufmerksamkeit.

Und ein kleines Experiment mit Peltierelementen.

Hier soll geprüft werden wie hoch der Wirkungsgrad bei Peltierelementen ist.

Ich habe von 8-12% gelesen. Wenn man einen wirklich guten Aufbau hat kann man bis zu 15% erreichen. Mal schauen wie hoch ich komme.

Sollte der Wirkungsgrad passabebel sein dann könnte es sein das einige Peltierelemente paralel betrieben werden um eine Frässpindel zu kühlen. Es müssen ca 400W abgeführt werden.

Das Spezielle an diesen Aufbau ist die Wasserverlaufstrategie. Das Wasser wird direkt, ohne Bodenplatte auf das Peltierelement draufgespritzt und mittels Pumpe umgewälzt.

Mittels Aufheizzeit wird der Wirkungsgrad errechnet. Ich bin gespannt.

hansx2

Enthusiast

Jedesmal, wenn du ein Update schreibst bin ich wieder beeindruckt von deinen Fähigkeiten. DU machst nicht nur 1a Bilder sondern auch deine Ausführungen bei deinen Projekten sieht spitzenmäßig aus. Wie viel Zeit ist bei der Montage des Tisches drauf gegangen?

hansx2

Enthusiast

Ca 1.5 Tage mit Umstellen des Schaltschranks und des Kompressortischs.

uih das ging ja dann echt fluxx, dafür dass es jetzt so ein massiver Tisch geworden ist. So einen Kompressortisch könnte ich auch mal gut gebrauchen

D3rs3lbi43

Enthusiast

- Mitglied seit

- 26.01.2014

- Beiträge

- 1.396

Wenn ich das so sehe...kommen mir Idee´n

Hallo,

am Wochenende werde ich wieder einige viele Updates machen. Kühler für Asus Z10PE D16 WS, EVGA gtx 970 FTW+, Gainward gtx_980 phantom 4096M, Gigabyte GA Z97X Gaming G1 und MSI GTX_970 gaming 4G G5 tf oc. Also ne ganze Menge. Sind viele interessante Kühler dabei. Und natürlich auch wieder mit einer Neuerung für mehr Durchfluss und ein + an Design.

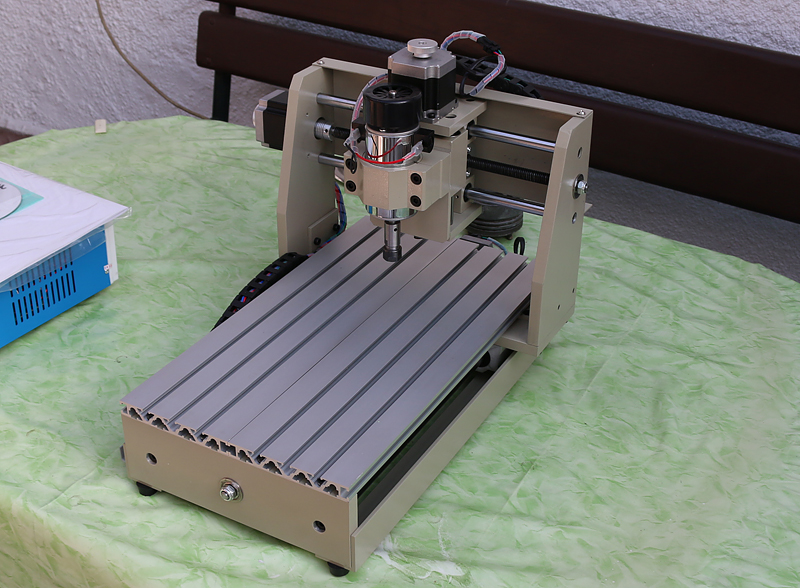

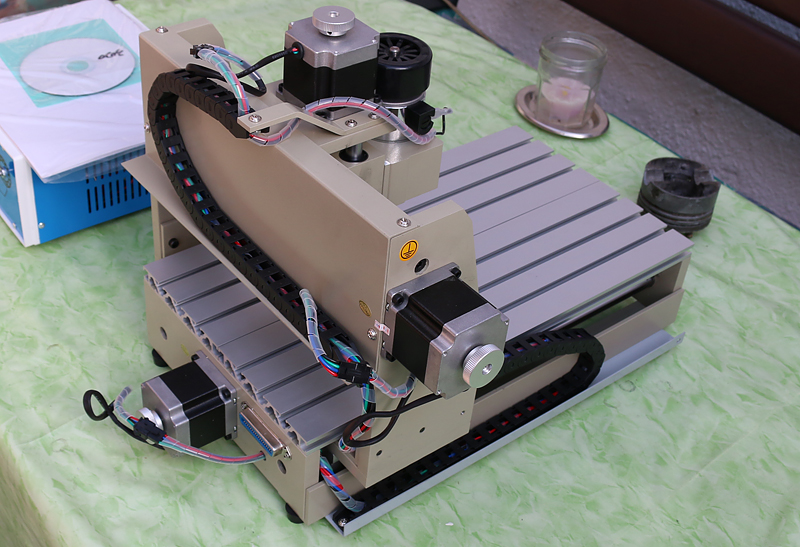

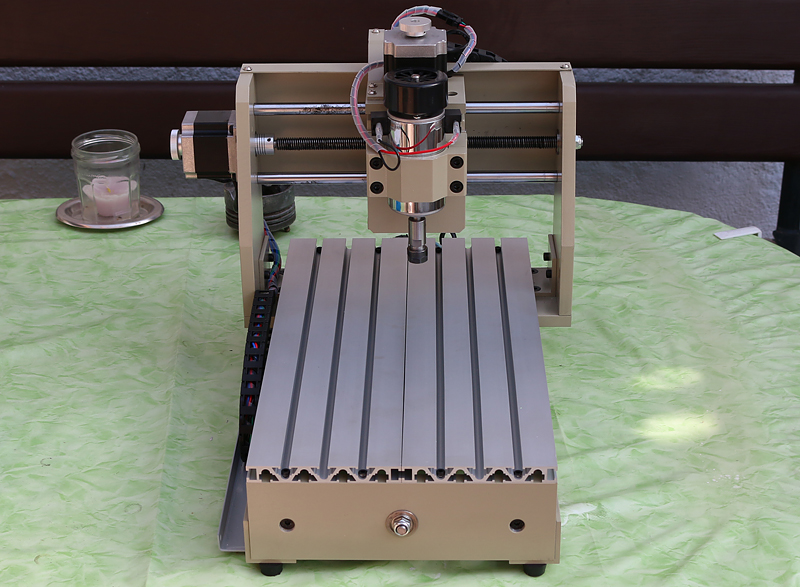

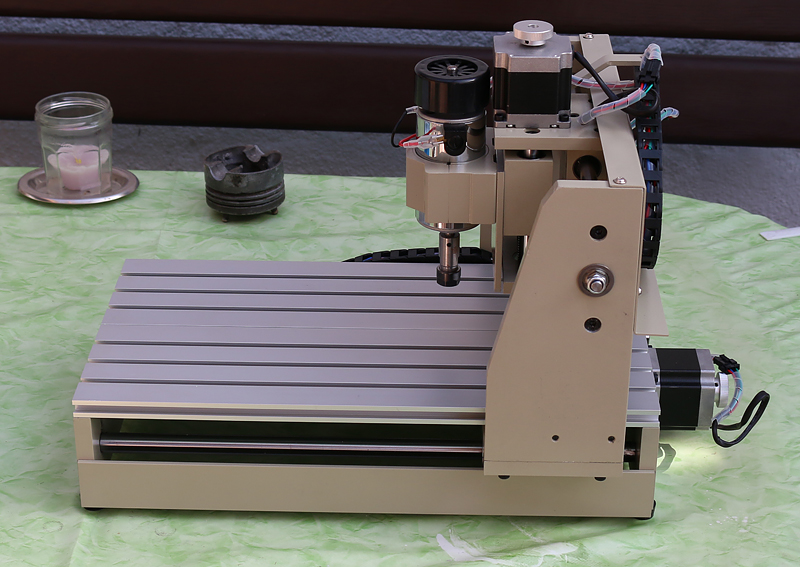

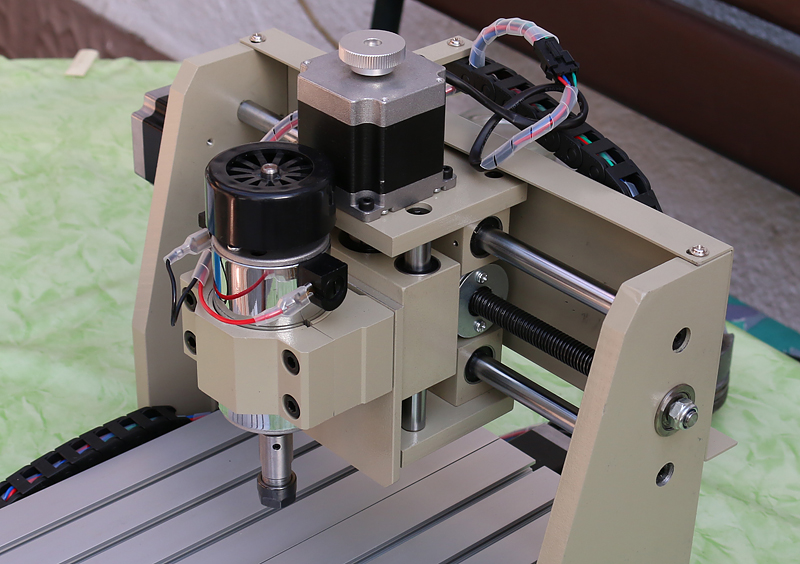

Heute ist meine kleine Graviermaschine angekommen. Es handelt sich um die CNC 3020 mit Trapezgewindespindel.Für 500€ all ink dachte ich, ist brauchbar. Wird ja nur graviert und vielleicht ein bisschen Plexi/Pom oder Holzverbundwerkstoffe gefräßt. Die Spindel hat eh nur 300w und 60.000U/min. Die Maschine kam ungesichert in einer Holzkiste. Innen drinne nicht wirklich gut verpackt Maschine scheints aber heile überstanden zu haben.

Im groben und ganzen ist die Verarbeitungsqualität gut. Ich habe mir noch nicht die Pfoten aufgerissen und Grat lässt sich im wesentlichen auch nicht finden. Einzig die Trapezgewindespindel der Z Achse ist 2cm zu lang und steht unten heraus. Die Achsen gehen alle relativ schwer somit hoffe ich das die Führungen solide vorgespannt sind.Das Umkehrspiel ist auf X und Z achse nicht fühlbar. X Achse ist übel. Wird sicher im Zehntelbereich sein. Mal schauen was dort verrutscht ist.

Ansonsten macht die Maschine einen sehr guten Eindruck. Mal schauen was die Messuhr sagt.Ich habe heute beim Chinamann noch einen zweiten FU bestellt für meine zweite 60K Frässpindel. Eine Wasserkühlung dafür muss ich mir noch bauen. Darüber hinaus muss ich mal sehen ob ich den kleinen Vacuumtisch dort sinnvoll unterbringen kann. Mit 200x300 Sauggmaße sollte das ganz gut passen. Werkzeugschmierung wird wohl wieder der Fogbuster. Ich muss mal sehen das ich das alles in einen kleinen Alugehäuse unter bringe sodass sich die Späne in der Kabine sammeln. Die Ritze ist schön klein und handlich da sollte sich etwas kompaktes bauen lassen.Was ich jetzt aber noch dringend brauche ist ein Computer. Vorzugsweise extrem klein mit LPT Port. Hat jmd eine Idee was ich da kaufen kann? ITX wäre toll. Kosten solls natürlich am besten nichts.

Mal ein paar Bilder.

am Wochenende werde ich wieder einige viele Updates machen. Kühler für Asus Z10PE D16 WS, EVGA gtx 970 FTW+, Gainward gtx_980 phantom 4096M, Gigabyte GA Z97X Gaming G1 und MSI GTX_970 gaming 4G G5 tf oc. Also ne ganze Menge. Sind viele interessante Kühler dabei. Und natürlich auch wieder mit einer Neuerung für mehr Durchfluss und ein + an Design.

Heute ist meine kleine Graviermaschine angekommen. Es handelt sich um die CNC 3020 mit Trapezgewindespindel.Für 500€ all ink dachte ich, ist brauchbar. Wird ja nur graviert und vielleicht ein bisschen Plexi/Pom oder Holzverbundwerkstoffe gefräßt. Die Spindel hat eh nur 300w und 60.000U/min. Die Maschine kam ungesichert in einer Holzkiste. Innen drinne nicht wirklich gut verpackt Maschine scheints aber heile überstanden zu haben.

Im groben und ganzen ist die Verarbeitungsqualität gut. Ich habe mir noch nicht die Pfoten aufgerissen und Grat lässt sich im wesentlichen auch nicht finden. Einzig die Trapezgewindespindel der Z Achse ist 2cm zu lang und steht unten heraus. Die Achsen gehen alle relativ schwer somit hoffe ich das die Führungen solide vorgespannt sind.Das Umkehrspiel ist auf X und Z achse nicht fühlbar. X Achse ist übel. Wird sicher im Zehntelbereich sein. Mal schauen was dort verrutscht ist.

Ansonsten macht die Maschine einen sehr guten Eindruck. Mal schauen was die Messuhr sagt.Ich habe heute beim Chinamann noch einen zweiten FU bestellt für meine zweite 60K Frässpindel. Eine Wasserkühlung dafür muss ich mir noch bauen. Darüber hinaus muss ich mal sehen ob ich den kleinen Vacuumtisch dort sinnvoll unterbringen kann. Mit 200x300 Sauggmaße sollte das ganz gut passen. Werkzeugschmierung wird wohl wieder der Fogbuster. Ich muss mal sehen das ich das alles in einen kleinen Alugehäuse unter bringe sodass sich die Späne in der Kabine sammeln. Die Ritze ist schön klein und handlich da sollte sich etwas kompaktes bauen lassen.Was ich jetzt aber noch dringend brauche ist ein Computer. Vorzugsweise extrem klein mit LPT Port. Hat jmd eine Idee was ich da kaufen kann? ITX wäre toll. Kosten solls natürlich am besten nichts.

Mal ein paar Bilder.

hmm die graviermaschine schaut jeetzt nicht so schlecht aus, bin schon gespannt was du damit anstellen wirst

wegen der geschichte mit dem LPT fällt mir spontan sowas hier ein http://geizhals.de/asrock-d1800b-itx-90-mxgrf0-a0uayz-a1089504.html?hloc=at&hloc=de als günstige neue variante

wegen der geschichte mit dem LPT fällt mir spontan sowas hier ein http://geizhals.de/asrock-d1800b-itx-90-mxgrf0-a0uayz-a1089504.html?hloc=at&hloc=de als günstige neue variante

Die Stepcraft war zu teuer und hat deutlich weniger Gewicht. Wenn schon unpräziese und billig dann kauft man nach Gewicht ;-)

So viel wirft das Kühlergeschäft nicht ab ;-) Ein REchner dafür habe ich mir aus Ebay ersteigert. Ist ein alter Atom. Dazu noch ein 15" Touchscreen. Jetzt muss ich mir mal GEdanken über die Kabine machen.

So viel wirft das Kühlergeschäft nicht ab ;-) Ein REchner dafür habe ich mir aus Ebay ersteigert. Ist ein alter Atom. Dazu noch ein 15" Touchscreen. Jetzt muss ich mir mal GEdanken über die Kabine machen.

Die Stepcraft macht zumindest rein Optisch nichts her. Das sagt auch das Gewicht.

Der Chinaböller ist auch nichts tolles. Aber ganz sicher für Gravieren ausreichend. Zum fräsen hab ich mein 600KIlo Selbstbauportal oder meine Bf 20 Vario.

Mit denen kann man Fräsen.

Der Chinaböller ist auch nichts tolles. Aber ganz sicher für Gravieren ausreichend. Zum fräsen hab ich mein 600KIlo Selbstbauportal oder meine Bf 20 Vario.

Mit denen kann man Fräsen.

Hallo,

beim vernickeln gibt es bisher noch nichts neues außer einen Filter. Nun muss ich mir nur noch eine Pumpe kaufen, verrohren und den Reinigungsprozess in die Reihe kriegen. Dann kann schnell und sicher vernickelt werden Ich freu mich drauf und mein Geldbeutel auch. Habe in die Nickelgeschichte bestimmt schon 4000€ versenkt :-( Die Kohle wäre sicher in anderen Projekten sinnvoller angelegt gewesen

Ich freu mich drauf und mein Geldbeutel auch. Habe in die Nickelgeschichte bestimmt schon 4000€ versenkt :-( Die Kohle wäre sicher in anderen Projekten sinnvoller angelegt gewesen  Was solls, wichtig ist das es am Ende funktioniert.

Was solls, wichtig ist das es am Ende funktioniert.

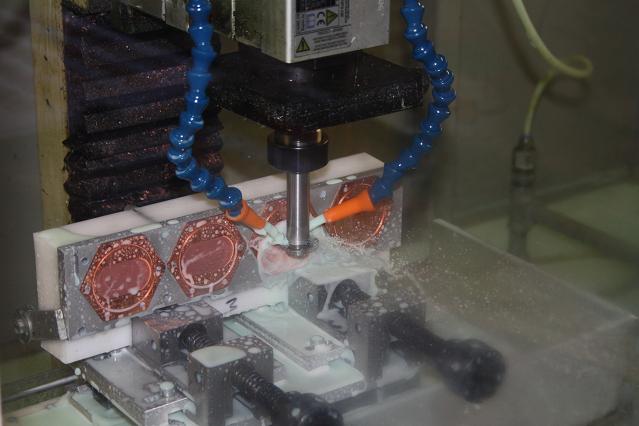

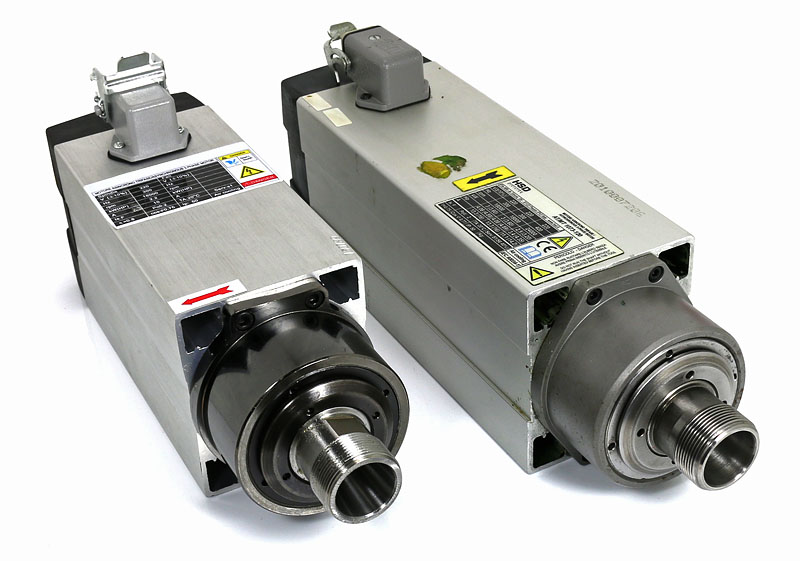

Bzgl. Machinenpark gibt es nur ein kleines Update, mit Video. Die Bf 20 Vario ist nun fertig umgebaut. Die WErkzeugschmierung funktioniert tadellos. Das Kühlmittel funktioniert 1a, die große Spindel dreht mit 24.000U/min für kleine Zerspanung und die kleine Gravierspindel dreht mit 60.000U/min. Damit werden hauptsächlich Gravuren und die Kühlstruktur hergestellt.

Das Video zeigt die kleine Gravurspindel im Highspeedcuttingbetrieb. Leider beginnen so langsam Bemühungen die Bf 20 auszumustern. Nicht weil sie nicht mehr kann. Sie läuft noch auf 30µ genau. Aber es liegt bereits eine 1.2 Kw Frässpindel mit 60.000U/min bereit. Die Bf 20 Vario fährt dafür zu langsam. Früher oder später wird die Bf 20 Vario gegen eine Portalfräse ersetzt. Dieses Jahr aber sicher nicht mehr. Die neue Spindel wird wohl an meine Portalfräse getestet bis die Ibag mit WZW drauf kommt.

Mal ein paar Bilder.

http://www.liquidextasy.de/files/bf20_2015/groß.jpg

https://www.youtube.com/watch?v=87Iwez9qDk0&feature=youtu.be

Filter für die Galvanik

beim vernickeln gibt es bisher noch nichts neues außer einen Filter. Nun muss ich mir nur noch eine Pumpe kaufen, verrohren und den Reinigungsprozess in die Reihe kriegen. Dann kann schnell und sicher vernickelt werden

Bzgl. Machinenpark gibt es nur ein kleines Update, mit Video. Die Bf 20 Vario ist nun fertig umgebaut. Die WErkzeugschmierung funktioniert tadellos. Das Kühlmittel funktioniert 1a, die große Spindel dreht mit 24.000U/min für kleine Zerspanung und die kleine Gravierspindel dreht mit 60.000U/min. Damit werden hauptsächlich Gravuren und die Kühlstruktur hergestellt.

Das Video zeigt die kleine Gravurspindel im Highspeedcuttingbetrieb. Leider beginnen so langsam Bemühungen die Bf 20 auszumustern. Nicht weil sie nicht mehr kann. Sie läuft noch auf 30µ genau. Aber es liegt bereits eine 1.2 Kw Frässpindel mit 60.000U/min bereit. Die Bf 20 Vario fährt dafür zu langsam. Früher oder später wird die Bf 20 Vario gegen eine Portalfräse ersetzt. Dieses Jahr aber sicher nicht mehr. Die neue Spindel wird wohl an meine Portalfräse getestet bis die Ibag mit WZW drauf kommt.

Mal ein paar Bilder.

http://www.liquidextasy.de/files/bf20_2015/groß.jpg

https://www.youtube.com/watch?v=87Iwez9qDk0&feature=youtu.be

Filter für die Galvanik

Hallo,

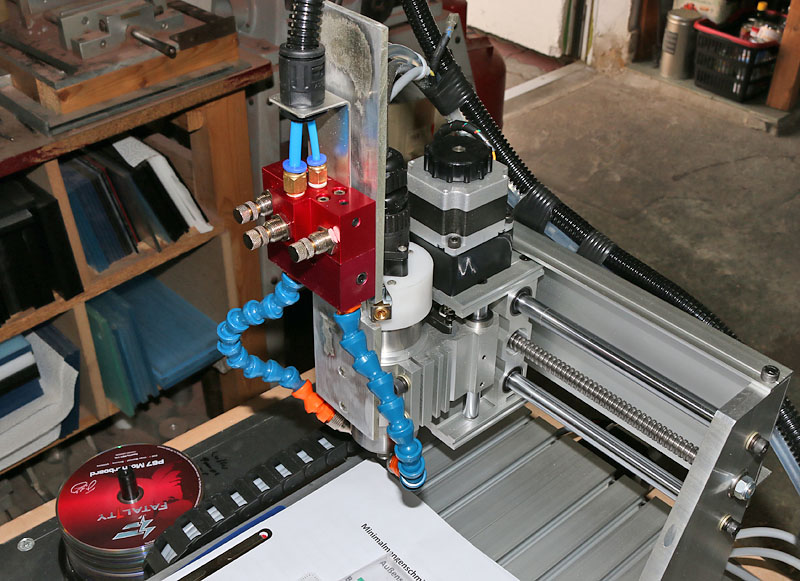

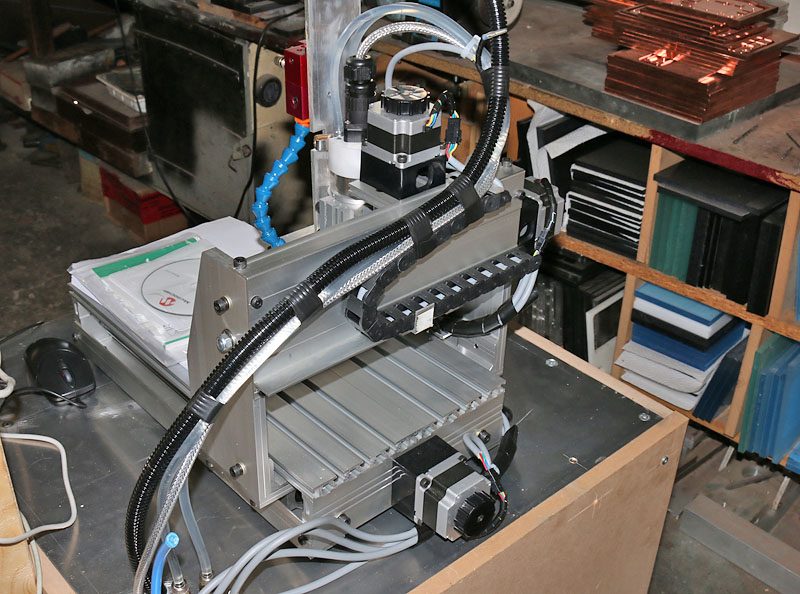

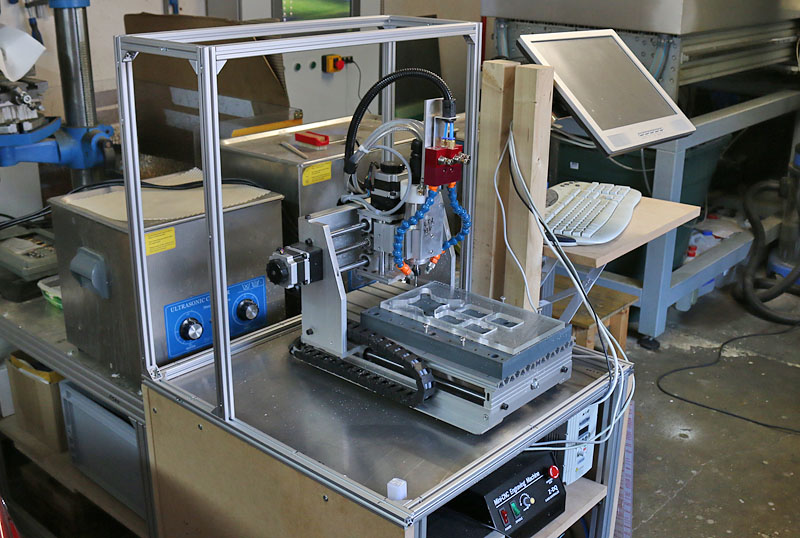

habe am Wochenende mal auf die schnelle einen Unterbau für die 3020 gebaut.

Ganz wichtig, weil wegen 2 Wochen Krankheit ausgefallen bin und nun irgendwie ganz schnell 2 Wochen aufholen muss.

Die Haube fehlt noch, aber die Maschine ist nun mehr oder weniger Einsatzbereit.

Darüber hinaus fehlen noch die Einbaubuchsen für USB und VGA. Die kommen irgendwann diese Woche.

Dann sind auch die Kabel verschwunden 5Kilo Alu und 2 Linearführungen Größe 15 mit einen Wagen

5Kilo Alu und 2 Linearführungen Größe 15 mit einen Wagen

von Romani liegen zur Versteifung der X und Y Achse bereit. Dann gibt es keine frei hängenden

Führungen mehr. Z Achse ist noch kacke, aber mal sehen... ... vielleicht reicht das ja.

Wird ganz sicher wieder nen halbes Jahr dauern ehe ich die Führungen und das Alu montiere.

Ich teste gerade die Dynacut MMKS mit Blasser Blasocut BC25. Das ist ein

wassermischbares Hochleistungs KSS für Kupfer. Was für Kupfer gut funktioniert,

funktioniert auch gut für Kunststoffe. Denn die Maschine soll ausschließlich

gravieren und Kunststoffe fräsen. Das Ding spart mir ca. 2-3 Tage pro Monat.

... bisher ist die Garage noch Nebelfrei trotz 2.5bar Ausgangrsdruck.

Leider riecht nun die ganze Garage nach dem Fluid :-( Ich bin mir noch nicht sicher

ob ich eine Absaugung integrieren soll. Platz für einen Seitenkanalverdichter

wäre unten noch vorhanden.

Die Positioniergenauigkeit ist extrem gut. Y und Z Achse unter 0.01mm. X Achse 0.01mm.

Die Positioniergeschwindigkeit habe ich auf 3m/min limitiert. Mit 60.000U/min

an der Spindel packt der 3mm Fräser ungefähr 3m/min. Danach würde

er zu schnell brechen. Andere Werkzeuge die eingesetzt werden benötigen

einen geringeren Vorschub. Die Maschine kann aber problemlos bis zu 4m/min fahren.

Mehr habe ich nicht getestet.

Ansonsten bin ich wieder überrascht wie viel Steckdosen so eine Maschine braucht.

8 Steckdosen. Und eine Absaugung und eine Vacuumpumpe hängt noch nicht mal dran.

Auffällig ist auch das der Kompressor auffällt. Ich werde wohl den gesamten unteren

Bereich mit Acustikschaum auskleiden. Der Krach ist ohne Pushen an den Ohren schon

ziemlich laut. Durch den MDF Resonanzkörper dröhnt das doch schon ordentlich.

Bilder von Kühlern gibt es in 2-3 Wochen. Ich werde diese Woche fertig mit fräsen, und nächste Woche mache ich alle Kühler schick.

Nun genug erzählt. Ein paar Bilder.

habe am Wochenende mal auf die schnelle einen Unterbau für die 3020 gebaut.

Ganz wichtig, weil wegen 2 Wochen Krankheit ausgefallen bin und nun irgendwie ganz schnell 2 Wochen aufholen muss.

Die Haube fehlt noch, aber die Maschine ist nun mehr oder weniger Einsatzbereit.

Darüber hinaus fehlen noch die Einbaubuchsen für USB und VGA. Die kommen irgendwann diese Woche.

Dann sind auch die Kabel verschwunden

von Romani liegen zur Versteifung der X und Y Achse bereit. Dann gibt es keine frei hängenden

Führungen mehr. Z Achse ist noch kacke, aber mal sehen... ... vielleicht reicht das ja.

Wird ganz sicher wieder nen halbes Jahr dauern ehe ich die Führungen und das Alu montiere.

Ich teste gerade die Dynacut MMKS mit Blasser Blasocut BC25. Das ist ein

wassermischbares Hochleistungs KSS für Kupfer. Was für Kupfer gut funktioniert,

funktioniert auch gut für Kunststoffe. Denn die Maschine soll ausschließlich

gravieren und Kunststoffe fräsen. Das Ding spart mir ca. 2-3 Tage pro Monat.

... bisher ist die Garage noch Nebelfrei trotz 2.5bar Ausgangrsdruck.

Leider riecht nun die ganze Garage nach dem Fluid :-( Ich bin mir noch nicht sicher

ob ich eine Absaugung integrieren soll. Platz für einen Seitenkanalverdichter

wäre unten noch vorhanden.

Die Positioniergenauigkeit ist extrem gut. Y und Z Achse unter 0.01mm. X Achse 0.01mm.

Die Positioniergeschwindigkeit habe ich auf 3m/min limitiert. Mit 60.000U/min

an der Spindel packt der 3mm Fräser ungefähr 3m/min. Danach würde

er zu schnell brechen. Andere Werkzeuge die eingesetzt werden benötigen

einen geringeren Vorschub. Die Maschine kann aber problemlos bis zu 4m/min fahren.

Mehr habe ich nicht getestet.

Ansonsten bin ich wieder überrascht wie viel Steckdosen so eine Maschine braucht.

8 Steckdosen. Und eine Absaugung und eine Vacuumpumpe hängt noch nicht mal dran.

Auffällig ist auch das der Kompressor auffällt. Ich werde wohl den gesamten unteren

Bereich mit Acustikschaum auskleiden. Der Krach ist ohne Pushen an den Ohren schon

ziemlich laut. Durch den MDF Resonanzkörper dröhnt das doch schon ordentlich.

Bilder von Kühlern gibt es in 2-3 Wochen. Ich werde diese Woche fertig mit fräsen, und nächste Woche mache ich alle Kühler schick.

Nun genug erzählt. Ein paar Bilder.

Hallo,

es gibt wieder ein paar Neuigkeiten. Es gibt ja noch immer das Problem mit der Standzeit der kleinen 0.7mm Fräser.

Daraufhin habe ich Fräser und Material zu Isel gesendet die Tests durchgeführt haben.

Isel hat 55 volle Nuten gefräßt bis der Fräser abgebrochen ist. Ich hingegen lag bei 35. Schuld war die Kühlung. Isel ballert mit 6 bar das Kühlmittel drauf (was extrem ist) und ich habe es mit sportlichen 2.4bar probiert. Die Regel liegt bei 0.5 -2bar! Ich werde demnächst weitere Tests durchführen.

https://www.youtube.com/watch?v=LCq5IdGvubU&feature=youtu.be

Die kleine Gravierfräse zickt rum. Die Qualität ist extrem schlecht :-( Nun muss ich prüfen warum das so ist. Ich dachte erst meine neue Gravierspindel ist defekt. Aber es stellte sich bei einen Test an meinen gfroßen Portal heraus das die Spindel einwandfrei arbeitet. Am Umkehrspiel bei den Spindeln kann es auch nicht liegen. Entweder haben die Führungen spiel, oder die Maschine ist generell zu instabil. Vielleicht finde ich nächste Woche ein paar Stunden um die neuen Führungen anzubauen. Dann sollte zumindest X und Y Achse steif genug sein. ... Die Haube zur Maschine ist schon fast fertig.

es gibt wieder ein paar Neuigkeiten. Es gibt ja noch immer das Problem mit der Standzeit der kleinen 0.7mm Fräser.

Daraufhin habe ich Fräser und Material zu Isel gesendet die Tests durchgeführt haben.

Isel hat 55 volle Nuten gefräßt bis der Fräser abgebrochen ist. Ich hingegen lag bei 35. Schuld war die Kühlung. Isel ballert mit 6 bar das Kühlmittel drauf (was extrem ist) und ich habe es mit sportlichen 2.4bar probiert. Die Regel liegt bei 0.5 -2bar! Ich werde demnächst weitere Tests durchführen.

https://www.youtube.com/watch?v=LCq5IdGvubU&feature=youtu.be

Die kleine Gravierfräse zickt rum. Die Qualität ist extrem schlecht :-( Nun muss ich prüfen warum das so ist. Ich dachte erst meine neue Gravierspindel ist defekt. Aber es stellte sich bei einen Test an meinen gfroßen Portal heraus das die Spindel einwandfrei arbeitet. Am Umkehrspiel bei den Spindeln kann es auch nicht liegen. Entweder haben die Führungen spiel, oder die Maschine ist generell zu instabil. Vielleicht finde ich nächste Woche ein paar Stunden um die neuen Führungen anzubauen. Dann sollte zumindest X und Y Achse steif genug sein. ... Die Haube zur Maschine ist schon fast fertig.

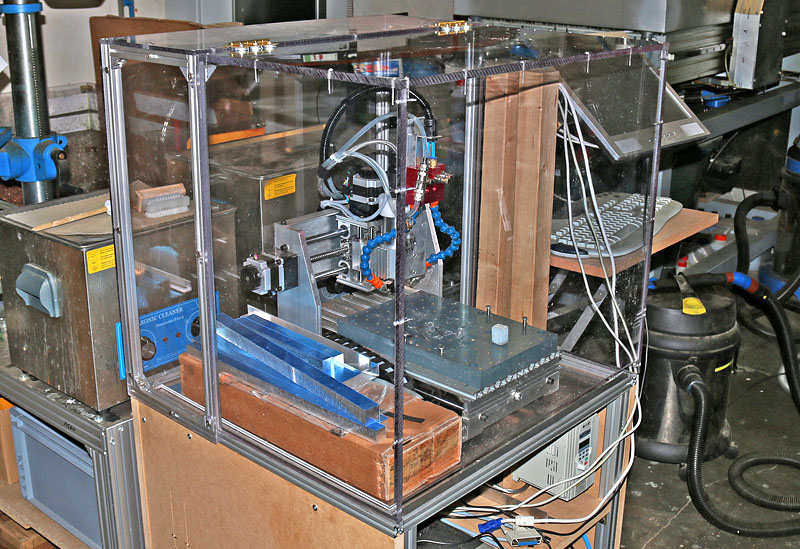

Es wurde wieder ein bisschen gebastelt.

Theoretisch ist die Kühlung fertig.

Schalter funktioniert, neue Pumpe läuft. Heizpatrone funktioniert. Kompressor läuft. Gefüllt wurde auch schon mit ca. 100L Liquid Extasy Liquid Protect Supreme Blue. Einzig das THermostat für die Heizpatrone muss durchgeschaut werden. Das THermostat verträgt nicht so viel Power :-(

Schläuche verlege ich morgen Vormittag.

Und an der kleinen Ggaviermaschine wurde auch weitergearbeitet.

Die Haube ist weitgehend fertig. Nur noch einen Griff montieren und unten dicht machen.

Kabel (3x USB und 1x VGA) können nun von außen angesteckt werden. Des weiteren habe ich das Überdruckventil entfernt. Nervt nur. KFE Hahn gefällt mir besser. Am Ende einen Messingschalldämpfer aufgeschraubt. Der Kunststoffschalldämpfer war nicht so effektiv. Man hört nun fast nichts mehr.

Die Cnc Steuerung ist gerade bei Edison. Er bastelt ein wenig damit ich die Drehzahl der Spindel und die MMKS über die Steuerung in Verbindung mit Mach 3 steuern kann.

Als nächstes gehts an die Fräse.

Die Linearführungen für X und Y Achsen müssen montiert werden.

Danach erfolgt der nächste Test. Sollte das Fräsbild dann noch immer schlecht sein, baue ich mir eine komplett neue Z Achse. Dann werde ich aber umrüsten auf die 1.2Kw Chinaspüindel. Die hat auch 60.000U/min.

Darüber hinaus wird die Pumpe entkoppelt. Ganz böses brummen durch den Resonanzkörper. Eine Tür samt Scharnier für unten. Schnelltrennis für die Schläuche der Hf Spindel. Kompressor möglicherweise nach außen verlagern. Wenn nicht, dann wird der Innenraum mit Schaumstoff verkleidet. 4mm Alu-Grundplatte unterfüttern mit 19er MDF.

Tjoar, des Weiteren habe ich so noch ein paar Tests gemacht. Z.B. mit Compund VF109 von Avatec. Das ist ein Oxidationshemmer für Kupfer.

Man kann damit auch reinigen. Es holt die Oxidationsschicht runter und hämmt das Kupfer anzulaufen. Sehr günstig. Der Liter kostet keine 10€ und es ist ein Konzentrat. Mischungsverhältnis ist 3:100. Also sehr ergibig.

Nebenbei gab es noch Tests mit 0.7mm Fräsern bei der Kühlstruktur.

Zuerst war nach 10 Nuten Schluss. Isel schaffte 55 Nuten.

https://www.youtube.com/watch?v=LCq5IdGvubU&feature=youtu.be

Nach einigen Experimenten liege ich nun bei maximal 27 Nuten die weitgehend reproduzierbar machbar sind. Das Problem ist den Span aus der Nut zubekommen. Ich werde später noch Experimente mit einen Einzahnfräser vornehmen. Das wars zunächst.

Gruß Marc

Theoretisch ist die Kühlung fertig.

Schalter funktioniert, neue Pumpe läuft. Heizpatrone funktioniert. Kompressor läuft. Gefüllt wurde auch schon mit ca. 100L Liquid Extasy Liquid Protect Supreme Blue. Einzig das THermostat für die Heizpatrone muss durchgeschaut werden. Das THermostat verträgt nicht so viel Power :-(

Schläuche verlege ich morgen Vormittag.

Und an der kleinen Ggaviermaschine wurde auch weitergearbeitet.

Die Haube ist weitgehend fertig. Nur noch einen Griff montieren und unten dicht machen.

Kabel (3x USB und 1x VGA) können nun von außen angesteckt werden. Des weiteren habe ich das Überdruckventil entfernt. Nervt nur. KFE Hahn gefällt mir besser. Am Ende einen Messingschalldämpfer aufgeschraubt. Der Kunststoffschalldämpfer war nicht so effektiv. Man hört nun fast nichts mehr.

Die Cnc Steuerung ist gerade bei Edison. Er bastelt ein wenig damit ich die Drehzahl der Spindel und die MMKS über die Steuerung in Verbindung mit Mach 3 steuern kann.

Als nächstes gehts an die Fräse.

Die Linearführungen für X und Y Achsen müssen montiert werden.

Danach erfolgt der nächste Test. Sollte das Fräsbild dann noch immer schlecht sein, baue ich mir eine komplett neue Z Achse. Dann werde ich aber umrüsten auf die 1.2Kw Chinaspüindel. Die hat auch 60.000U/min.

Darüber hinaus wird die Pumpe entkoppelt. Ganz böses brummen durch den Resonanzkörper. Eine Tür samt Scharnier für unten. Schnelltrennis für die Schläuche der Hf Spindel. Kompressor möglicherweise nach außen verlagern. Wenn nicht, dann wird der Innenraum mit Schaumstoff verkleidet. 4mm Alu-Grundplatte unterfüttern mit 19er MDF.

Tjoar, des Weiteren habe ich so noch ein paar Tests gemacht. Z.B. mit Compund VF109 von Avatec. Das ist ein Oxidationshemmer für Kupfer.

Man kann damit auch reinigen. Es holt die Oxidationsschicht runter und hämmt das Kupfer anzulaufen. Sehr günstig. Der Liter kostet keine 10€ und es ist ein Konzentrat. Mischungsverhältnis ist 3:100. Also sehr ergibig.

Nebenbei gab es noch Tests mit 0.7mm Fräsern bei der Kühlstruktur.

Zuerst war nach 10 Nuten Schluss. Isel schaffte 55 Nuten.

https://www.youtube.com/watch?v=LCq5IdGvubU&feature=youtu.be

Nach einigen Experimenten liege ich nun bei maximal 27 Nuten die weitgehend reproduzierbar machbar sind. Das Problem ist den Span aus der Nut zubekommen. Ich werde später noch Experimente mit einen Einzahnfräser vornehmen. Das wars zunächst.

Gruß Marc

Hallo,

was hat mich neben den Kühlern so bewegt? Inzwischen werden die Gedanken zu einer Nickelanlage immer klarer. Die dafür benötigte Teilereinigung ist dabei das A und O. Ich werde wohl anfang des Jahres einiges Umrüsten sodass ich die Teile gar nicht erst in die Hände nehmen muss. Dafür werde ich mir ein Gestell (Warenhalterung) bauen das in mein Ultraschallbad hineinpasst sowie in weitere Behälter für die Abkochentfettung, Sparspühlung und Beize insbesondere Nickelbad.

Konkreter werden auch die Überlegungen hinsichtlich High End CPU Kühler. Dabei habe ich 2 Optionen. Entweder gehe ich mit Aquacomputer eine Koorperation ein und kaufe deren Bodenplatten, oder ich schlitze selber und nehme den bereits seid 3 Jahre fertigen High End CPU Cooler der bisher alles weggekühlt hat was am Markt ist (Der neue HK bleibt dabei unberücksichtigt).

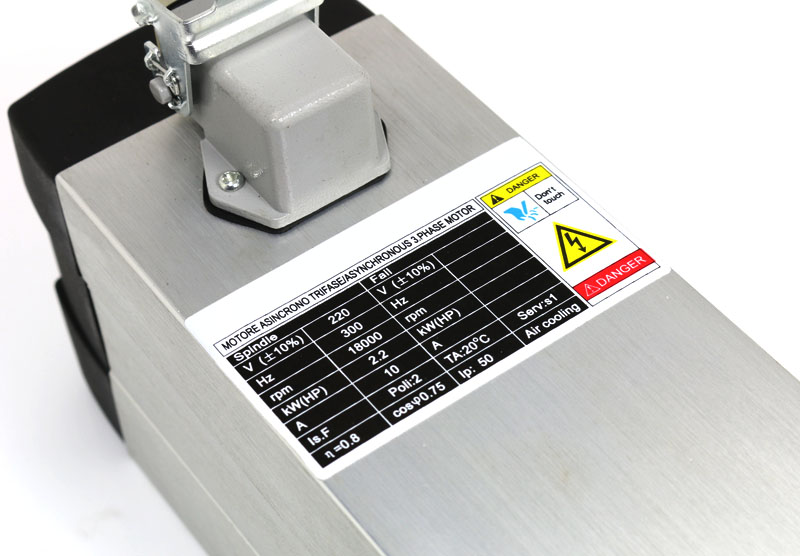

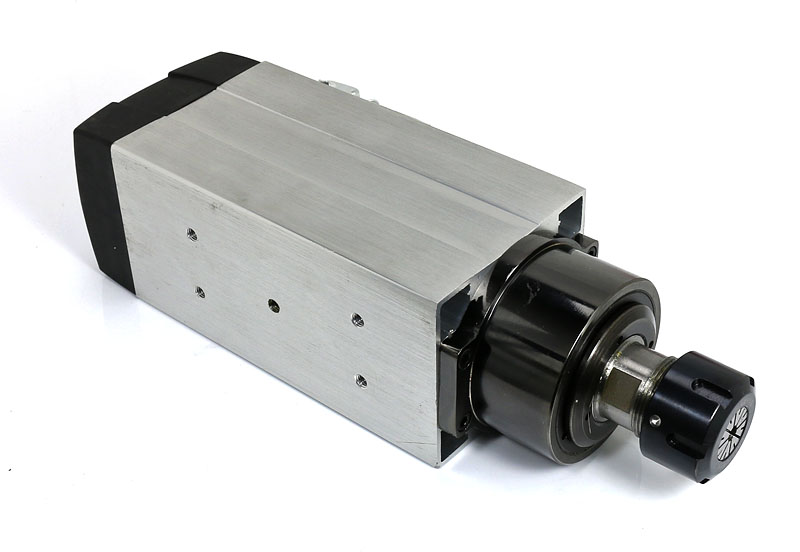

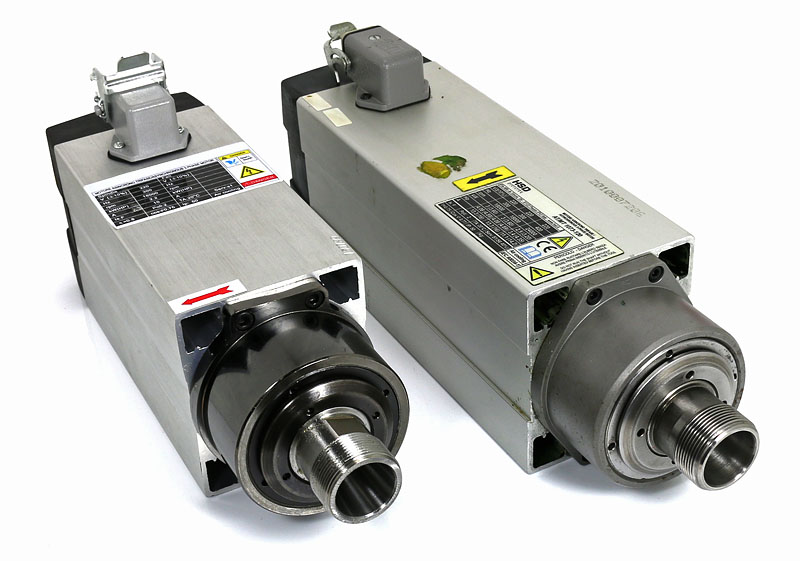

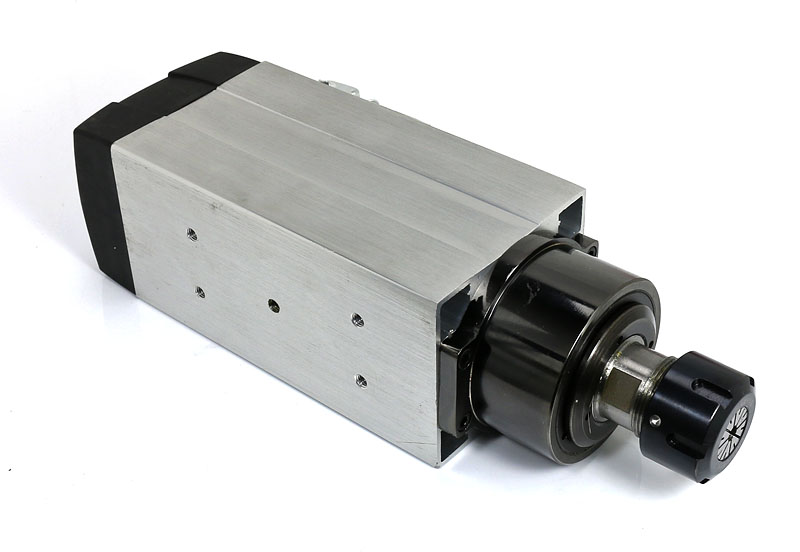

Auf jeden Fall spekuliere ich ja noch immer damit das im ersten Quartal 2016 die neue Frässpindel mit automatischen Werkzeugwechsler läuft. Wenn ja, dann ist die Bf20 Vario frei für das schlitzen. Eine "Schlitzspindel" habe ich mir bereits angeschafft. Wie das schlitzen funktioniert habe ich vor einigen Jahren mal ausprobiert. Funktioniert prima.

Neben her habe ich noch Heberollen an meine Graviermaschine montiert. Die soll ja nun auch noch dieses Jahr umgebaut werden. Liegt alles schon bereit und wartet darauf verbaut zu werden.

Schlitzsspindel

Graviermaschine

was hat mich neben den Kühlern so bewegt? Inzwischen werden die Gedanken zu einer Nickelanlage immer klarer. Die dafür benötigte Teilereinigung ist dabei das A und O. Ich werde wohl anfang des Jahres einiges Umrüsten sodass ich die Teile gar nicht erst in die Hände nehmen muss. Dafür werde ich mir ein Gestell (Warenhalterung) bauen das in mein Ultraschallbad hineinpasst sowie in weitere Behälter für die Abkochentfettung, Sparspühlung und Beize insbesondere Nickelbad.

Konkreter werden auch die Überlegungen hinsichtlich High End CPU Kühler. Dabei habe ich 2 Optionen. Entweder gehe ich mit Aquacomputer eine Koorperation ein und kaufe deren Bodenplatten, oder ich schlitze selber und nehme den bereits seid 3 Jahre fertigen High End CPU Cooler der bisher alles weggekühlt hat was am Markt ist (Der neue HK bleibt dabei unberücksichtigt).

Auf jeden Fall spekuliere ich ja noch immer damit das im ersten Quartal 2016 die neue Frässpindel mit automatischen Werkzeugwechsler läuft. Wenn ja, dann ist die Bf20 Vario frei für das schlitzen. Eine "Schlitzspindel" habe ich mir bereits angeschafft. Wie das schlitzen funktioniert habe ich vor einigen Jahren mal ausprobiert. Funktioniert prima.

Neben her habe ich noch Heberollen an meine Graviermaschine montiert. Die soll ja nun auch noch dieses Jahr umgebaut werden. Liegt alles schon bereit und wartet darauf verbaut zu werden.

Schlitzsspindel

Graviermaschine

Hallo,

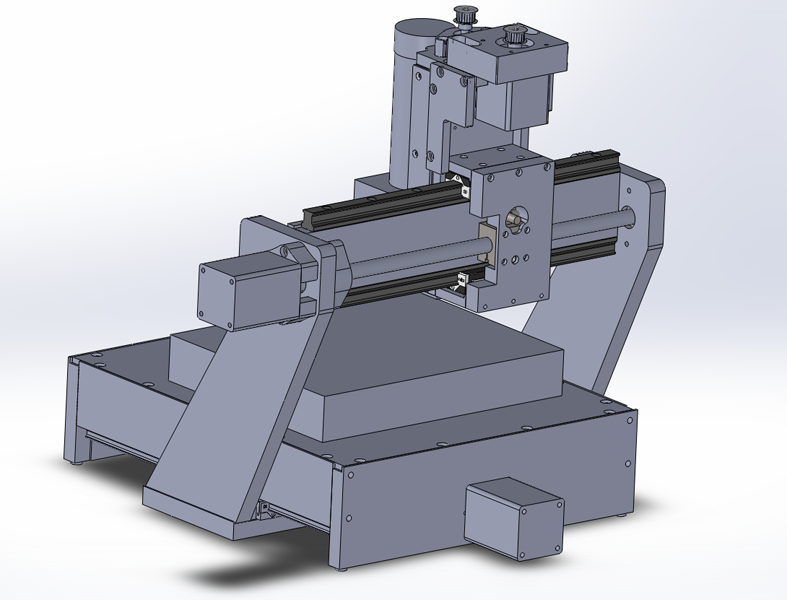

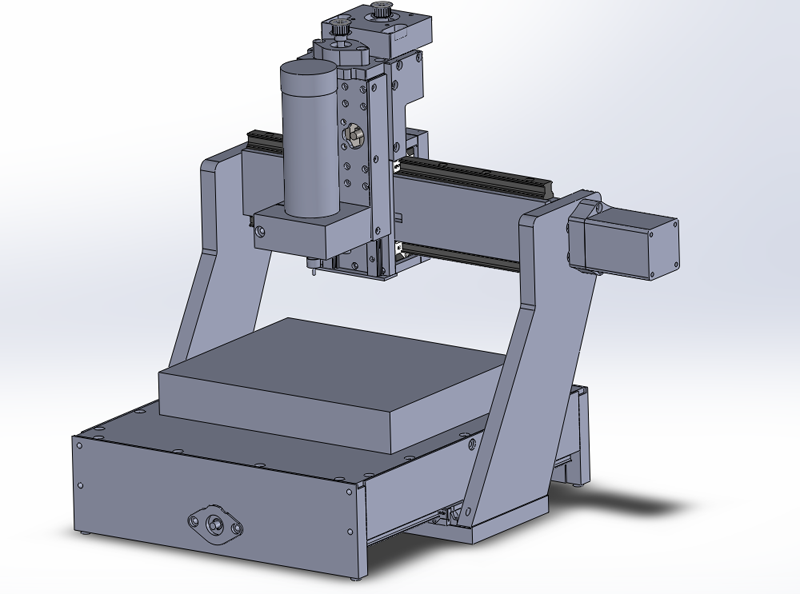

ein kleines Update. Die kleine CNC 3020 mit Kugelumlaufspindeln wird verkauft. Wer Interesse hat pm @ me.

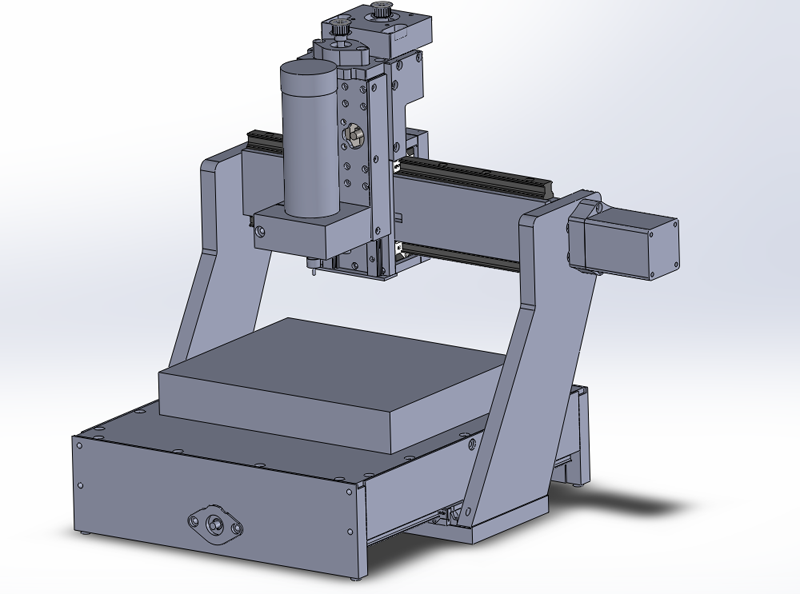

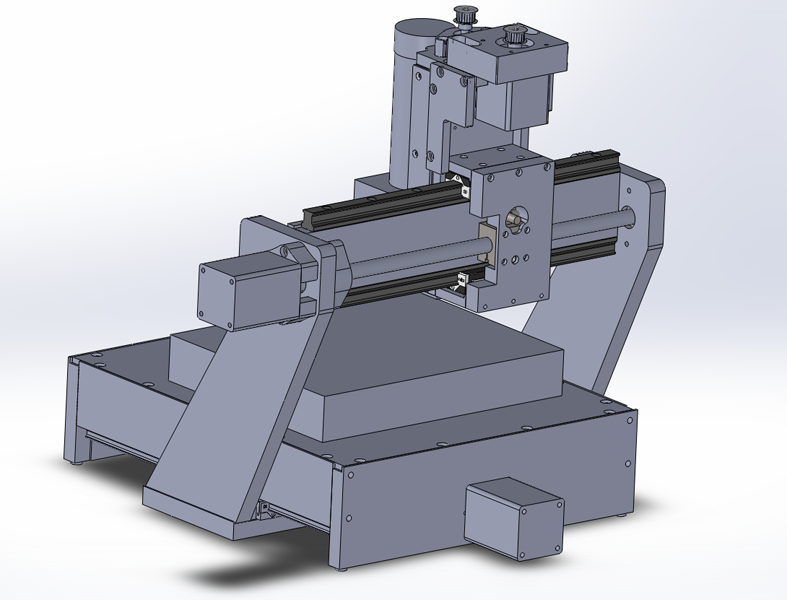

Ich habe mir nochmal alles durch den Kopf gehen lassen und werde mit der Desktopfräse doch nicht nur gravieren sondern auch wirklich richtig fräsen.

Eckdaten:

Ca. 60Kg

Verfahrweg: 295x236x85mm

Maße: 576x550x542mm

Durchlasshöhe: 127mm

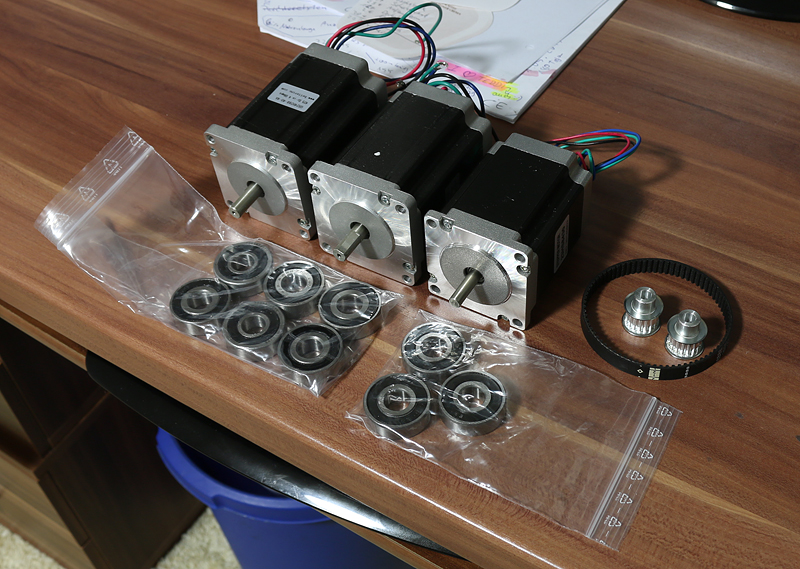

X und Y Achse als Direktantrieb mit 4A, 3Nm Stepper

Z Achse über Riemen (HDT 3m, 9mm) 3A , 1.8Nm

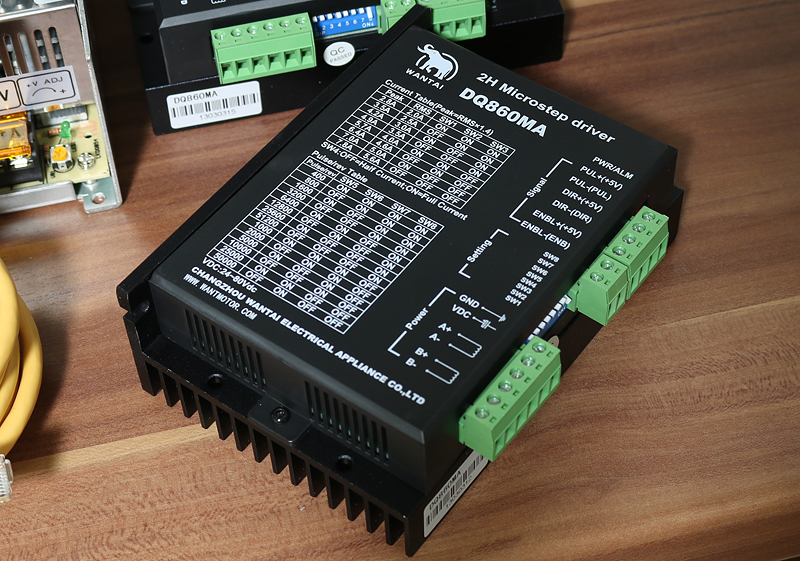

Endstufen: Wantai DQ860MA

Kugelumlaufspindel 16x10 von Isel auf X und Y

Kugelumlaufspindel 16x5 von Isel auf Z

Benezan Brakeoutboard (neu)

Z Achse: Linearführung Minitur Größe 15 mit 4 Schlitten

X Achse: Linearführung Größe 20 Wagen lang, schmal 2 Schlitten

Y Achse Linearführung Größe 15 Ausführung normal, 4 Schlitten

Vorspannung der Schlitten C0.02

Angestrebte Verfahrgeschwindigkeit: X/Y 10min Z Achse: 4m/min

Angestrebte Positioniergenauigkeit +- 0.03mm

Die Maschine wird größtenteils aus 20er Aluminium vollmaterial bestehen.

Kleinere Teile aus 12/15mm Alu und die Platte der X Achse besteht aus 30mm

Ich habe mich bewusst gegen Aluprofile entschieden weil die böse REsonanzen erzeugen. Das sieht man zwar kaum, aber man wird es deutlich hören.

Auf einen so kleinen Verfahrweg wiegt die Maschine schon enorm viel. Etwa Knapp 2.5x soviel wie das original. Was die Endstufen bringen bin ich mal gespannt.

Aktuell habe ich alte analoge an meine Bf20 Vario. Die sind wirklich doof. An meinen großen Portal habe ich die kleinen Leadshine DM556 Digital.

Die können mein 120kilo Portal schon mit 10m/min hin und her schieben. Und die liefern nur 50V! Diese neuen Endstufen hier liefern 80V! Und müssen nur ca 15Kilo hin und her schieben. Ich gehe davon aus das die 10m/min noch stark untertrieben sind. Aber egal. Real reichen 5m/min dicke aus...

Darüber hinaus hat sich die Frage gestellt ob ich Iselspindeln oder welche von Hiwin verbaue. Ich habe bewusst Isel gekauft weil man die Muttern nachspannen kann.- Mit ordentlicher Schmierung kann man die etwa alle halbe Jahr einmal nachspannen. Dann kann man problemlos ca 4 Jahre mit arbeiten. Danach fliegen die Muttern beim Service raus und neue kommen für 80€ rein und dann beginnt der Spass von vorne. Bei Hiwin kann man nicht nachspannen. Allerdings laufen die Genauer. Die Genauigkeit der Isel ist mit 20-30µ aber dennoch ausreichend.

Die Konstruktion ist weitgehend fertig. Ich muss nur noch die Endschalter einplanen dann bin ich soweit durch. Konstruktion hat knapp 2 Tage gedauert.

ein kleines Update. Die kleine CNC 3020 mit Kugelumlaufspindeln wird verkauft. Wer Interesse hat pm @ me.

Ich habe mir nochmal alles durch den Kopf gehen lassen und werde mit der Desktopfräse doch nicht nur gravieren sondern auch wirklich richtig fräsen.

Eckdaten:

Ca. 60Kg

Verfahrweg: 295x236x85mm

Maße: 576x550x542mm

Durchlasshöhe: 127mm

X und Y Achse als Direktantrieb mit 4A, 3Nm Stepper

Z Achse über Riemen (HDT 3m, 9mm) 3A , 1.8Nm

Endstufen: Wantai DQ860MA

Kugelumlaufspindel 16x10 von Isel auf X und Y

Kugelumlaufspindel 16x5 von Isel auf Z

Benezan Brakeoutboard (neu)

Z Achse: Linearführung Minitur Größe 15 mit 4 Schlitten

X Achse: Linearführung Größe 20 Wagen lang, schmal 2 Schlitten

Y Achse Linearführung Größe 15 Ausführung normal, 4 Schlitten

Vorspannung der Schlitten C0.02

Angestrebte Verfahrgeschwindigkeit: X/Y 10min Z Achse: 4m/min

Angestrebte Positioniergenauigkeit +- 0.03mm

Die Maschine wird größtenteils aus 20er Aluminium vollmaterial bestehen.

Kleinere Teile aus 12/15mm Alu und die Platte der X Achse besteht aus 30mm

Ich habe mich bewusst gegen Aluprofile entschieden weil die böse REsonanzen erzeugen. Das sieht man zwar kaum, aber man wird es deutlich hören.

Auf einen so kleinen Verfahrweg wiegt die Maschine schon enorm viel. Etwa Knapp 2.5x soviel wie das original. Was die Endstufen bringen bin ich mal gespannt.

Aktuell habe ich alte analoge an meine Bf20 Vario. Die sind wirklich doof. An meinen großen Portal habe ich die kleinen Leadshine DM556 Digital.

Die können mein 120kilo Portal schon mit 10m/min hin und her schieben. Und die liefern nur 50V! Diese neuen Endstufen hier liefern 80V! Und müssen nur ca 15Kilo hin und her schieben. Ich gehe davon aus das die 10m/min noch stark untertrieben sind. Aber egal. Real reichen 5m/min dicke aus...

Darüber hinaus hat sich die Frage gestellt ob ich Iselspindeln oder welche von Hiwin verbaue. Ich habe bewusst Isel gekauft weil man die Muttern nachspannen kann.- Mit ordentlicher Schmierung kann man die etwa alle halbe Jahr einmal nachspannen. Dann kann man problemlos ca 4 Jahre mit arbeiten. Danach fliegen die Muttern beim Service raus und neue kommen für 80€ rein und dann beginnt der Spass von vorne. Bei Hiwin kann man nicht nachspannen. Allerdings laufen die Genauer. Die Genauigkeit der Isel ist mit 20-30µ aber dennoch ausreichend.

Die Konstruktion ist weitgehend fertig. Ich muss nur noch die Endschalter einplanen dann bin ich soweit durch. Konstruktion hat knapp 2 Tage gedauert.

Hallo Olaf,

die Aluplatten werden selbst auf meinen Portal hergestellt.

Hallo,

es war wieder ende des Jahres und da habe ich mal wieder meine Maschinen überprüfen müssen. In diesen ZUsammenhang habe ich auch ein paar Vorkehrungen für die WZW Frässpindel getroffen. Was wurde denn bisher gemacht.

Kulgelumlaufspindeln auf Umkehrspiel überprüft und die Kugelumlaufmutern nachgestellt. Die Antriebe laufen nun wieder auf +-10µ genau.

Das Fass mit dem Kühlmittel (ca. 100L KSS) geleert und gereinigt. Ich bin erstaunt darüber wie wenig wirklicher Schmutz durch 5 Jahre Arbeit da drinne war. Das meiste war eher nicht lösbares Fett.

Service beim Kühlaggregat der Frässpindel + Verlegung der Leitung zur Z Achse. Der Temperaturschalter wurde getauscht. Der neue funktioniert aber genauso wenig :-(

Und Heizpatrone getauscht von 3 auf 2Kw da der Temperaturschalter die 3Kw Patrone nicht verkraften soll.

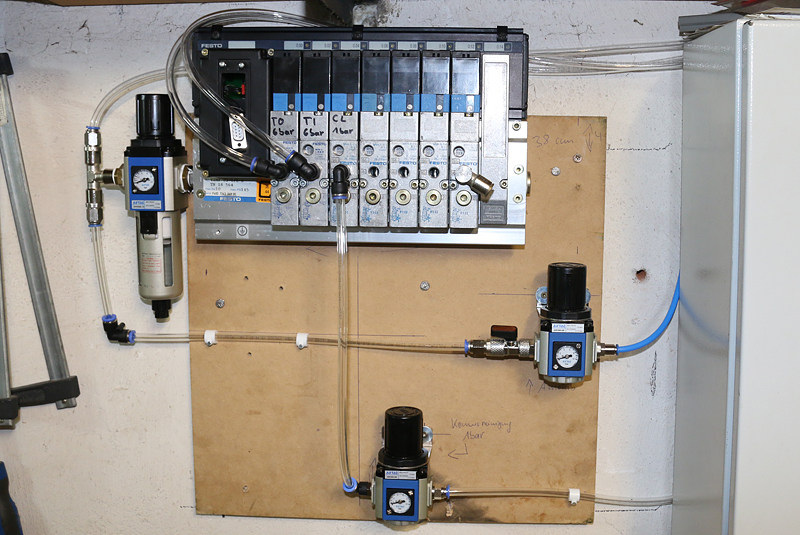

Computergesteuerter Druckluftverteiler montiert und 4 Leitungen zur Z Achse verlegt. Tool in, Tool out, Konusreinigung und saubere Luft zum Hochdruckschmiersystem.

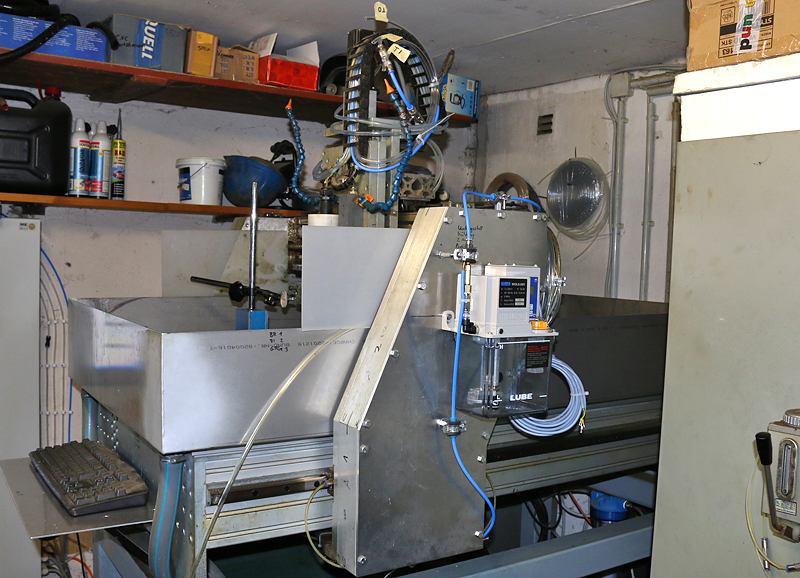

Das Hochdruckschmiersystem an eine Portalwange montiert.

2x Starkstromleitung zur Maschine verlegt.

Was muss ich jetzt noch machen?

3 Druckluftleitungen zum Werkzeugmagazin legen.

Hochdruckschmiersystem verkabeln

2 Kraftdosen an die Wand anschrauben.

Frequenzumrichter an die Wandmontieren und Die Leitung zur Z Achse verlegen.

Reinigung der Bf20 Vario

Kugelumlaufspindeln nachstellen

Meine 1.5Kw luftgekühlte vorübergehend gegen eine 2.2Kw Wassergekühlte tauschen

Ich hoffe das ich alles in den nächsten 7 Tagen hinbekomme. Danach habe ich keine Zeit mehr. Da kommt meine Frau wieder und ich muss wieder beginnen mit fräsen. Außerdem muss ja mein ITX Caseconprojekt und meine Desktopfräse auch weiter gehen. Am Rande sei erwähnt das die Spindeln für die Desktopfräse in ca 2 Wochen hier eintrudeln werden Alu für die Desktopfräse wird nächste woche vorrausichtlich bestellt.

Alu für die Desktopfräse wird nächste woche vorrausichtlich bestellt.

die Aluplatten werden selbst auf meinen Portal hergestellt.

Hallo,

es war wieder ende des Jahres und da habe ich mal wieder meine Maschinen überprüfen müssen. In diesen ZUsammenhang habe ich auch ein paar Vorkehrungen für die WZW Frässpindel getroffen. Was wurde denn bisher gemacht.

Kulgelumlaufspindeln auf Umkehrspiel überprüft und die Kugelumlaufmutern nachgestellt. Die Antriebe laufen nun wieder auf +-10µ genau.

Das Fass mit dem Kühlmittel (ca. 100L KSS) geleert und gereinigt. Ich bin erstaunt darüber wie wenig wirklicher Schmutz durch 5 Jahre Arbeit da drinne war. Das meiste war eher nicht lösbares Fett.

Service beim Kühlaggregat der Frässpindel + Verlegung der Leitung zur Z Achse. Der Temperaturschalter wurde getauscht. Der neue funktioniert aber genauso wenig :-(

Und Heizpatrone getauscht von 3 auf 2Kw da der Temperaturschalter die 3Kw Patrone nicht verkraften soll.

Computergesteuerter Druckluftverteiler montiert und 4 Leitungen zur Z Achse verlegt. Tool in, Tool out, Konusreinigung und saubere Luft zum Hochdruckschmiersystem.

Das Hochdruckschmiersystem an eine Portalwange montiert.

2x Starkstromleitung zur Maschine verlegt.

Was muss ich jetzt noch machen?

3 Druckluftleitungen zum Werkzeugmagazin legen.

Hochdruckschmiersystem verkabeln

2 Kraftdosen an die Wand anschrauben.

Frequenzumrichter an die Wandmontieren und Die Leitung zur Z Achse verlegen.

Reinigung der Bf20 Vario

Kugelumlaufspindeln nachstellen

Meine 1.5Kw luftgekühlte vorübergehend gegen eine 2.2Kw Wassergekühlte tauschen

Ich hoffe das ich alles in den nächsten 7 Tagen hinbekomme. Danach habe ich keine Zeit mehr. Da kommt meine Frau wieder und ich muss wieder beginnen mit fräsen. Außerdem muss ja mein ITX Caseconprojekt und meine Desktopfräse auch weiter gehen. Am Rande sei erwähnt das die Spindeln für die Desktopfräse in ca 2 Wochen hier eintrudeln werden

Zuletzt bearbeitet:

.

.