Werbung

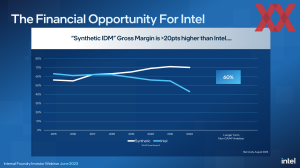

Über Jahre, gar Jahrzehnte war Intel ein führender Halbleiterhersteller und in vielen Bereichen ist man dies auch nachwievor. Aber die Spitzenposition im Rennen um immer kleinere und effizientere Chip-Designs musste man in den vergangenen Jahren an den Konkurrenten TSMC abgeben. Dabei hat das selbstgewählte IDM-Konstrukt (Integrated Device Manufacturer) einige Vorteile zu bieten. Theoretisch kann Intel die Fertigung deutlich enger mit den eigenen Produkten abstimmen, als zum Beispiel zwischen AMD und GlobalFoundries sowie TSMC der Fall ist. Es gibt weniger Beschränkungen im Austausch von Daten und die Kostenstruktur ist weniger komplex, was zu niedrigeren Preisen führen sollte.

Aber dann begann für Intel eine schwierige Phase in der Fertigung, die sich auch auf die eigenen Produkte auswirkte. In den 2010er Jahren schlug der Wechsel auf die 10-nm-Fertigung vollends fehl und hinterließ einen Scherbenhaufen. Die enge Bindung zwischen CPU-Sparten (Client und Datacenter) und Foundry kehrte die Vorteile ins Gegenteil – von diesen Auswirkungen hat sich Intel noch immer nicht erholt, denn letztendlich sorgten diese Auswirkungen dafür, dass einige der aktuellen Chiplet-Designs, bzw. Tiles bei TSMC gefertigt werden. Die eigenen Prozesse waren, bzw. sind unzureichend für die eigenen Produkte.

TSMC und in Teilen auch Samsung konnten den Rückstand der goldenen Jahre bei Intel schnell aufholen. Letztendlich ist TSMC nun der führende Hersteller – sowohl technologisch als auch im Volumen an belichteten Wafern.

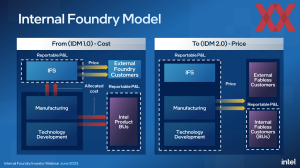

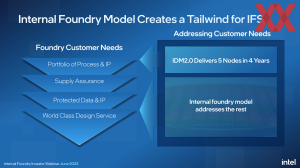

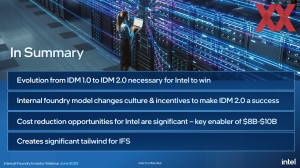

Der Aufbau der IFS-2.0-Strategie (Intel Foundry Services) zieht Änderungen im IDM-Modell nach sich. Die Fertigungssparte wird weitestgehend ausgegliedert und dient Intel selbst als Foundry. Aus einem Integrated Device Manufacturer wird ein "Internal Foundry Model" – aus IDM 1.0 wird IDM 2.0.

Es gibt nun also interne Fabless-Kunden, die Business Units wie Client Computing (Core-Prozessoren) oder Datacenter and AI (Xeon-Prozessoren). Diese einzelnen Business Units haben nun aber auch ihre eigene Kostenstruktur und sind so für ihre eigenen Kosten mitverantwortlich, wenn es um Verlaufe der Entwicklung eines neuen Prozessors, bzw. der dazugehörigen Fertigung zu Problemen kommt. Im IDM-1.0-Modell waren diese Kosten intern alle gleich verteilt.

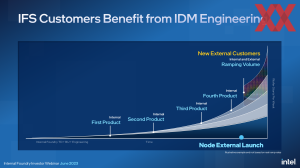

Die enge Bindung zwischen den eigenen Business Units und IFS besteht weiterhin. Insofern bleiben diese Vorteile weitestgehend erhalten. Für alle geplanten externen Fertigungsangebote (wohl hauptsächlich zunächst auf Basis von Intel 18A) wird Intel zunächst eigene Chips in diesem Prozess fertigen lassen. Externe Kunden immer erst später hinzu, was auch den Vorteil hat, dass man den Prozess weitestgehend ausgereift an die Fertigung für externe Kunden weitergibt.

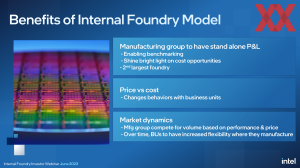

Durch die externen Kunden profitiert Intel selbst im Hinblick auf die Auslastung und damit den eigenen Kosten. Theoretisch müssten die Fabs und Fertigungslinien besser ausgelastet sein, wenn anstatt einiger eigener Chips auch noch die der externen Kunden diese durchlaufen müssen. Dies bedarf jedoch einer komplizierten Planung und Optimierung.

Nun gilt es für Intel ausreichend viele und große Kunden für IFS zu gewinnen, damit das IDM-2.0-Modell funktionieren kann.

Einen wichtigen Aspekt haben wir bereits angesprochen, die Kollegen von SemiAnalysis führen diesen allerdings expliziter aus. Intel kann seine Fertigungskapazitäten mit externen Kunden besser auslasten, dies bedarf jedoch einer guten Planung. Sogenannte Hot Lots können zu einem Problem werden. Bei Hot Lots handelt es sich um Testwafer, die durch die Fertigung geschoben werden. Diese Hot Lots werden in die normalen Lots der Fertigung eingeschoben, können aber dazu führen, dass die Fertigungspipeline gestört wird. Während die normalen Lots an Wafern Wochen oder gar Monate benötigen, bis sie vom ersten bis zum letzten Prozessschritt bearbeitet wurden, sind Hot Lots meist deutlich schneller. Für externe Kunden sind solche Hot Lots wichtig, denn über diese lassen sich Test-Chips fertigen und dies muss so schnell wie möglich geschehen.

Intel betonte auffällig häufig, dass die Behandlung der Hot Lots Priorität habe. Kunden könnten soviele Hot Lots wie notwendig ordern und diese würden so schnell wie möglich bearbeitet.

Bereits zum Start der IFS will Intel die Nummer zwei bei den Auftragsfertigern sein – direkt hinter TSMC. Für Intel 3 hat man MediaTek als Kunden gewonnen. Darüber hinaus gibt es aber noch keine konkreten Ankündigungen. Man will beispielsweise Referenzdesigns für ARM in Intel 18A anbieten. Für Intel 18A arbeitet man noch am Process Design Kit (PDK). Erst dann kann man auch hier konkret über Kunden sprechen, was gegen Ende des Jahres der Fall sein soll.

Neben der Fertigung der reinen Wafer und Chips, dem Testing und Binning, wird Intel sein Packaging externen Kunden anbieten. Erst kürzlich hat man hier den weiteren Fahrplan verkündet.