Werbung

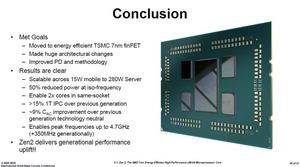

AMDs Entscheidung, mit der ersten Zen-Architektur und den ersten Ryzen-Prozessoren auf ein Chiplet-Design zu setzen, hat sich am Ende als eine richtige herausgestellt. AMD setzte mit der Entwicklung alles auf eine Karte. Bereits mehrfach haben wir die Vorteile einer solchen Strategie herausgestellt.

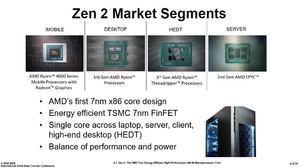

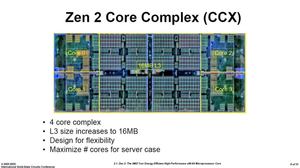

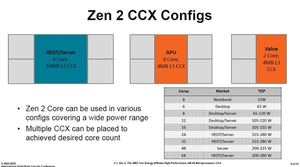

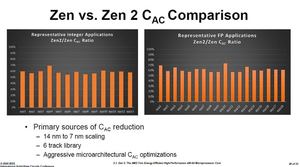

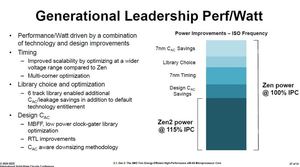

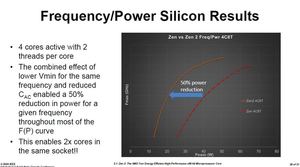

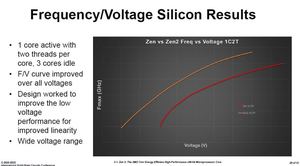

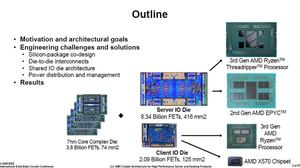

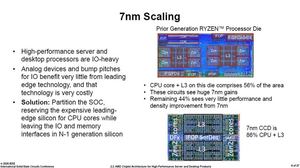

Mit der Zen-2-Architektur hat AMD das Konzept dann noch etwas weiter gesponnen und trennt beispielsweise die Compute-Dies (CCDs) und die I/O-Dies (IOD) hinsichtlich der Fertigung. Viele kleine Chips aus der 7-nm-Fertigung bieten eine Möglichkeit der Skalierung von den kleinen Desktop-Modellen bis zum Server-Flaggschiff. Die Hardware ist dabei immer die gleiche und AMD kann bei TSMC massenweise CCDs fertigen lassen. Gewisse Schwankungen in der Fertigung fängt man über die Konfiguration der CCDs bzw. deren Bestückung in den unterschiedlichen Modellen ab. Eine gewisse weitere Selektion hilft bei der Auswahl besonders schneller Kerne.

Zudem kann man die Fertigung weiter aufsplitten: So werden die CCDs bei TSMC gefertigt, die zwei unterschiedlichen IODs (in einer Abwandlung als X570-Chipsatz eingesetzt) werden in 12 bzw. 14 nm bei Globalfoundries gefertigt.

Das Thema Chiplet-Design gegen monolythischer Chip hat AMD in den vergangenen Jahren bereits mehrfach ausgeführt. Auf der International Solid-State Circuits Conference (ISSCC) 2020 hat AMD nun über die aktuelle Generation gesprochen. PC Watch hat an der Konferenz teilgenommen und bietet die von AMD erstellte Präsentation in einigen Screenshots.

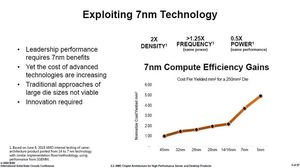

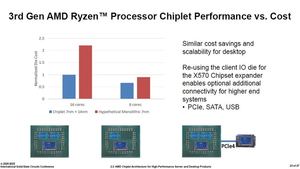

Für die Ryzen-Prozessoren hat AMD die vermeintlichen Die-Kosten für ein Chiplet- und ein monolithisches Design analysiert. Während die Einsparungen für einen vergleichsweise kleinen Achtkern-Prozessor noch relativ gering sind, zeigt sich im Falle des Ryzen 9 3950X (Test) ein doppelter Preis für das monolithische Design im Vergleich zum Chiplet mit einem IOD und zwei CCDs.

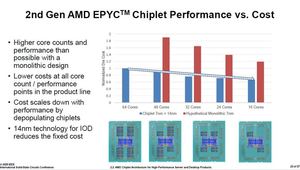

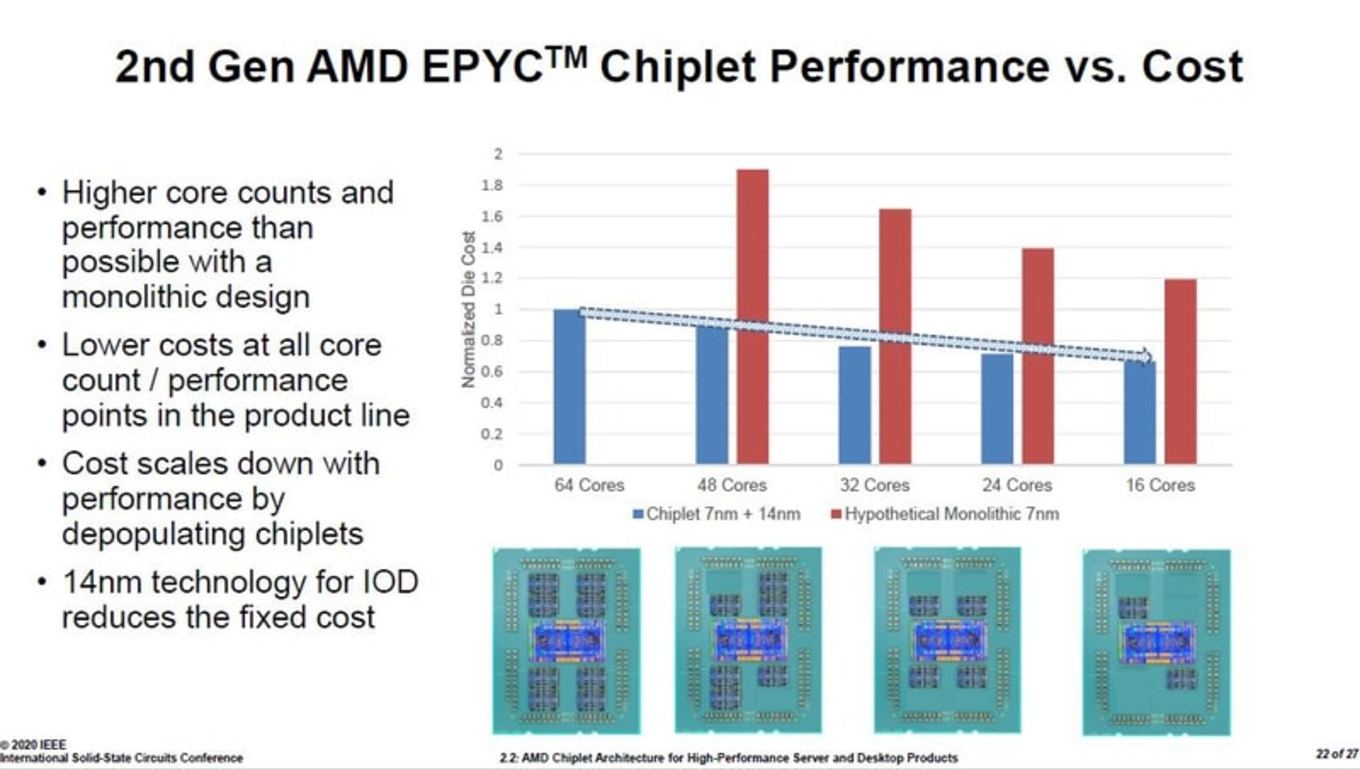

Im Falle der EPYC- und Ryzen-Threadripper-Prozessoren (Test) zeigt sich dies für die höhere Anzahl an Kernen noch deutlicher. Ebenso wie bei 16 Kernen geht AMD für 24, 32 und 48 Kerne von mindestens doppelt so hohen Kosten für die Dies aus. Ein monolithisches Design mit 64 Kernen hält man offenbar für gänzlich unmöglich.

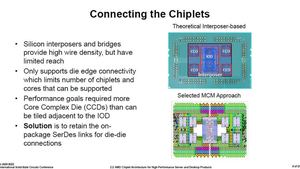

Packaging und Routing allerdings eine große Herausforderung

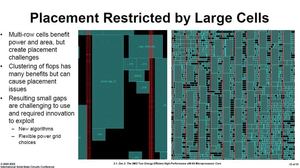

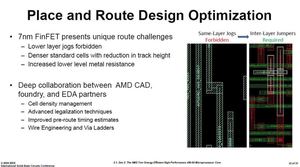

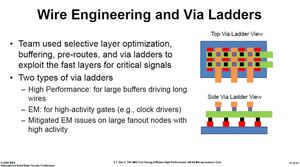

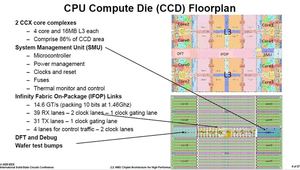

Während die Fertigung der eigentlichen Chips sich also recht flexibel und kostengünstig zeigt, gilt dies nicht zwangsläufig für die Entwicklung und das Packaging der Prozessoren. Das Substrat, auf dem die Chips sitzen, besteht aus zwölf Layern (die Hälfte davon für die Spannungsversorgung) – bisherige Prozessoren im MCM-Design hatten acht oder zehn Layer. Nur zwei Firmen können ein solches Package für AMD überhaupt fertigen. Beide sitzen in Japan und bei beiden ist AMD bereits längere Zeit für verschiedene Produkte Kunde.

Dies zeigt jedoch auch: Die rein theoretisch halbierten Die-Kosten eines Chiplet-Designs im Vergleich zu einem monolithischen Chip müssen durch die aufwändigere Entwicklung und das Packaging gegengerechnet werden.

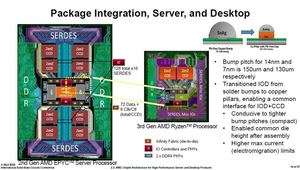

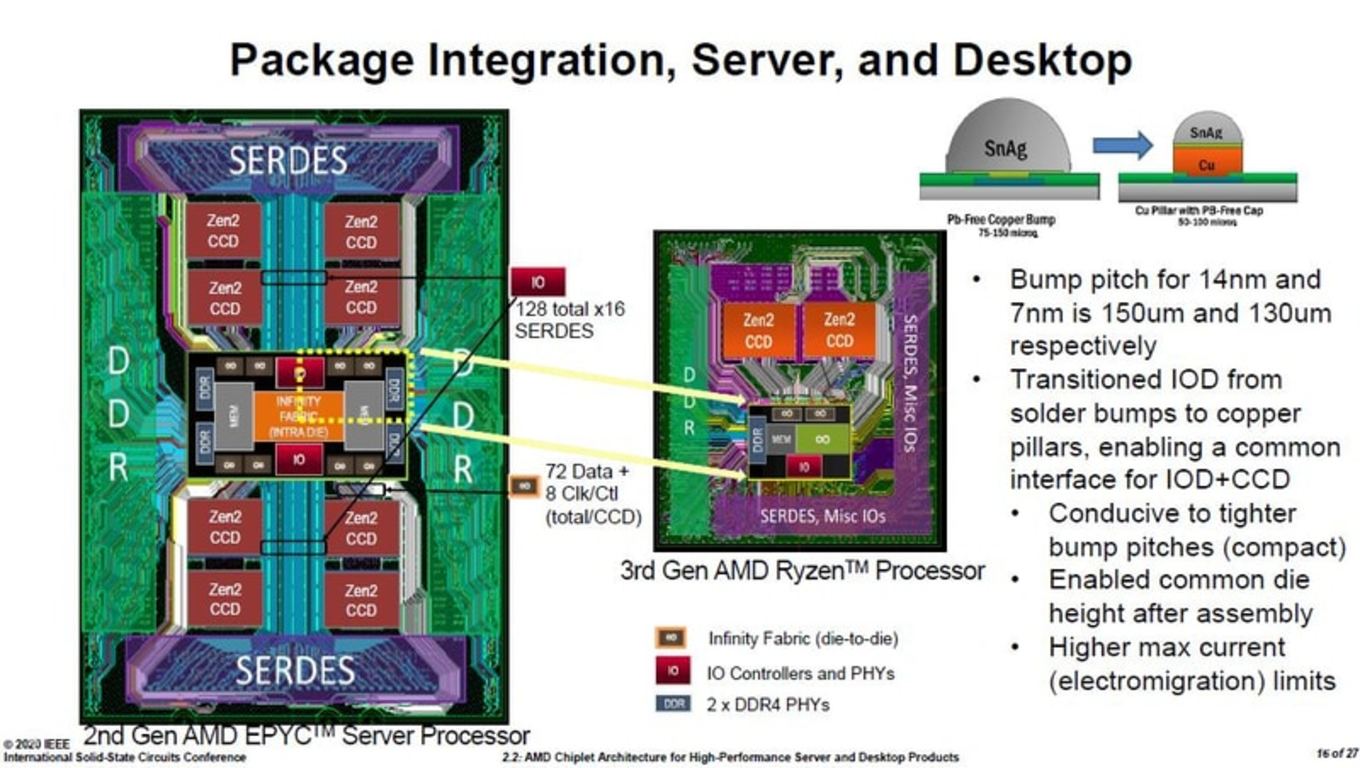

Änderungen gibt es außerdem in der Art und Weise der Kontaktierung zwischen den Chips und dem Substrat. So liegt der Bump Pitch, also der Abstand zwischen den tausenden BGAs auf der Unterseite der Chips, bei den Dies, die in 12 nm gefertigt werden, bei 150 µm. Bei den neuen 7-nm-Dies sind es nur 130 µm. AMD, bzw. der Fertiger verwenden bei den neuen Prozessoren nun schmalere Kupfer-Pillars, die den Kontakt zwischen Chip und Substrat herstellen. Das Substrat ist bei allen Prozessoren – egal ob mit einem CCD oder acht CCDs – identisch.

Einmal mehr gibt AMD einen interessanten Einblick in die Entwicklung und Fertigung der eigenen Prozessoren. Die Vorteile des Chiplet-Designs liegen auf der Hand und dennoch musste AMD zunächst einige Hürden nehmen, bevor wir nun die finalen Produkte vor uns haben.

| AMD Ryzen 9 3950X | ||

| Nicht verfügbar | Nicht verfügbar | Nicht verfügbar |

| AMD Ryzen 9 3950X |