Werbung

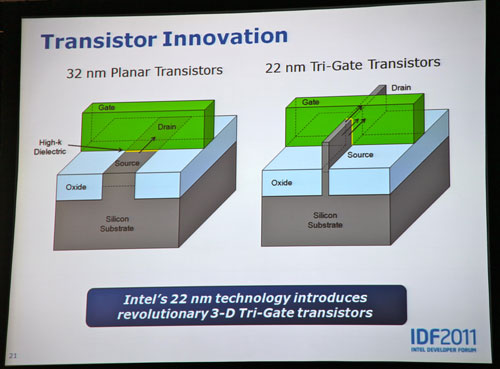

Mit Ivy Bridge führte Intel die 22-nm-Fertigungstechnik ein. Dabei verkleinerte Intel nicht nur die Strukturen, sondern führte auch erstmals eine neue Transistor-Form ein, den Tri-Gate-Transistor. Bei dieser Transistorform umschließt das Gate den Transistor dreidimensional, somit werden Leckströme reduziert und die Energieeffizienz des Prozessors steigt. Die 22-nm-Fertigung hat Intel unverändert auch für Haswell übernommen.

1.4 Milliarden Transistoren hatte Ivy Bridge, bei einer Kern-Größe von 160 mm². Im Vergleich zu Sandy Bridge waren dies 400 Millionen Transistoren mehr (995 Millionen insgesamt, bei 216 mm²). Haswell hält diese Nummer, es sind weiterhin 1,4 Milliarden Transistoren, allerdings bei einer etwas größeren Kernfläche von 177 mm². Die Transistoranzahl ist maßgeblich für den Stromverbrauch, denn mehr Transistoren führen unweigerlich zu einer höheren Abwärme. Insofern dürfte Haswell also nicht mehr Energie verbrauchen als Ivy Bridge, da auch dieselbe Fertigungstechnik zum Einsatz kommt. Durch die im Architektur-Bereich bereits genannten Stromspartechniken sollten in Nicht-Volllast-Szenarien sogar deutliche Einsparungsmöglichkeiten existieren.

Intel hat seit einigen Jahren bereits alle Bereiche des Prozessors so gestaltet, dass sie bei Nichtnutzung abgeschaltet werden können (beispielsweise die großen L3-Caches, Kernbereiche oder die Onboard-Grafik). Hinzu kommen DDR3- und GT-Power-Gating. Zudem unterstützt Intel seit Ivy Bridge auch Low-Voltage-DDR3 (DDR3L), kann also auf Plattform-Ebene durch 1,35-V-DDR3 noch einmal ein paar Watt sparen.

Intels 22-nm-Transistoren mit Tri-Gate-Technik

Intel hat bereits auf vielen vorherigen Veranstaltungen einen Einblick in die neue 22-nm-Fertigunstechnik gegeben. Hier führte man bereits mehrmals an, dass die 22-nm-Technik in der Tat etwas Neuartiges ist: Im großen und ganzen sind die aktuellen, planaren Transistoren auf einem Design erstellt, welches bereits 1974 entwickelt und eingesetzt worden ist. Anschließend wurden diverse Tricks und Optimierungen implementiert, um die Leakage zu minimieren und die Transistoren bei einer kleineren Fertigungstechnik zu beherrschen – bis zum Jahr 2000 war dies kein größeres Problem, anschließend wurde die Leakage aber zu einem Problem. Die Hardwareluxx-Leser erinnern sich sicherlich an Northwood, Prescott und ähnliche Prozessoren, die mit dem Hitzeproblem zu kämpfen hatten.

Im Jahr 2003 setzte Intel bei der 90-nm-Technik auf Strained Silicon Transistoren für NMOS und PMOS-Transistoren, um Gate Oxide Scaling zu reduzieren und den Ansteuerungsstrom (drive current) zu verbessern. Mit der 45-nm-Technik führte Intel die High-k Metal Gate Transistoren ein, also ein neues Dielektrikum (SiO2) und ein auf Hafnium basierendes Metall-Gate. Auch hier konnte die Performance der Transistoren massiv verbessert werden, ohne Leakage-Probleme zu bekommen.

Mit der Einführung der 22-nm-Transistoren verändert man aber die Struktur der Transistoren selber.

Als Beispiel zeigte Bohr auf dem Intel Developer Forum 2011 eine Grafik für 22-nm-Transistoren mit unterschiedlichen Drive Current / Leakage-Werten – je nach Anwendungsbereich. Benötigt man einen schnellen Prozessor, muss man auch eine höhere Leakage in Kauf nehmen, kann aber auf der anderen Seite bei einer niedrigen Leakage eine höhere Performance erreichen. Im Endeffekt ist es also möglich, je nach den Anwendungsbereichen des fertigen Chips eine passende Prozessortechnik einzusetzen (High Performance, Standard Performance, Low Power).

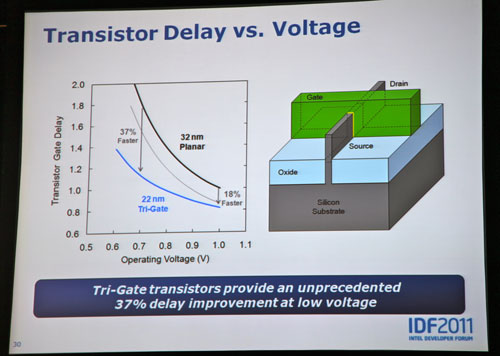

Bohr führte die Hauptvorteile der 22-nm-Tri-Gate-Fertigung an:

- es besteht ein deutlicher Leakage-Vorteil aufgrund der Fully-Depleted-Gates. Bei geringerer Spannung schaltet der Transistor schneller ab und hat deshalb eine deutlich geringere Off-State-Leakage.

- Bei High-Performance-Optimierung kann bei gleicher Off-State-Leakage wie bei einem Planar-Transistor eine deutlich höhere Schaltgeschwindigkeit erreicht werden.

- Insgesamt kann der Tri-Gate-Transistor eine 37% schnellere Geschwindigkeit bei 0,7 V Spannung haben – oder umgekehrt eine um 50% niedrigere Active Power.

- Wird eine höhere Performance benötigt, ist es dem Designer möglich, mehrere Fins zusammenzuschließen, um eine höhere Performance zu erreichen.

Den Aufbau der Transistoren kann man im obigen Bild schön sehen: Das Gate "umschließt" den Transistor besser und verhindert so das Durchsickern von Strömen.

Intel setzt für Ivy Bridge und Haswell den P1270-Prozess für die 22-nm-Prozessoren ein. Im Jahr 2013 steht allerdings schon der P1272 genannte Prozess mit 14 nm ins Haus. Auf SOC-Seite sind die Prozesse P1271 und P1273 für Low-Power optimiert, der 14-nm-Prozess ist ebenso für 2013 geplant. Herstellen wird Intel Haswell in insgesamt fünf Fabriken, die auf den 22-nm-Prozess umgerüstet sind. Neben den Fabriken in Oregon werden auch die beiden Fabriken in Arizona die Prozessoren herstellen. Hinzu kommt die Fabrik in Israel.

Intel wird die 22-nm-Technik sowohl für die klassischen Prozessoren (Core, Xeon,...) wie auch für die SoC-Produkte einsetzen (Atom, etc.). Intel optimiert dabei auch die bestehenden Designs auf die neuen Tri-Gate-Prozessoren. Intel sieht hier einen Vorteil im Zusammenlegen der Design-Teams und fährt deshalb einen „Unified Design Approach“ und legt die bisherigen Teams (SoC, CPUs) zusammen, um besser und schneller auf neue Marktbereiche reagieren zu können.

In einer Galerie zu dem Thema haben wir Intels Folien zum Thema 22-nm-Technik hinterlegt:

{jphoto image=16170}